垂直井筒内超临界蒸汽相态变化规律数值模拟

——以高升油田高3624块为例

2020-08-24刘承婷尹井奇

刘承婷,张 炜,尹井奇

(东北石油大学石油工程学院,黑龙江大庆 163318)

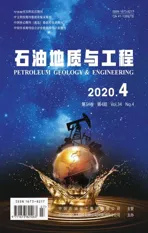

蒸汽驱是国内外稠油开采的热门技术,超临界蒸汽是指温度超过水的临界温度(374 ℃)和临界压力(22.1 MPa)时的一种特殊状态(图1),此时气液变为均相体系[1]。超临界蒸汽是一种重要的超临界流体,既具有类似于气体的良好流动性,又具有远高于气体密度的特性;因其具备较高注入压力,既能弥补饱和蒸汽不足的问题,又能满足黏度高、储层深、原始地层压力大、吸汽能力低、注汽困难油藏的开采需求[2]。超临界蒸汽驱比常规蒸汽驱的注入性更强,更适合于深层稠油开采。

图1 超临界蒸汽状态展布

超临界蒸汽采油是提高采收率的一种新技术,是把超临界蒸汽注入储层,使得井底储层中稠油因温度升高而黏度降低,从而易于开采[3]。1990年初,Smith R. C.和 Stefensen R. J.等人开展了稠油蒸汽吞吐过程中井筒内温度场分布规律研究,并对影响井筒温度分布的因素进行了相关分析[4]。赵金洲和任书泉于 1996年开展井筒内液体温度分布规律的数值计算,并建立了井筒传热的新模型和差分格式的计算方法[5]。位云生基于能量守恒方程及相应的初始条件和边界条件,建立了井筒与地层之间非稳态换热模型,可得到每一段时间内井筒与地层的热损失[6]。

高升油田高 3624块的稠油开采按开发方式可分为四个阶段:①天然能量开发阶段;②蒸汽吞吐采油阶段;③吞吐后天然能量开采阶段;④二次开发阶段[7]。但由于储层地质、流体性质等因素的影响,部分油井注汽困难、蒸汽吞吐效果较差,潜力未能充分发挥。超临界注汽虽然取得了一定效果,但仍存在“注得进、采不出”等问题。井口注入蒸汽参数对注汽效果具有至关重要的影响;同时,注入的超临界蒸汽在不同温度、压力下会导致井筒内物性参数发生变化;井底套管在受到蒸汽加热加压后,也会涉及安全运行等问题。为了整体改善高3624块蒸汽吞吐的效果,实现超稠油储量的经济利用率大幅增长,本文开展了超临界蒸汽吞吐过程中相态变化的数值模拟研究。

1 建立垂直井筒内温降及压降数值模型

高3624块油藏类型为块状砂岩稠油油藏,油层物性较好[8],平均孔隙度23%,平均渗透率1 138×10–3μm2。地面原油密度为 0.944 9~0.965 3 g/cm3,平均为0.954 0 g/cm3,50 ℃脱气原油黏度为3 150~4 000 mPa·s,凝固点为 8~20 ℃[9]。

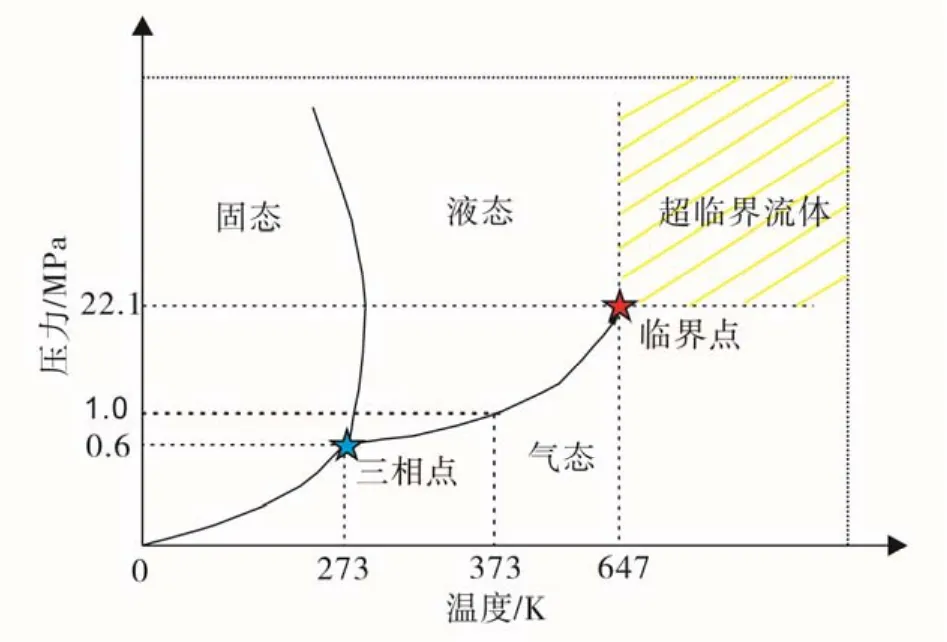

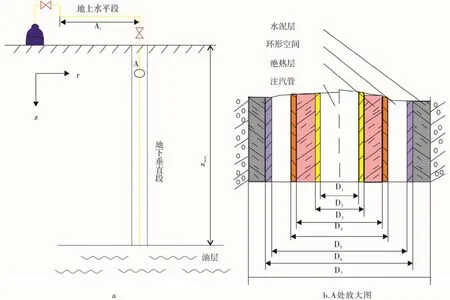

以预设的井口注蒸汽参数及井筒的构造数据为依据,建立垂直井筒内温降及压降数值模型(图2),在此基础上对注入到井底的超临界蒸汽动力黏度、热焓值、蒸汽压力及温度进行预估。建立的物理模型的计算域包括井筒、各层套管及水泥环、井筒周围和距地表深度为2 000 m的地质层。基础假设条件为:①注蒸汽阶段,锅炉出口位置的蒸汽压力、流量和干度始终保持不变;②油井向套管外表面是稳态传热,套管外表面向地层深处是非稳态传热;③油管内同一截面处温度、压力和流速等参数相同;④注气管中超临界蒸汽的流动状态看作一维流动。

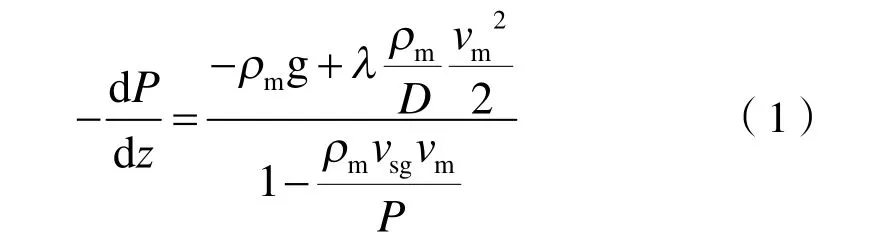

取其中一段圆管作为研究对象,将两端的重力、压力和流体与管壁的摩阻力作为影响因素,根据动量守恒方程可以得到总压力表达式:

式中:P为总压力,Pa;ρm为密度,kg/m3;D为管径,m;νm为混合物的速度,m/s;νsg为气相的速度,m/s;λ为摩擦阻力系数;g为重力加速度,m/s2。

根据能量守恒原理以及热力学第一定律得到能量平衡方程,按照多层圆筒壁传热机理进行热量计算,可得井底温度:

图2 物理模型示意分析

采用的数值模型为管长200.0 mm、外管径10.0 mm、壁厚1.2 mm的实验圆管段。通过Solidworks软件对实验管段进行建模,并将模型数据导入CFD软件中进行网格划分,对流体边界区域进行网格加密处理,最终转化为非结构网格。本次模拟将质量守恒方程、动量方程、能量守恒方程作为超临界流体的控制方程,通过建立压力、温度体系来求解其他物性参数,并运用有限差分法进行节点划分[10]。在利用fluent软件模拟时,本文选取SST k–ω剪切应力输运模型,该模型在流体边界区域具有更高的精度及更好的稳定性,并对黏性系数有更准确的定义,其计算结果与实测值对比后发现,该模型更适合于超临界蒸汽各相态参数模拟计算。在考虑黏性影响超临界蒸汽温度的情况下,选取模型中 Viscous Heating选项,以及管壁面附近区域低雷诺数的Low ReCorrections选项[11]。本次模拟边界条件部分入口处采用mass–flow–inlet(质量流量入口)条件,设定注入温度及质量流速;出口处则采用pressure–outlet(压力出口)条件,设定压力及回流总温,当出入口的流量基本达到平衡且垂直井段出口处温度保持稳定时,则计算收敛,从而完成计算。

2 蒸汽参数的数值计算结果分析

通过对超临界蒸汽吞吐过程建立模型,开展超临界蒸汽注汽油井中蒸汽参数的数值计算。以预设的井口注蒸汽参数及井筒的构造数据为依据,对注入到井底的超临界蒸汽动力黏度、热焓值、蒸汽压力、套管温度和能量损失进行预估,明确整个蒸汽吞吐过程相态的变化规律,进而为注采参数的优化提供依据,并对井底套管的安全运行提供保障。

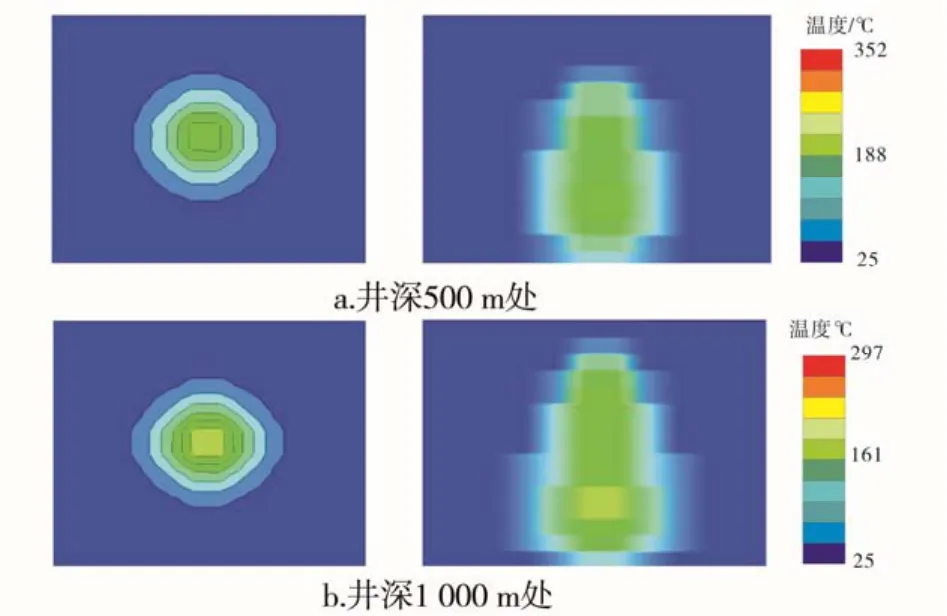

根据表1和表2中的基础数据进行超临界蒸汽注汽油井中蒸汽参数的数值计算,并按照计算结果绘制出不同温度、压力下的超临界蒸汽各相态规律变化。由图3a可知,随着注入压力的增大,井筒内超临界蒸汽密度逐渐增大,当注入压力超过 26.0 MPa时超临界蒸汽密度增幅变小,从类似于蒸汽的密度值连续地变为类似于液体的密度值;随着注入温度升高,井筒内蒸汽密度降低,且在蒸汽临界点(374 ℃、22.1 MPa)附近,蒸汽密度对温度和压力的变化十分敏感[12]。根据计算结果,高3624块在注入压力为28.0 MPa、注入温度为395 ℃时,超临界蒸汽密度约为0.253 4 g/cm3。

由图3b可知,随着注入压力升高,井筒内超临界蒸汽动力黏度逐渐增大,当温度超过400 ℃后超临界蒸汽动力黏度增幅不明显;在临界点附近,井筒内蒸汽动力黏度发生急剧变化,在小于临界点压力时,温度越高黏度越大,当超过临界点压力时,温度越高黏度越小。根据计算结果,高3624块在注入压力为28.0 MPa、注入温度为395 ℃时,蒸汽动力黏度约为 3.129×10–2mPa·s。

表1 压降模型基础数据

表2 井筒和地层的结构参数与热力性质

由图3c可知,温度对热焓值影响较大。随着注入压力增大,井筒内超临界蒸汽热焓值逐渐减小;随着温度升高蒸汽热焓值增大,且在临界点附近增幅明显。根据计算结果,高3624块在注入压力28.0 MPa、注入温度395 ℃时,蒸汽热焓值约为1 982.7 kJ/kg。

图3 不同温度压力下的蒸汽参数变化

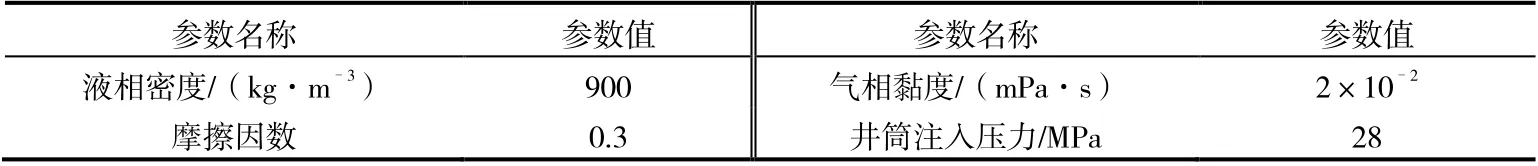

以 CFD软件为基础,通过改变注入蒸汽压力、蒸汽温度、质量流量等模拟条件,根据计算结果应用数值模拟软件 fluent得到不同位置的温度场分布云图,进一步加深对超临界蒸汽相态变化规律的研究。如图4所示,从整个垂直井筒管段来看,整体温度呈现下降趋势,热扩散明显,随着井口温度升高,井底温度也升高。

图4 不同井深井筒及周缘横向和纵向温度场剖面

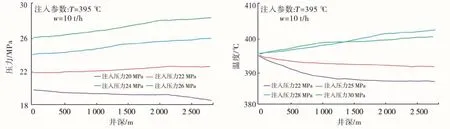

结合现场数据(注入压力28.0 MPa、排量10 t/h,井深2 000 m)条件,若注入蒸汽温度为380 ℃,井底蒸汽则为 325 ℃的热流体;若注入蒸汽温度为395 ℃时,井筒内流体在1 500 m左右处于蒸汽的临界温度(374 ℃)状态;若注入蒸汽温度为410 ℃时,井底流体则为超临界蒸汽状态,可进行超临界蒸汽驱(图5a)。随着井口温度的升高,井筒内流体沿程压力增幅减小,井底压力也相对降低(图5b)。

根据数模软件得到不同阶段井深500 m处的压力场展布(图6),在注入蒸汽压力高于22.0 MPa时,井底蒸汽压力较入口处有所上升,井筒内沿程压力的增幅逐渐减小;现阶段压力场较注入阶段沿地层径向压力扩散明显。结合实际计算结果,绘制沿程压力和温度图(图7),随着注入压力的不断升高,井筒内流体沿程压力增幅逐渐增大;随着注入压力的升高,井筒内流体沿程温度逐渐由下降转为回升,当注入压力增大到一定值时,沿程温度的增幅达到一个极限值,若注入压力继续升高,沿程温度升高的幅度将逐渐减小。

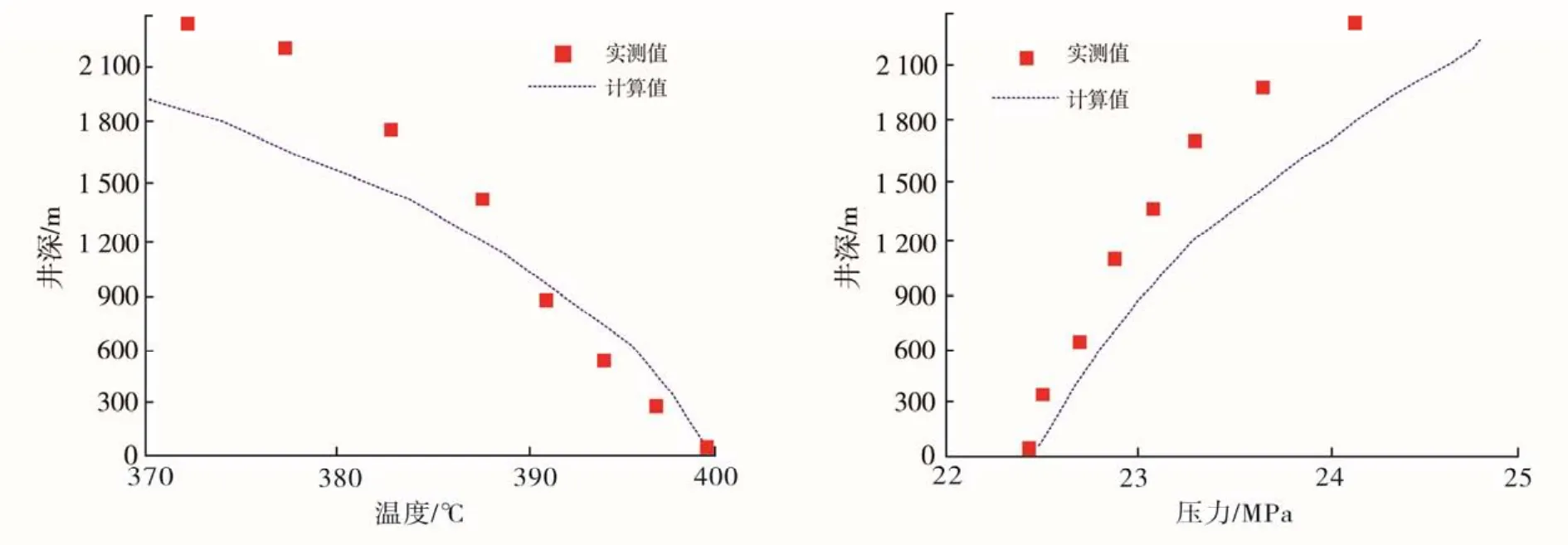

本文将超临界蒸汽吞吐数值模型计算结果与现场实测值进行对比验证,得出更适合于超临界蒸汽驱的温度及压力预测模型,绘制井筒沿程的压力及温度分布,并与实测值对比(图8)。本模型计算沿程的压力分布误差随着井深的增加而增加,但分布趋势与现场实测值相同,平均相对误差约为 2.3%,模型计算的沿程温度计算值的平均误差约为 3.7%,符合工程计算允许误差。

3 结论

图5 不同注入温度下温压与井深的关系

图6 注入蒸汽压力为28.0 MPa时不同注入阶段井深500 m处的压力场展布

图7 不同注入压力下的温压变化

图8 模型沿程温度和压力计算值与实测值对比

(1)注入压力的增大或注入温度的降低会使井筒内蒸汽密度升高,高 3624块在注入压力为 28.0 MPa、注入温度为 395 ℃时,超临界蒸汽密度为0.253 4 g/cm3。

(2)从整个垂直井筒管段来看,温度呈下降趋势,注入井口温度的升高会使井底温度升高、压力降低,且井筒内流体沿程压力增幅减小。

(3)当注入压力大于22.0 MPa时,井底压力较入口处上升。注入压力的升高,会使井底流体压力上升、井筒内流体温度由下降转为回升。

(4)在注入压力为28.0 MPa、排量为10 t/h、井筒深度为2 000 m的条件下,注入温度超过410 ℃,则井底流体表现为超临界蒸汽状态。