不同分散剂对天然橡胶性能的影响

2020-08-24武文斌张舒雅

孟 唯, 刘 浩, 武文斌, 张舒雅, 王 重

(沈阳化工大学 材料科学与工程学院, 辽宁 沈阳 110142)

天然橡胶(NR)虽然是一类综合性能最佳的橡胶,但还是需要在其中加入大量的炭黑来进一步提高硫化胶性能、降低成本.炭黑的大量加入,使其不易在胶料中分散[1],因此常在胶料中添加分散剂以便炭黑在胶料中更好地分散.分散剂主要由脂肪酸、脂肪醇、脂肪酸酯和金属皂盐等组成,能够改善填料在胶料中的分散,增强炭黑的补强效果,同时能够减少混炼时间、降低能耗、降低混炼胶的黏度、改善加工性能[2-6].许多研究工作者做了分散剂方面的工作.蒋化学[7]研究发现分散剂FS-97在半钢子午线轮胎和斜交轮胎胎面胶中能提高胎面胶中炭黑的分散度,提高轮胎的耐磨性能,降低胎面胶的压缩生热,提高轮胎的高速性能和耐久性能.张必辉等[8]发现加入分散剂FT-78可以降低混炼能耗、缩短混炼周期;挤出胎面表面光滑、致密性好;可提高胎面胶成品的拉伸强度、撕裂强度和耐磨性;大大降低胶料成本.林庆奇等[9]发现在工程机械轮胎胎面胶中加入2份左右的分散剂ZD-6,可降低胶料的门尼黏度,提高硫化胶的耐磨性能,降低生热,改善炭黑和白炭黑的分散性,对硫化胶的物理性能影响不大.

本文细致研究了不同分散剂对天然橡胶性能的影响,并通过动态力学性能分析,得知加入分散剂后,NR混炼胶的Payne效应变小,滚动阻力较小,为设计和制备炭黑分散良好和力学性能优良相平衡的NR胶料提供实验依据.

1 实验部分

1.1 实验原料

天然橡胶,SCR5,海南天然橡胶产业集团股份有限公司;氧化锌(ZnO)[w(Zn)≥99 %],工业级,大连金石氧化锌有限公司;硬脂酸,工业级,吴江市三源精细化工有限公司;N-异丙基-N′-苯基对苯二胺(防老剂4010NA),2,2,4-三甲基-1,2-二氢化喹啉聚合体(防老剂RD),市售,山东圣奥化工股份有限公司;石蜡,市售,济南恒瑞化工有限公司;N-(氧化二亚乙基)-2-苯并噻唑次磺酰胺(NOBS),市售,天津有机化工一厂;硫磺,S-200,通化双龙化工股份有限公司;炭黑N330,市售,天津天一世纪化工产品科技发展有限公司;分散剂KT-8A、KT-8B、PEG-2000、PEG-4000、PEG-6000、RDP-100、SDS,市售,广州市叙享化工有限公司.

1.2 实验仪器和设备

XK-160型开放式炼胶机,青岛环球机械股份有限公司;GT-M2000-A型橡胶无转子硫化仪,台湾高铁科技股份有限公司;XLB型平板硫化机,青岛亚东橡机有限公司;CP-25型冲片机,上海化工机械四厂;Instron2360型微机控制电子拉伸试验机,深圳瑞格尔仪器有限公司;XHS型邵尔橡塑硬度计,营口市材料试验机厂;GT-7012-A型阿克隆磨耗试验机,台湾高铁科技股份有限公司;GT-7017-M型老化试验箱,希欧仪器(郑州)有限公司;RPA8000型动态力学性能分析仪,高铁检测仪器有限公司.

1.3 试样制备

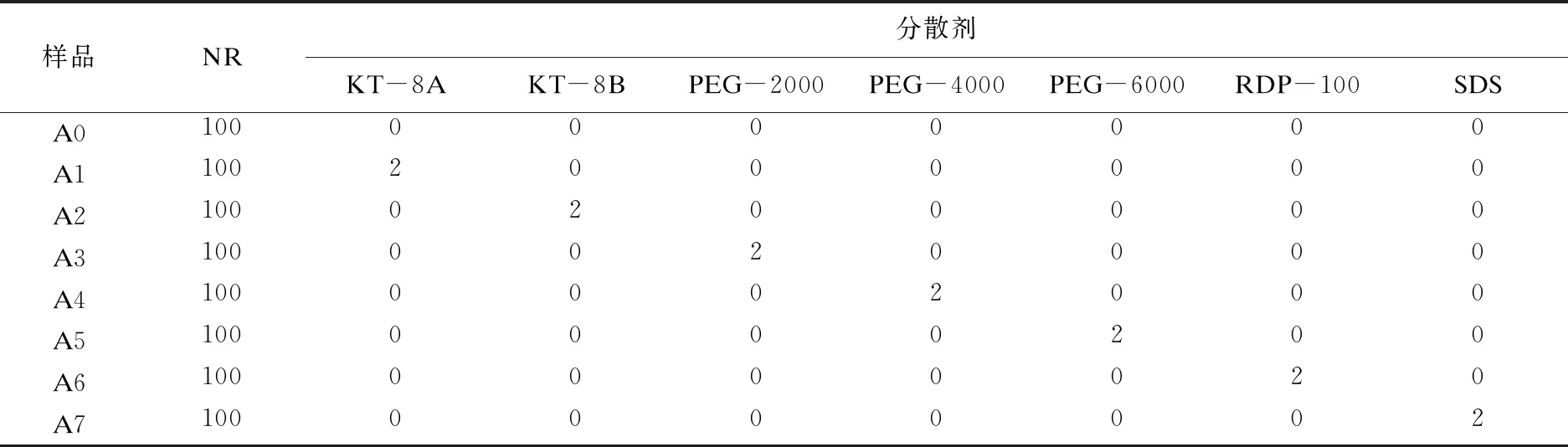

双辊开炼机辊距调至1~2 mm,将天然橡胶垂直放入辊中,塑炼15 min,然后加入炭黑分散剂(各样品中分散剂的用量见表1),捣胶5~10次,再依次加入氧化锌5 g,硬脂酸2 g,防老剂4010NA 1 g,防老剂RD 1 g,石蜡2 g,混匀后加入炭黑N330 60 g,最后加入促进剂NOBS 1.6 g和硫磺2 g.将胶料停放12~24 h后进行返炼,再将返炼后的硫化胶置于145 ℃平板硫化机上进行硫化成型,最后进行性能测试.

表1 实验配方

1.4 性能测试

硫化性能测试:采用台湾高铁科技股份有限公司生产的GT-M2000-A型橡胶无转子硫化仪,按GB/T 9869—2014进行测试,试验温度145 ℃,试验时间50 min.

拉伸性能测试:采用美国Instron 2360型电子万能试验机,室温下进行,拉伸速度为500 mm/min,按照GB/T 528—2009标准进行测试.

硬度测试:采用营口市材料试验机厂生产的XHS型邵尔橡塑硬度计,按照GB/T 531.1—2008标准进行测试.

磨耗性能测试:采用台湾高铁科技股份有限公司生产的GT-7012-A型阿克隆磨耗试验机,按照GB/T 1689—2014标准进行测试.

老化性能测试:采用台湾高铁科技股份有限公司生产的GT-7017-M型热空气老化试验箱,按照GB/T 3512—2014标准进行测试,老化条件为100 ℃×24 h.

动态力学性能测试(RPA)分析:采用高铁检测仪器有限公司生产的RPA8000型动态力学性能分析仪,测试条件是频率为1 Hz,温度设定为60 ℃,应变0.1 %~200 %.

2 结果与讨论

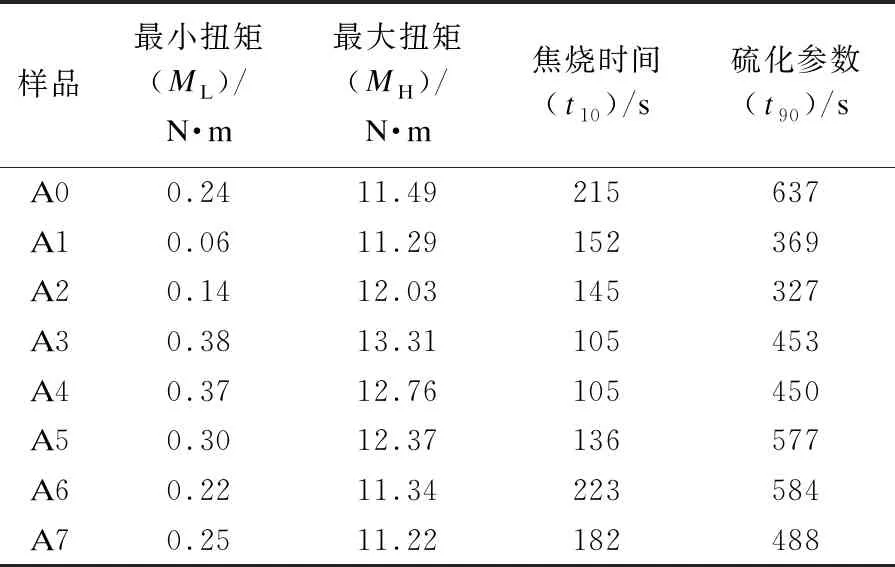

2.1 硫化特性

从表2中可以看出:各组硫化胶的扭矩相差不大,这是因为分散剂具有极性,提供弱分子间作用力,对转矩影响不大.焦烧时间t10和正硫化时间t90随分散剂的加入而缩短,这可能是因为分散剂中含有羟基,与防焦基团形成氢键,促进焦烧,与促进基团形成协同作用缩短硫化时间;同时虽然分散剂具有极性,但非极性比例很大,对胶料有一定的增塑作用,对硫化有促进作用.

表2 混炼胶的硫化参数

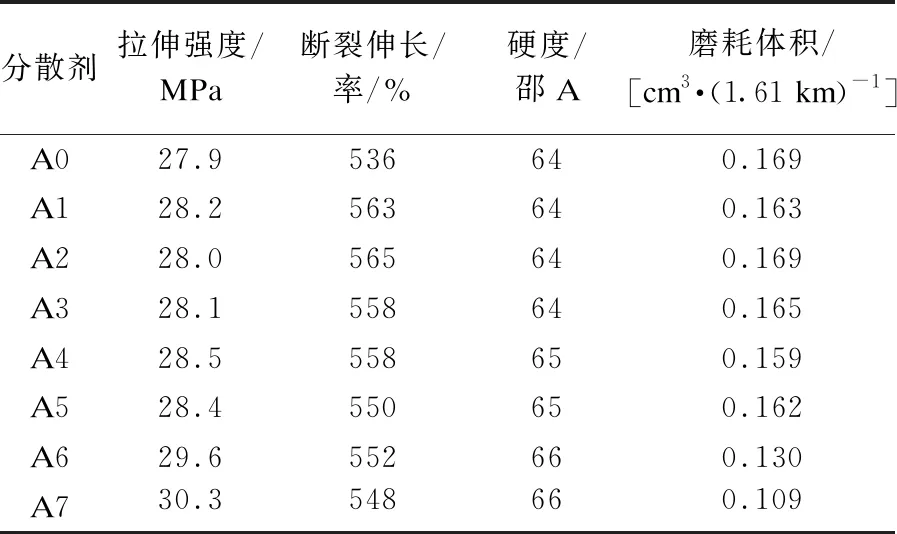

2.2 力学性能

从表3中可以看出:加入任何分散剂的硫化胶其力学性能都优于未加分散剂的硫化胶,其中加入分散剂RDP-100(A6)和分散剂SDS(A7)的硫化胶力学性能最好.分散剂主要都是由脂肪酸、脂肪醇、脂肪酸酯和金属锌皂盐等组成,含有羧基和羟基,可以和炭黑表面酚羟基基团形成氢键,且锌皂盐是用量比较大的一类脂肪酸盐,由于分子结构中有长链烷基存在,易与橡胶相容,从而使炭黑在橡胶中能够更好地分散,使硫化胶的拉伸强度变大,断裂伸长率减小.分散剂对硬度几乎没有影响.

表3 不同分散剂对NR橡胶力学性能的影响

橡胶的耐磨性也和炭黑的分散性及结合胶含量有很大关系,橡胶的耐磨性随拉伸强度提高而增强,分散剂在良好的使用条件下,随着分散效果的增强,橡胶的耐磨性增强,磨耗值下降.因此加入分散剂的硫化胶其性能都优于未加分散剂的硫化胶.

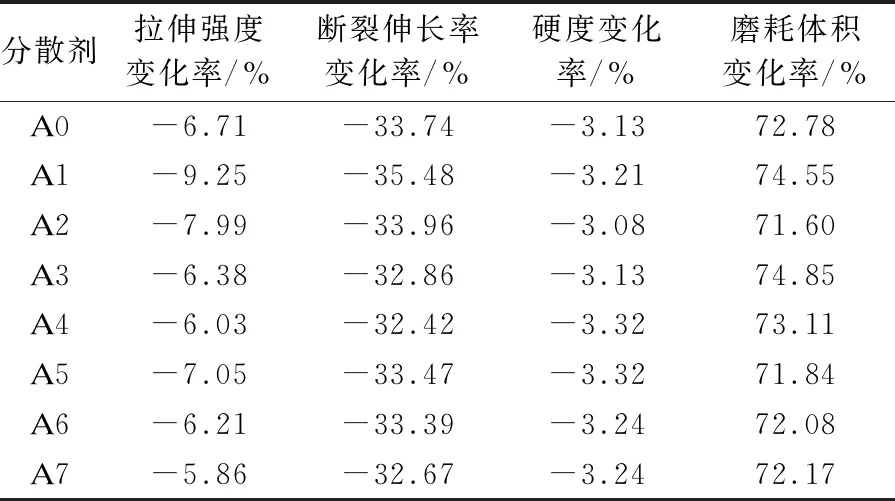

2.3 老化性能测试

从表4可以看出:老化后各组分拉伸强度、断裂伸长率、硬度和磨耗体积均下降,这是因为NR是甲基供电子基,每一个单元都有一个双键,含有α氢,非常容易老化.老化采用降解方式,使得老化后力学性能下降,可见分散剂的加入对橡胶老化程度的影响不大.

表4 老化后硫化胶的力学性能变化

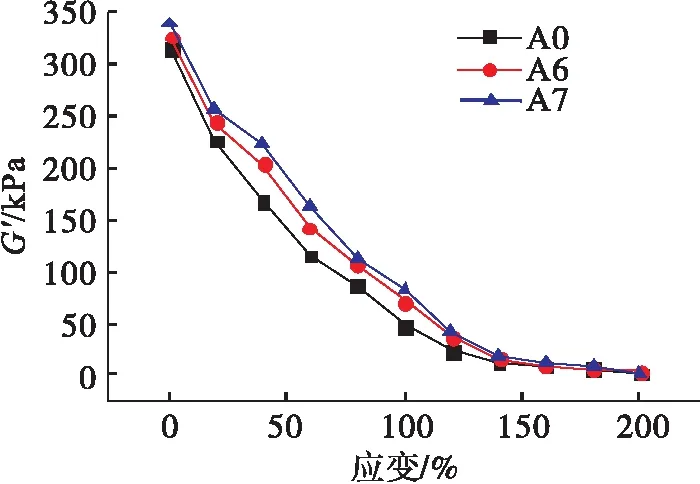

2.4 动态力学性能(RPA)分析

从图1可以看出:随着应变增大,G′(储能模量)呈现典型非线性降低的现象,其称为Payne效应[10-11].加入分散剂RDP-100(A6)和分散剂SDS(A7)的NR混炼胶储能模量下降幅度较小,即Payne效应小.对于相同用量填料的胶料,Payne效应主要受橡胶基体中填料网络的影响,在较小应变下,填料聚集程度较高,Payne效应大;在较大应变下,填料聚集程度较低,Payne效应小,所以曲线在大的应变下趋于平滑.

图1 储能模量-应变曲线

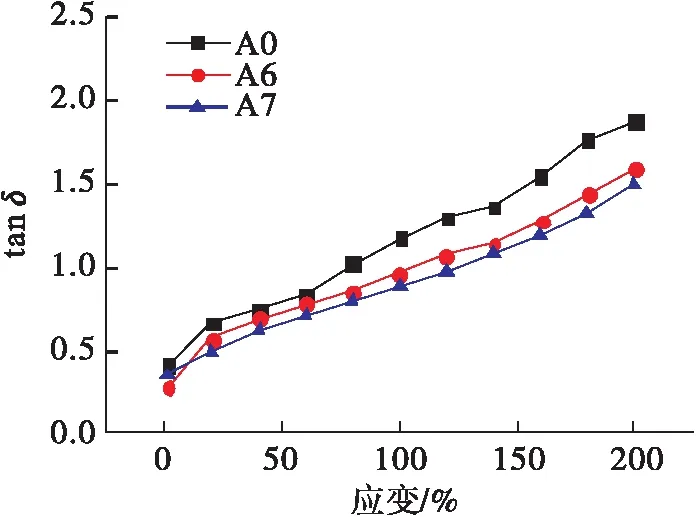

从图2可以看出:tanδ(损耗因数)响应曲线与硫化胶作为胎面胶时的牵引力和滚动阻力相关,tanδ越大,则牵引性越好,滚动阻力越大,因此未加分散剂的混炼胶滚动阻力较大,加入分散剂SDS(A7)的混炼胶滚动阻力较小.在较小应变下,填料聚集在一起,未分散开,包覆的橡胶还没有释放出来,几乎没有发生能量损耗;在较大应变下,填料包覆的橡胶释放出来,且分子链运动越来越剧烈,发生较大能量损耗,使胶料的tanδ增大.

图2 损耗因数-应变曲线

3 结 论

(1) 添加分散剂能提高天然橡胶的综合力学性能,通过对实验数据的比对,可以看出加入分散剂RDP-100和分散剂SDS的硫化胶的综合力学性能更好.

(2) 加入分散剂RDP-100和分散剂SDS的硫化胶有更好的抗老化性能,因此可以提高产品的使用寿命.

(3) 实验仅对所采用的分散剂进行了力学性能的比较说明,不能代表所有分散剂对NR混炼胶的力学性能的影响,需进一步研究其他分散剂对NR混炼胶的性能影响.