面向特殊医学用途配方食品智能制造的MES系统构建与实施

2020-08-22

(辰欣药业股份有限公司,山东济宁 272073)

特殊医学用途配方食品(Food for Special Medical Purposes,缩写为FSMP)简称“特医食品”,是为了满足进食受限、代谢紊乱、消化吸收障碍等特殊疾病人群对营养膳食的需要,专门加工配制而成的配方食品[1]。目前,全球特医食品的市场规模大约为640 亿元,我国行业规模33.7 亿元,年均增速超37%[2-3],存在巨大的的消费市场潜力。自2019年1月国家颁布并实施《特殊医学用途配方食品生产许可审查细则》以来,已有44 款产品获批投产,但国产品牌只占31.8%。特医食品在我国起步晚,生产配制工艺相对落后,市场占有率受国外品牌垄断严重。如何构造智能生产线,利用智能制造技术提高产能,是我国特医食品产业快速发展的瓶颈问题。

目前,国内大多数特医食品生产商的配制流程处于开环模式,整个过程信息的传递由纸制单据完成,生产执行步骤缺少有效监控,这就使得特医食品生产过程存在合规性隐患[4]。制造执行系统(Manufacturing Execution System,缩写为MES)是一种涉及整个生产过程的管理与控制执行的集成系统,已经被广泛地应用于生物制药或工业制造业。笔者欲将MES 系统与特医食品制造相融合,打造国内首条智能化的生产线,实现产品从原材料到成品整个流程的智能制造。

1 系统实施场景分析

MES 系统是美国AMR 公司在90年代初提出的[5-6]一套面向制造企业生产执行层的信息管理系统。定位于计划管理层(ERP)和底层控制层(PCS)之间,作为企业信息系统与生产设备之间的桥梁,通过整个生产过程的信息传递形成闭环信息流,进而提高企业的生产效益。

1.1 应用场景描述

MES 系统将做为辰欣药业企业信息化体系中的一部分,先期在特医食品制造车间进行实施应用。特医食品车间于2017年在国家工信部支持下,投资3亿元引进美国先进的流体智能制造设备,建设国内首条医用配方食品智能制造生产线。项目已被国家工信部列为“智能制造综合标准化和新模式应用”项目,预计批准正式投产后,可以实现年产值10 亿元,利税2 亿元。

1.2 应用场景现状分析

针对特医食品生产运行、管理很大程度上依赖于经验,信息传递不及时、不全面,管理与生产脱节,生产指挥滞后等现状,提出了以优化整个生产过程为核心的MES 系统需求。通过梳理产品从原料投入到产品产出的全过程中生产、质量、工艺、物料、设备的管控方式,搭建MES 系统平台以便于解决以下问 题。

(1)设备组网方面。应用场景工艺设备厂家众多,在整个生产过程中涉及PLC 控制器、检测用仪器仪表及上位机系统共50 余种。其中70%的控制器为西门子系列PLC,部分厂商自带上位组态系统,上述系统之间独立运行,数据通信格式不统一,无法进行信息交互传递。

(2)数据记录方面。目前,生产现场全部使用纸制记录。为保证工艺过程合规、数据完整,整个生产过程中操作人员要完成大量的数据记录。人工记录无法做到实时填写,而且手工填写出错率较高,还需反复审核,不利于数据完整性。

(3)质量控制方面。现在的质量管理方法是以纸制批记录为准,但纸制记录需要等待生产工序结束后才能产生,降低了质量偏差管理的及时性。质量控制主要依靠操作人员肉眼识别、经验判断,无法有效复核,不利于追溯问题产生的原因。

2 系统的构建设计

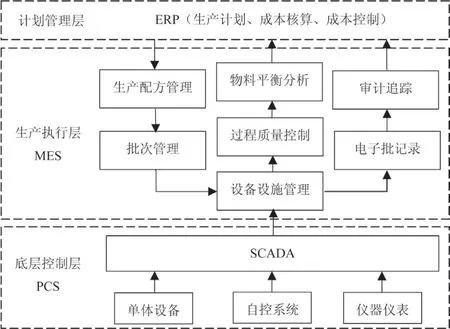

依据企业的信息化发展规划,以特医食品法律法规为核心,构建MES 系统来解决上述问题,如图1所示。该系统符合企业的信息化三层架构ERP/MES/PCS 模型,主要功能和模块包括:数据采集、生产配方管理、批次管理、物料平衡分析、过程质量控制、审计追踪、电子批记录生成与管理等。实现车间内“制造装备-传感及检测部件-数据采集和监控系统(SCADA)-MES 系统-ERP 系统”互联互通,通过对目标产品全生命周期追溯,改变目前制药行业生产过程数据采集不完整、生产质量效率低下、能耗高的现状。

图1 系统功能架构Fig.1 System functional architecture diagram

构建的MES 系统面向生产执行层,以ERP 系统为生产信息源头,并向上对接ERP 系统实现数据交互传递。具体信息流实现方式:ERP 系统制定生产计划后下发至MES 系统,MES 系统根据生产计划生成生产/包装指令。生产/包装指令生效后,将操作指令下发至各个工位,操作人员根据操作指令执行生产操作。生产过程中设备的运行数据由SCADA 系统采集,MES 系统同时记录物料的生命周期,包括整个生产过程中涉及的物料流入、流转、流出、退库及成品入库等;生产结束后,系统会根据物料折损情况自动计算物料平衡,并生成完整的电子批记录。

3 MES 系统部署实施

在系统实施环节,实施步骤应按照三层架构计划的分层展开。首先构建SCADA 数据采集层,建立实时数据采集系统接入生产制药设备和传感器节点,通过对设备和传感器的数据采集,监控整个生产系统的运行。第二层是生产管理层,对工艺流程关键控制点实施重点管控,整合现有数据实现自动排产、决策优化、工艺流程调整、质量管理偏差预警功能。第三层为决策层,实现ERP 与MES 系统对接,建立以规范业务流程为基础、以财务为核心、一体化经营管理平台。

3.1 SCADA 系统数据实时采集

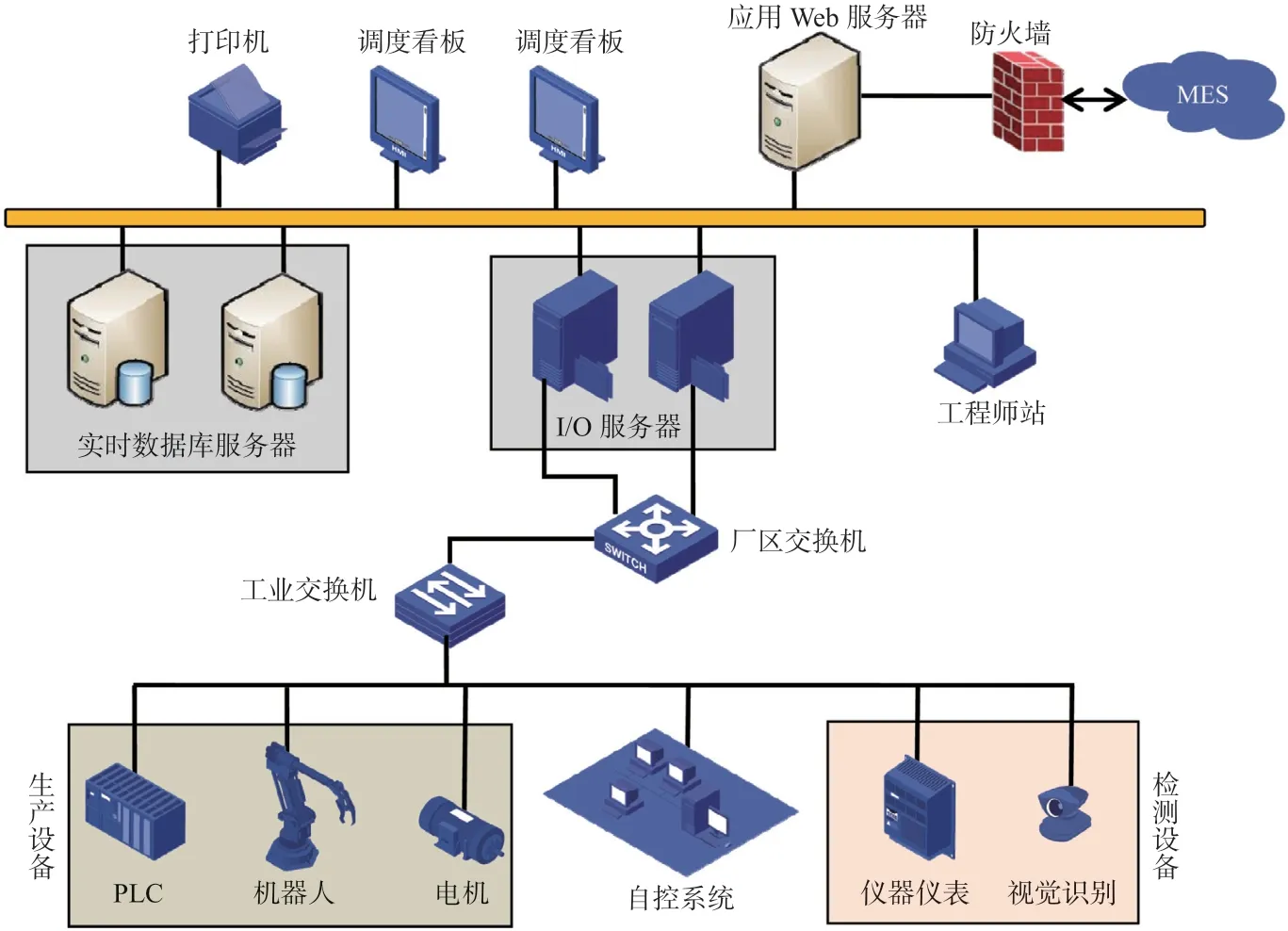

底层数据采集是项目实施的重要环节,涉及的设备数量多,通信接口种类繁多。SCADA 系统可在一个平台下对全厂生产、工艺设备及公用设施进行IoT 物联,实现海量过程数据的实时采集和存储,为信息化系统和生产运营优化提供数据支撑[7]。SCADA 系统硬件网络图(如图2所示),采用工业以太网和中央标准以太网的两层结构,构成一个分布式网络系统。中央以太网用于连接I/O 服务器、实时数据库服务器、应用WEB 服务器、工程师站、网络打印机等;工业以太网采集生产设备(PLC、机器人、电机等)、检测设备(仪器仪表、视觉识别等)和自控系统数据,并通过工业以太网交换机传输实时数据I/O 服务器。目前,主流PLC 厂商都支持以太网通信方式,根据各厂商提供的通讯协议开发驱动,实现对车间设备如灌装机、灭菌柜、包装机等的状态监测,并具有远程控制的能力。同时,采用MODBUS RTU协议实现RS485 接口仪器仪表的实时采集,用来监控车间能源系统(电能、蒸汽、压缩空气及纯净水)使用状况;环境数据利用西门子S7-200 SMART PLC自主设计采集系统,就地采集4-20 mA 温湿度模拟量信号并传输至智能网关,实现洁净区环境数据的记录、追踪和追溯控制。

上述底层设备数据经过工业环网完成实时数据的传输,并存储于实时数据库服务器中。应用WEB服务器具有数据统计分析的功能,可生成各类数据的统计结果,通过调度看板辅助生产现场管理,实现生产调度、生产进程监控报警、生产统计等功能。亦可以设置转储规则将数据提取传至MES 系统,为MES 系统设备管理、进展管理、质量管理等功用模块提供数据支撑。

图2 SCADA 系统硬件网络Fig.2 SCADA system hardware network diagram

3.2 MES 与ERP 系统集成对接

MES/ERP 系统集成的主要目标是将计划、生产、检验、物流等制造过程全部环节进行高效协同,实现智能化制造、管理与决策的技术突破[8-9]。向上,MES 系统可以为ERP 系统提供现场实时的生产数据,从而完善ERP 系统的采购、生产、销售等模块的功能;向下,ERP 系统可以为MES 系统提供生产排产数据,根据用户订单、销售合同、产品库存这些数据可以更加准确地将生产信息传达到MES 系统中去。

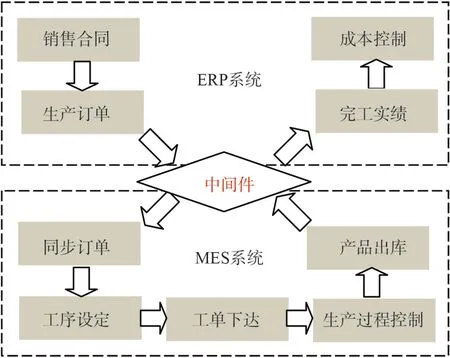

MES/ERP 系统集成工作流程图(如图3所示),ERP 系统根据销售订单制定生产计划并传至中间件(中间表或者Web Service 方式),MES 系统抓取中间件中的BOM 信息得到原、辅料、包材及质量检验数据。MES 系统可根据已定义的设备运行逻辑,已设定的过程控制工艺以及时间逻辑进行详细的车间级排产,然后下达生产指令至各岗位。同时,生产过程的传感器数据、组态数据通过MES 系统进行多维度的分析处理并输出生产报表。生产完工后,MES 系统自动生成电子批记录,将生产过程中的物料损耗、完工实绩以及能源信息数据通过中间件回传到ERP 系统。在出库过程中,MES 系统合理分配线边仓的使用,满足半成品和原辅包等物料的流转,将实际的出库信息返回给ERP 系统,完成整个业务流程的操作。实施MES 系统与ERP 系统标准功能的集成,重点要对MES 系统的数据库接口实现与实时数据库的无缝对接,为ERP 和MES系统提供实时的设备运行数据、生产过程以及质量分析数据。

3.3 关键控制点解决方案

图3 MES/ERP 系统集成工作流程Fig.3 MES/ERP system integration work flow diagram

特医食品生产工艺包括生产指令下达、生产前清场、物料称量、配料、灌封、灭菌、包装、物料平衡、生产后清场共九部分,各工艺流程的关键控制点如表1所示。生产指令部分实现BOM、生产计划、物料代码的同步,分解产品生产工单并下达到各岗位执行。生产前清场、后清场都是按照SOP 规程对生产环境进行逐项确认,并生成清场合格证;物料称量岗位可以自动生成原辅料、包材需求量,称量过程数据实时传递至MES 系统,并能记录称量偏差;配料岗位实现对工艺参数、半成品内控参数的分时多次采集,满足工艺要求的质量追溯;灌封岗位实现产品封膜、旋盖及残氧量检测,对生产操作进行审计跟踪;灭菌和包装岗位都是对接设备商上位组态系统,能源消耗和最终产品数量上传到MES 系统,用于进行供销控制;物料平衡则是根据SOP 规程进行的物料平衡计算,自动计算投入产出比并能触发成偏差流程,实现智能化成本分析。

表1 工艺流程关键控制点Tab.1 Critical control points of technological process

4 系统实施效果分析

实施MES 系统能有效降低特医食品制造成本,提高产品质量,实现从工单接收、物料管理、生产过程及质量管控等关键业务流程的信息化管理,帮助企业打造透明、实时的智能制造生产线。预计整个MES 系统项目实现后,将在以下方面获益:

(1)实现特医食品生产过程全生命周期追溯。MES 系统可以采集生产过程数据,覆盖了产品各个生产环节,直到成品入库的整个制造周期。通过系统实施,可以有效地对生产过程参数、生产班组、设备状态、异常报警等所有重要的信息进行归集和追溯。

(2)规范和指导车间标准化作业。MES 系统自动生成满足SOP 系统要求和特医食品规范的电子批记录,指导生产操作员按照规范进行作业操作。生产过程中及时生成各类报表和交互看板,传递产量、质量、生产进度等信息,实现无纸化传递信息的要求。

(3)提高生产效率,降低产值能耗。通过合规的生产流程控制和信息管理,减少人员误操作及不合理生产造成的物料和能源损耗,提高生产过程中物料的有效利用率,生产效率提升26.5%,单位产值能耗下降18.66%。

(4)有效降低产品不良率。通过实施MES/ERP系统集成,实现全流程产品的实时监测和生产装备的精确控制。产品一次合格率可达到96%,每批不良品由原来的6%降低至4%,产品不良品率降低33.3%。

5 总结

本文通过在特医食品行业实施MES 系统,打造国内首条特医食品智能化生产线,实现产品生产过程全周期追溯。采用SCADA 系统实时采集海量数据信息,为信息化系统和生产运营优化提供数据支撑;通过MES/ERP 系统集成打通数据孤岛,实施关键控制点解决方案规范和指导车间标准化作业。实践表明,MES 系统最终实现了在物料、生产、设备、质量上的全方位数据监管,基于MES 系统的智能制造模式能提升生产效率26.5%,降低单位产值能耗18.66%,不良品率降低33.3%,有望在特医食品领域实现行业示范与推广应用。