8D问题解决方法的应用

2020-08-21谢正军

◆谢正军 / 文

一、8D问题解决方法概述

随着工业技术的发展,企业规模的逐渐壮大成熟,越来越多的企业家认识到质量是企业的生命,质量管理水平关乎企业的发展命运。近几十年来,我国企业界积极学习世界先进的质量管理方法,引进专业的质量管理工具,大幅提升了我国企业的质量管理水平。

在质量管理过程中,遭遇问题需要科学的问题解决方法。8D就是一种得到广泛认可的问题解决方法,又称团队导向问题解决步骤,最初是福特汽车公司处理问题的一种方法。它以团队运作为导向,以事实为决策基础,避免个人主见,由公司各部门人员共同投入、有效沟通,探讨创造性及永久性的解决方案,使问题的解决能更具条理。

所谓8D,就是在问题的分析解决过程中使用的8个步骤或阶段。通常这8个步骤用代号D1、D2……D8表示,D1代表问题解决的第一步,D2代表问题解决的第二步,依次类推。应用8D方法,能够提升小组内部合作的技巧,分析问题的根本原因,采取行动消除根本原因,推进有效的问题解决和预防技术,改进质量和生产率,防止相同或类似问题的再发生,提高顾客满意度。在使用8D问题解决方法过程中,通常需要配合使用其他质量管理工具和方法,例如在问题描述时可以用5W2H(七问分析法),在原因分析时可以用5WHY、鱼骨图(特性要因分析法)、故障树(FTA)、直方图、SPC等方法,以便事半功倍地解决出现的问题。

二、8D问题解决方法的应用

步骤一(D1):成立问题解决小组

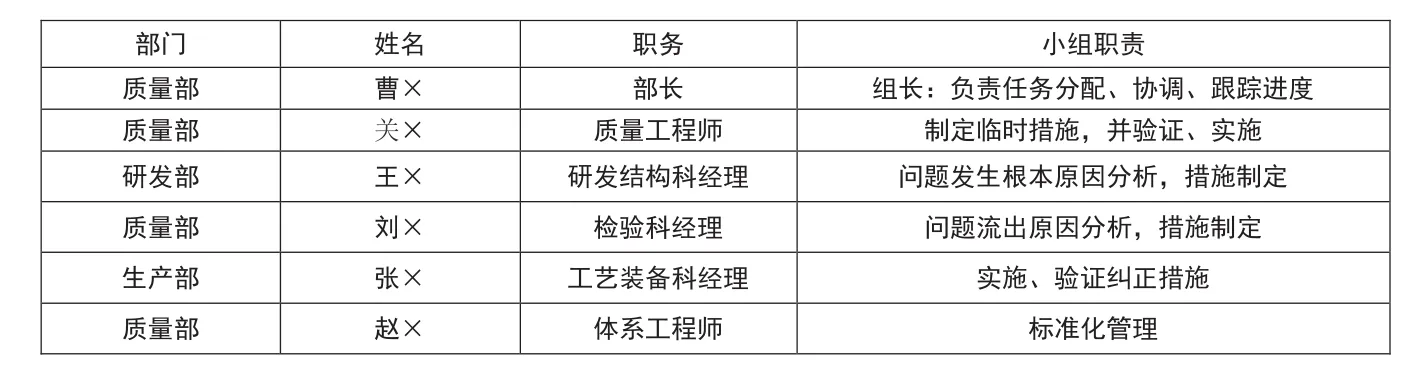

在这一步骤中,需要成立问题解决小组团队,成员数量一般为4~8人,组员一般由技术、工艺、质量、顾客、分供方等人员构成,是一个跨功能成员小组。团队必须有一位组长,负责分配任务、审查及追踪进度(例见表1)。

步骤二(D2):问题描述

准确的问题描述是有效解决问题的基础。如果问题描述不准确、不清晰,会给后续的原因分析、措施制定环节带来困难和阻力。因此需要采用系统化的模式来叙述问题,以求用最短时间让团队了解问题的内容。系统化的模式叙述问题方法如5W2H方法。5W2H即七问分析法,是二战中美国陆军兵器修理部首创。此方法简单、方便,具有启发意义,被广泛应用于企业管理和技术活动中,对于决策和执行性的活动措施非常有帮助,有助于弥补考虑问题的疏漏。5W2H代表的是:WHO——谁发现(提出)了这个问题;WHAT——发生了什么问题;WHEN——何时发生的问题;WHERE——问题是在哪里发生的;WHY——为什么这是个问题;HOW——问题如何发生的;HOW MUCH——量化问题的程度,例如问题发生的频率、数量、成本损失等。例见表2。

表1 成立8D小组示例

步骤三(D3):确定临时纠正措施

问题的解决需要一个过程,尤其复杂程度越高的问题解决所需时间越长,因此在问题得到彻底解决前,需要制定临时纠正措施,目的是不让问题持续发生,减少损失。临时措施通常又称为紧急对策、防堵措施及纠正,它是为消除已发现的不合格所采取的措施[1],因此不能从根本上杜绝问题的再发生。常见的临时措施有返工、返修、筛选、让步接收等。在确定临时措施后,需要对临时措施的有效性进行验证。实施临时措施时,需要排查所有可疑地点的库存。例见表3。

步骤四(D4): 确定和验证根本原因

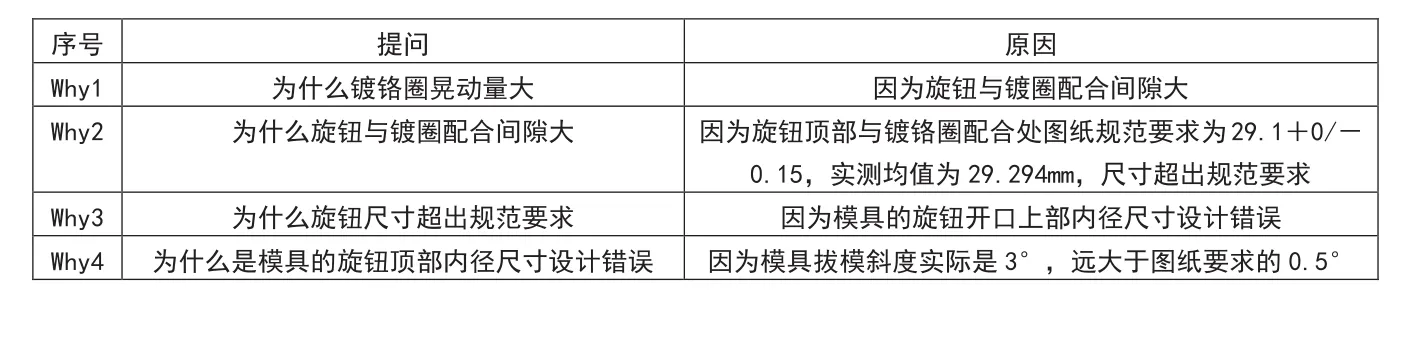

确定和验证根本原因是确定和验证纠正措施的基础。分析根本原因需要从发生和流出(遗漏点)两方面着手分析,可以使用的质量方法有很多,常用的有鱼骨图(又称因果图、特性要因图,例见图1)、故障树(FTA)、5WHY、FMEA(失效模式与影响分析)、DOE(实验设计)、SPC方法等,可以配合使用Minitab等计算机软件提高分析效率。使用5WHY分析法时须注意,不是必须问五个“为什么”,有时可能问三个,有时可能问七个,直到根本原因出现为止(例见表4)。根本原因一般指向产品设计、工艺过程设计、设备、原材料、环境因素、人员资质等系统问题,而不是指人为因素(如人为疏忽不宜作为根本原因),系统的原因才是可以制定纠正措施予以彻底解决的。根本原因确定后,需要尽可能再现问题。验证根本原因可以采用5WHY逆向逻辑分析、交叉验证法、模拟法以及试验验证等方法,验证的目的是确认根本原因是否正确,避免误导后续整改方向。

步骤五(D5): 确定和验证纠正措施

纠正措施是为消除不合格的原因所采取的措施[1]。不合格的原因可能不止一个,因此制定纠正措施时,需要确认措施是否覆盖所有的不合格原因。同时,确定实施措施的负责人、计划完成的日期等。纠正措施要考虑问题的大小,避免小题大做,造成成本的浪费。措施制定后,需要列出行动计划,并验证措施的可行性及有效性,通常可采用FMEA、试验验证等方法。例见表5。

表2 5W2H问题描述示例

表3 临时措施示例

步骤六(D6): 实施和确认纠正措施

纠正措施可能要求对产品或过程做出变更,因此在实施纠正措施前,可能需要提请顾客批准(特别是汽车行业,可能需要提交PPAP批准)。措施实施后,需要统计数据,可以验证生产效率、过程能力(如CPK过程能力指数)、合格率等指标,确定实施纠正措施后的成果。可使用JIT、SPC、PPAP等方法。例见图2。

图1 鱼骨图示例

表4 用5WHY法分析发生原因示例

表5 纠正措施行动计划示例

步骤七(D7): 确定预防措施

预防措施是为消除潜在不合格或其他潜在问题的原因所采取的措施[1],需要注意与纠正措施进行区分。汽车行业在这一步骤中,通常需要评审修订后的过程流程图、FMEA、控制计划、经验数据库等文件,并横展到类似的产品,避免类似问题在其他同类产品中发生。

步骤八(D8): 小组祝贺

到这一步骤时,问题已经基本得到解决。此时需要承认小组和个人的贡献,给予一定的精神、物质激励。在这一步骤中,还需要确认8D报告是否得到了更新,通知组织相关的人员了解8D报告的状态,并对问题进行结案。

图2 应用SPC方法的示例

三、总结

综上所述,8D应用过程大致可以总结为先成立8D小组(D1),然后描述问题是什么(D2),再深入分析解决问题(D3至D6),决定如何预防类似的问题再发生(D7),最后总结经验教训,承认小组及个人的贡献,给予一定的激励。从整个过程来看,与六西格玛管理方式DMAIC(问题界定、测量、分析、改进和控制)[2]有异曲同工之妙,8D问题解决方法逻辑清晰、简单实用。用好这种方法,一定能提高产品质量及顾客满意度,为企业赢得巨大效益。