高瓦斯矿井煤巷掘进工作面瓦斯治理研究

2020-08-21李波

李 波

(山西宏厦第一建设有限责任公司, 山西 阳泉 045000)

引言

在矿井五大自然灾害中,瓦斯危害排名第一,瓦斯治理关系到整个矿井开采和生产效益,必须要高度重视。根据相关统计表明,煤巷掘进工作面突出煤层占比较高,且突出次数高达94%以上。而突出煤层瓦斯含量高,危险系数大,对工作人员而言,生命健康威胁大,因此对瓦斯的治理至关重要,特别是在综合机械化掘进中瓦斯的分级治理[1]。所以,对高瓦斯矿井煤巷掘进工作面实施瓦斯分级治理具有非常重要的现实意义。

1 高瓦斯矿井煤巷掘进工作面概述

某矿是高瓦斯矿井,094采区8号矿井4号煤层为主采煤层,煤层平均厚度为5.8 m,以中厚煤层为主,顶层的黑色泥岩平均厚度为3.2 m,含菱铁、夹铝土泥岩,底板灰黑色砂质泥岩平均厚度为5.4 m,煤层原始瓦斯含量为12.4 m3/t,相对瓦斯涌出量为23.5 m3/t,绝对瓦斯涌出量为58.4 m3/t,坚固性系数f=0.28~0.48,透气性系数为0.47 m/(MPa·d)。4号煤层掘进工作属于破坏类型,在掘进工作中很容易出现喷孔、抱钻、顶钻、卡钻等瓦斯动力现象。因此,在高瓦斯矿井煤巷掘进工作面作业时,使用常规瓦斯治理方法,很难有效解决瓦斯超限和双巷掘进过程中所产生的问题,所以在煤巷掘进工作面掘进过程中,必须要根据实际情况,采取分层治理,使用各种有效的技术对其进行综合治理,比如“四位一体”,这样才能有效实现瓦斯综合防治的理想效果,保障煤层掘进工作高效运行,避免各种危险事故发生,提高矿井煤巷开采的安全性和质量。

2 高瓦斯矿井煤巷掘进工作面瓦斯分级治理方法

2.1 工作面通风

在瓦斯含量<8 m3/t区域中。高瓦斯矿井煤巷掘进工作面通风是最基础的瓦斯治理方法,因此应科学选择合理的通风系统,既能为掘进工作面提供充足的风量,还能在一定程度上保证掘进工作面的瓦斯安全。在绝大多数高瓦斯矿井煤巷掘进工作面中,局部通风治理瓦斯比较常见,通风量控制在300~800 m3/min,可采取大型通风机双机电机供风(如图1所示),比如FBD NO.5.0/2×5.5矿用风机,该机型配套电机功率5.5 kW,转速2 900 r/min,轴功率5.5 kW,风机压力750~3 000 Pa,供风距离必须要控制在合理的范围(1 000 m左右),如果供风距离超过这个范围,就会大大降低局部通风机供风量[2]。

图1 大型通风机双机电机

从各个大型高瓦斯矿井煤巷掘进工作面规模来看,巷道长度超过2 000 m就不适合使用局部通风,由于巷道长度过长,局部通风机通风能力无法满足巷道的长度需求,在煤巷不断掘进的过程中,随着巷道的长度增加,瓦斯涌出量也在不断增大,容易导致瓦斯含量超限,在这种情况下必须要采取有效的方法进行解决。

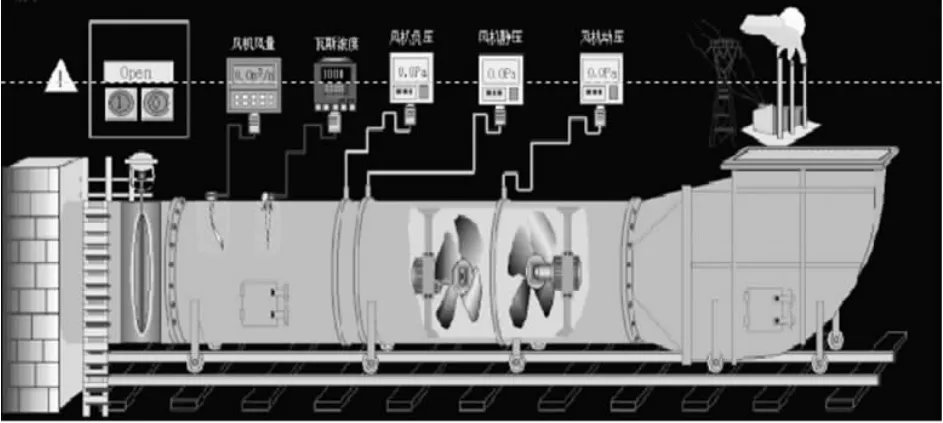

因此,针对距离超过2 000 m的巷道,煤巷掘进工作面瓦斯治理方法使用大型机械设备,在巷道内形成一个有效的通风系统,并借助变频调速技术、PLC控制与采集及上位检测技术,实现巷道内正常通风,实现对瓦斯实施控制。矿井通风机自动控制系统除了能够全自动化控制巷道瓦斯含量,还能对重要风机设备实施在线检测,大大提高了设备的可靠性和安全性[3],如下页图2所示。这种通风系统可有效缩短供风距离,还能确保煤巷供风量满足工作需求,有效稀释瓦斯量,确保巷道瓦斯不会超过预警值。

图2 矿机主要通风机自动控制系统

2.2 水力挤出

从目前的瓦斯治理方法来,水力挤出治理方法具有明显的效果,当煤巷掘进工作面前方超过临界时通过钻孔向内注水,可有效改善煤岩的突出倾向性、变形特征、强度性质。随着注水量增加,煤体含水率也在增加,煤体弹性模量和强度会大大降低。由于注水后,煤体结构发生变化,煤层逐渐被压坏,导致煤体发生“塑化”变形。同时煤体弹性模量降低,会在一定程度上增加弹性能量的消耗,因此会大大降低煤的冲击倾向力,减少危害事件的发生[4]。注水后由于煤体的挤出导致掘进工作面承压能力降低,同时导致临界状态带4深度增加,促使卸压带范围扩大,为钻孔的抽放工作提供了更为广阔的空间。

通过钻孔向内注水,会产生大量的裂缝,提升煤层透气性,促使煤层内的瓦斯实现进一步释放,即使在后期掘进时,涌出的瓦斯含量也会大大减少,保证了煤巷掘进工作面的安全[5]。另外,使用底抽巷穿层孔的方法释放掘进工作面四周的瓦斯,除可有效提高煤的强度和透气性外,还有利于增加注水量,从而有效控制瓦斯含量在合理的范围内。

注水孔布置方式如图3所示。钻孔数量为5个,钻孔直径为42mm,钻孔深度为60m,封孔深度为7m,距巷中线距离为1.4 m。在施工过程中,需要尽量开底抽巷穿层孔,且开孔距离巷穿层孔的距离控制在0.3 mm。

注水参数对瓦斯和煤体有着直接的联系,参数不同注水效果不同,如果注水压力过低就会导致注水之间增长,如果注水压高过低就会引发外渗。因此在水力挤出时,必须要根据实际情况,合理设定注水参数,适合把握注水量和注水压力。

2.3 隔断式钻孔预抽迎头煤体瓦斯

影响煤巷掘进工作面瓦斯涌出量主要来源于巷道两侧卸压带瓦斯,为了有效控制瓦斯的涌出量,可采取阻隔方式,在煤层和巷道之间建立屏障,防止在掘进过程中巷道两侧卸压带瓦斯涌出,还能提前对未掘进区域的瓦斯进行预抽,实现对掘进面的瓦斯进行抽放,大大降低了煤巷工作面瓦斯的涌出量[6]。

图3 注水孔布置参数

3 严格瓦斯管理

在高瓦斯矿井煤巷掘进中,割煤期间会涌出大量的瓦斯,且瓦斯含量占比较高,对整个煤巷掘进来说,只有合理控制好割煤环节的瓦斯,才能有效控制瓦斯含量,确保煤巷掘进工作的安全性。所以必须要严格控制割煤工艺,按照相关流程和规章制度进行割煤作业,割煤顺序必须要按照从上往下进行作业,这样可有效避免在切割过程中出现瓦斯瞬间异常涌出等严重问题[7]。另外,同样要严格控制割煤速度,一定要匀速割煤,割煤速度的控制需要根据现场瓦斯监测情况,防止因割煤速度过快导致瓦斯涌出量增加,危害到工作人员的人身安全。割煤时间应控制在最短时间内,由于在割煤过程中瓦斯不断涌出,当涌出量浓度在0.4%时,若不能及时进行排放,会导致煤巷瓦斯含量增加,故必须要合理控制割煤时间,一般情况下全断面割煤时间控制在1 h内,确保瓦斯浓度控制在合理的范围内。煤巷掘进工作面瓦斯浓度达到0.6%时,必须要停止割煤,瓦斯浓度监测主要由掘进机司机负责[8]。通常情况下载掘进机尾部安装便携式检测仪,当瓦斯浓度达到0.6%必须停机割煤。除此之外,还需要在回风流探头处进行监测,同样瓦斯浓度不可超过0.6%,由专职监测人员监测,只有当瓦斯浓度低于0.4%以下才能正常割煤。严格遵循以上要求进行割煤,定能大幅度降低煤巷掘进工作面瓦斯含量,减少瓦斯含量超预警值次数60%以上。

4 结语

矿井煤巷掘进工作面瓦斯治理是保障矿井安全生产的基础和前提,在掘进工作中只有使用合理的通风系统,分级实施水力挤出措施和隔断式钻孔预抽迎头煤体瓦斯措施,采取严格的瓦斯管理,才能保障矿井生产安全和工作人员生命安全。