综采工作面搬迁安全回撤技术应用

2020-08-21蔡飞

蔡 飞

(山西晋煤集团坪上煤业有限公司, 山西 晋城 048006)

引言

近几年来,煤矿的开采技术水平不断提升,综采设备的大型化、智能化趋势越加明显,重型液压支架回撤效率对高产高效至关重要,因此需要不断完善和改进回撤工艺。目前在大型矿井应用较好的为掘进辅运巷,可实现多通道搬家,该技术具有搬家时间短、人工少、回撤通道易于维护、支架拖行距离短等优点[1-3];而传统的利用综掘机自掘回撤通道和轨道式运输回撤方式,安全性差、系统复杂、运输环节多、顶板管理困难、效率较低,存在一定的问题[4]。液压支架大且笨重,数量众多,因此是工作面搬家的重点和难点,抽架、转架、拖架、装架和运架等一系列工序均较为关键,因此如何在确保工作面顶板稳定的情况下完成快速回撤,对工作面高产高效至关重要。

1 矿井概况

某矿主采3号煤,煤质为无烟煤。该矿16采区采用分层开采,综采工艺,全部垮落法管理顶板,其1642工作面为走向长臂回采工作面,工作面走向长720 m、倾向长118 m,煤厚4.6~7.9 m,煤层倾角平均为12°。3号煤层理紊乱,煤质松软易碎,煤层和顶板由于层间滑动存在明显的擦痕,煤层顶板稳定性较差,局部破碎,给工作面搬迁时的顶板管理带来了困难。以该矿目前的工艺装备水平,工作面回撤依然采用传统绞车进行抽架拖架并采用单体柱或者定滑轮调向装车的回撤方式,经过长时间的实践,矿井摸索出一套有效的回撤技术方案。

2 回撤通道的支护形式

该矿综采设备回撤主要采用单翼单通道的回撤工艺,具有施工巷道少、工艺单一等特点,液压支架从头部或者尾部依次被撤出。该矿按照不同地质条件设计的回撤通道支护方式的主要包括两种:一种是工作面顶板利用锚网加W型钢带支护,煤壁采用锚网加皮带进行支护;另一种方法是顶板利用π型梁加单体柱进行支护,而煤壁采用单体柱打设护帮柱,并使用塑料网及荆笆对顶帮进行裱褙。当顶板情况且围岩条件较好时采用锚网支护,当顶板或围岩不稳定、条件较差时利用π型梁加单体柱进行支护。

2.1 锚网和W型钢带支护

1)回撤通道的顶板利用W型钢带和锚杆联合支护,其中W型钢带顺顶板倾向共布置三列,W型钢带长度4 400 mm,每排W型钢带的间距不大于400 mm,锚杆必须通过W型钢带的预留孔。西帮利用锚杆和木砖点锚支护。

2)顶板打设的锚杆型号Ф20 mm×2 400 mm,为高强度树脂锚杆,间距1 000 mm×900 mm,误差不大于±100 mm。锚杆采用的托盘型号为:150 mm×150 mm×10 mm。回撤通道西帮的锚杆型号Ф18 mm×1 800 mm,为常用的螺纹钢锚杆,其间距为800 mm×800 mm,误差不大于±100 mm。锚杆采用的托盘型号120 mm×120 mm×10 mm。

3)回撤通道顶板施工锚杆孔深度为2 350 mm,误差小于50 mm,其西帮施工锚杆孔深为1 750 mm,误差小于50 mm,且锚杆要求打设在W型钢带的预留孔内。锚杆的外露长度要求为10~40 mm(除去螺帽长度)。

4)本次施工锚杆的锚固方式采用端头锚固,每根锚杆配两根锚固剂,型号分别为MSCK2340(红色)和MSZ2340(白色)的各一支。锚杆的锚固力要求大于64 kN,扭矩要求大于150 N·m。其西帮锚杆的锚固力要求大于40 kN,锚杆的扭矩要求大于120 N·m。

5)回撤通道顶板设计裱褙1 500 mm×1 400 mm的金属菱形网:网间利用铅丝牢固连接。西帮需要裱褙塑料网,要求网网相扣,对于空帮空顶处必须裱褙严密,禁止空帮空顶现象出现。

2.2 π型梁配合单体柱支护

当围岩条件较差,无法提供锚杆着力点,甚至无法施工锚杆时,需要采用π型梁与单体柱进行支护,且回撤通道顶板要铺设钢筋网以防顶板出现掉矸伤人情况。该矿采用型号ZF6800/20/38的液压支架,间距1.5 m,在采用π型梁和单体柱进行支护时,每架打设两排π型梁和单体柱,其中π型梁的一端受到支架的前梁支撑,中间位置和另一端采用单体柱支撑,每根单体柱必须垫铁鞋,确保支柱稳定受力,回撤通道的煤壁严禁空帮,以防发生片帮事故伤人。

3 支架回撤方案

液压支架的回撤关键在回撤空间的维护以及支架的回撤工艺上,前架支架回撤完成后要对顶板空间进行有效支护,以防顶板掉矸或下沉,确保后续支架回撤空间安全可靠。工作面在回采结束之前,要对顶板铺设双层网以及用钢丝绳贯穿工作面,以防顶板出现掉矸或大面积冒顶情况。

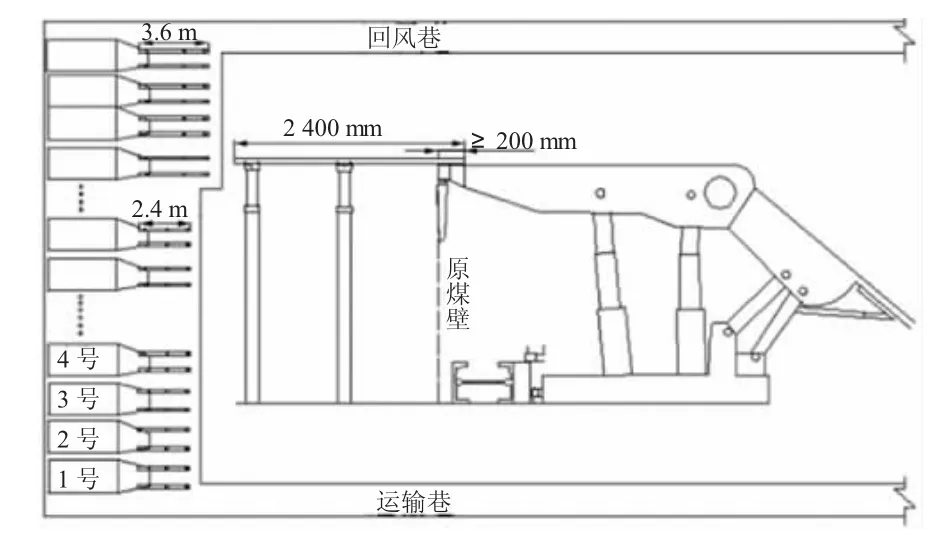

目前对回撤空间的维护有两种:一种是对回撤空间沿走向打设π型梁和单体柱进行支护,一架两棚,随着支架的回撤,要及时交替撤出π型梁和单体柱对顶板进行维护,如图1所示。另一种是采用掩护支架对回撤空间顶板进行控制,这种方法操作简单,顶板支护效果较好,可有效预防顶板掉矸和冒顶等事故。对回架空间维护的重点是预防顶板发生大面积来压压死掩护架或造成回架空间顶板坍塌。工作面支架由回柱绞车回撤,回撤过程的管控重点是防止拉断绞车钢丝绳造成回弹伤人。

4 工程应用

1642工作面位于该矿16采区,为下分层回采工作面,其顶板为人造再生顶板,工作面北邻1622工作面采空区,南部为实体煤,东临16采区保护煤柱,西临F16-4断层。根据1642工作面地质条件,选择恰当的回撤方案和回撤空间支护方式对回撤效率和安全至关重要。

4.1 回撤空间支护方式

1642工作面为下分层回采工作面,人工再生顶板,顶板条件较差无法采用锚杆、钢带支护,本次采用π型梁和单体柱对回撤空间顶板进行支护。单体柱型号为DW28-250/100,π型梁型长度2.4 m,沿走向布置维护顶板,采用一梁二柱方式,其迎山450 mm±50 mm,间距750 mm±100 mm。π型梁在采空区方向必须架于支架前梁之上,支撑长度大于200 mm;支柱要求垫铁鞋稳定受力,且初撑力大于90 kN,同时挂好防倒链。回撤空间顶板要求铺设菱形网,并利用塑料网将煤墙裱褙严密,裱帮褙顶时均要求使用不小于4根穿杆。

根据现场情况,机头或机尾要求使用型号为DW28-250/100的单体柱配合长度为3.6 m的π型梁沿走向对顶板进行支护,采用一梁二柱方式,迎山450 mm±50 mm,间距 750 mm±100mm,高度2 500 mm±100 mm。π型梁在采空区方向要架于支架前梁之上,长度大于200 mm,如图1所示。

图1 回撤空间支护示意图

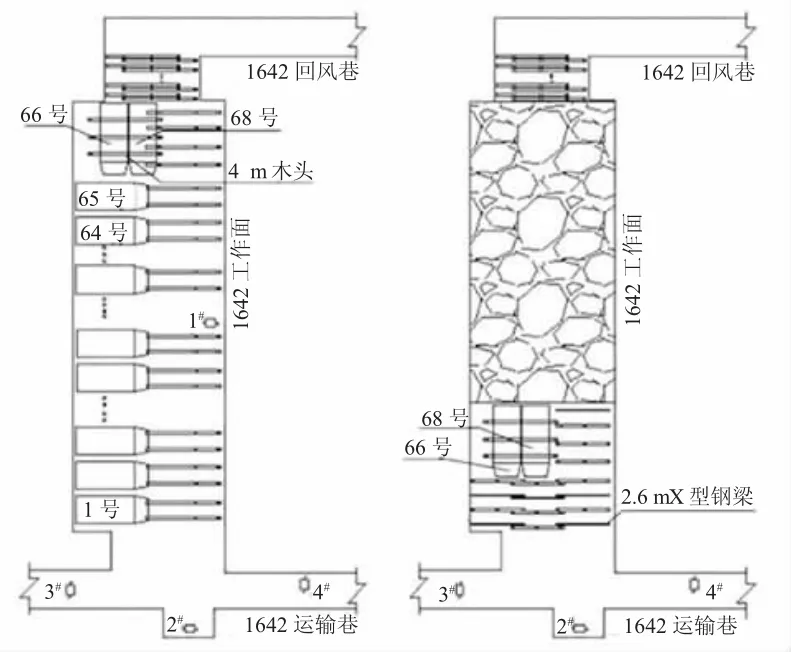

4.2 工作面支架回撤方案

1642工作面停采时底板为砂岩,硬度较高,虽然上部顶板情况较差,但工作面采高较大,因此回撤支架时决定采用掩护架对顶板进行控制。液压支架利用安装在切眼内的1号绞车辅以导向轮抽出,待变向后及时利用长度4 m的圆木对顶板进行临时支护,之后利用绞车将掩护支架移动到指定位置。液压支架利用2号绞车拉到出口,使用对拉绞车将支架装车运出,支架回撤示意图见图2。

图2 工作面支架回撤方案

5 结论

1)在综采设备搬家回撤时要根据实际情况选择回撤和支护方案。当工作面顶板为较稳定的原生顶板时,直接采用锚网支护即可;当开采下分层和顶板非常破碎时,需要利用π型梁和单体柱对顶板进行支护,顶帮必须褙褙严密。当顶板及围岩情况较好时,可使用掩护支架交替前移实现液压支架回撤;当顶板及围岩条件较差时,需要利用π型梁和单体柱对回撤巷道顶板进行支护,逐排交替回撤对回撤通道进行维护。

2)根据1642工作面实际情况采用相应的回撤及支护方式后,工作面回撤过程中未出现大面积冒顶事故,确保了综采设备的安全回撤。