矿井主通风机振动故障分析及监测系统设计

2020-08-21许祥贇

许祥贇

(山西潞安郭庄煤业有限责任公司, 山西 长治 046100)

引言

矿井内由于存在很多有毒的气体,因而对通风系统有很高的要求,通风机作为通风系统中的关键设备,如果出现故障,不仅会造成整个设备的故障,而且可能会出现井下无法通风而导致气体排不出去,引发爆炸的危险。通风机在井下一直处于工作状态,面对非常复杂的工作环境,需要对矿井主通风机的振动故障进行监测,以确保井下安全作业[1]。

1 振动故障分析

通风机作为旋转的机械装置,主要是通过转轴来运动的,在运行过程中,通风机电机的转子高速旋转,这样会出现一些零部件的磨损,当磨损到一定程度时,会出现故障而导致通风机运行不平稳,产生振动,进而出现通风机的振动故障。

1.1 轴系不对中

通风机的核心是一个联通轴系统,联轴器的一端连接电机转轴,另一端连接风机转轴,在进行转子轴的安装时,由于相互配合之间存在误差,随着运行时间的增加,产生的误差也在不断增大,转子在承受压力的过程中出现变形,使转子轴和电机轴出现偏移而造成故障。轴系不对中故障就是由于转子轴在运行中出现平行、位移以及角度的不对称,这种故障还会使联轴器出现偏转、连轴出现变形等,造成通风机的破坏,影响整个通风系统的性能[2]。

1.2 转子不平衡

转子不平衡也是通风机振动故障的主要影响因素,在设计制造通风机过程中,会由于装配误差或材质的不均匀等而出现转子结构的不平衡,在运行过程中,受外部因素的影响,导致转子出现变形、错位、磨损、局部破坏、脱落等影响平衡的问题。

1.3 转子与零部件间发生碰磨故障

由于转子和静止的零部件之间存在摩擦,在长时间运行过程中会出现碰磨故障,主要有来自径向和轴向两个方向的摩擦,转子的外部接触到静止的零部件产生径向摩擦,转子的轴向接触到静止的零部件产生轴向摩擦,由于转子与静止的零部件之间由于间隙过大或过小、转子在安装时没有对准定子、转轴在长时间运行时受热不均匀造成壳体过大等原因影响,使得通风机的转子出现碰磨故障。

1.4 风机叶片变形

由于通风机在运行过程中受外部气体激烈的冲击,导致叶片出现裂缝、变形,甚至断裂的现象,这样会引发通风机运行的不平衡。叶片故障引发的风机振动主要表现为径向方向的振动,在受气流冲击较大造成叶片大面积故障时,风机也会出现轴向方向的振动。

1.5 轴承损坏

由于装配时零部件配合不当,不定期的润滑,局部出现腐蚀等问题,使轴承出现损坏而产生故障,轴承长时间不润滑会出现点蚀、胶合、磨损等故障,导致与轴承接触的其他元器件在表面也会产生一定周期的振动,影响通风系统稳定运行。

1.6 机体振动

机体振动故障是由于在安装时,地基或导轨本身不平或对轮的同心度过大而产生的振动,而且由于引风道不够长,不能降低风流对风机的冲击而产生的振动,还有叶片或轮毂上长时间积累的粉尘,使风机动平衡遭到破坏而产生的振动,这些都会引发机体故障。

2 BP神经网络算法

通风机的振动故障监测系统属于非线性系统[3],而神经网络是输入对输出的非线性映射,因此采用BP神经网络来设计监测系统。

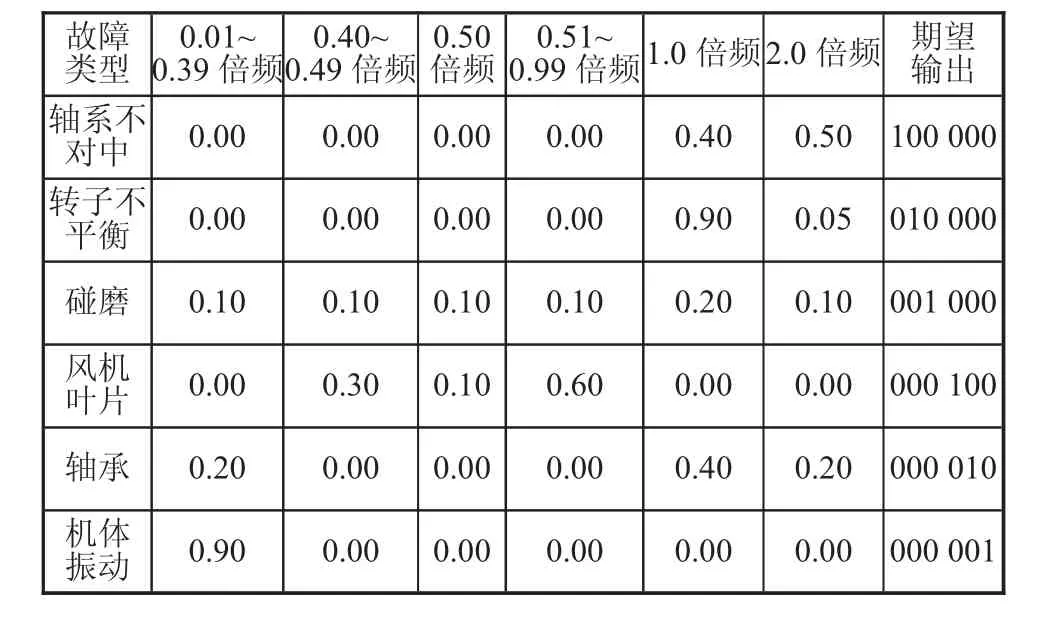

2.1 建立样本集

在通风机的振动故障中,运转过程中的不平稳随机信号中包含大量故障信息,采用小波分析技术,分析振动故障的频率范围,并将其信号分解到不同的频率通道中,对频率通道上的信号能量在统计后,对振动信号进行提取,得到故障的特征值,然后将特征值归一化处理后得到特征向量,得到常见6种故障的训练样本集,如表1所示。

表1 故障训练样本集

2.2 确定网络层数和节点

根据对通风机振动故障的分析,设计一个6输入6输出的神经网络,中间设1层隐含层,隐含层的节点数取值范围[4]为:

式中:N为输入层的节点数;M为输出层的节点数;a为整数 1~10。

2.3 选取参数

网络中学习的初始权值和阈值一般取(-1,1),学习效率根据不同阶段的训练误差而设置,防止过大出现系统震荡,过小出现训练时间和次数的增加。

2.4 训练神经网络

将6个输入节点与频带的能量值相对应,隐含层的节点数为8,6个输出节点与6种振动故障相对应,设置期望的误差为0.01。

3 故障监测系统总体方案

通风机振动故障监测系统包含软硬件设计,信号采集、处理、转换等功能通过硬件设施来实现,对采集的信号进行显示、分析和存储的功能通过软件来完成,软硬件结合,达到对振动故障的实时监测,及时采取措施,确保生产的持续进行。

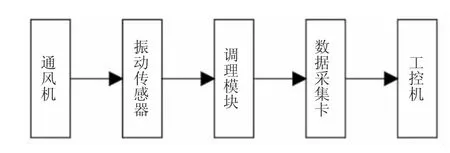

3.1 硬件设计

系统的硬件设计如图1所示,振动传感器用于采集故障信号,在调理模块的作用下,对采集的数据进行处理,然后通过数据采集卡,将最终的输出信号传给工控机,供LabVIEW来采集。

图1 硬件设计图

3.2 软件设计

系统的软件设计如图2所示,将工控机与采集卡连接起来,利用LabVIEW平台开发相关程序,将采集的信号显示在工控机上,采用小波分析技术分解故障信号的特征值,在神经网络模块中进行训练,最后通过Matlab实现对信号的分析与处理,完成故障监测。

图2 软件设计图

4 实验验证

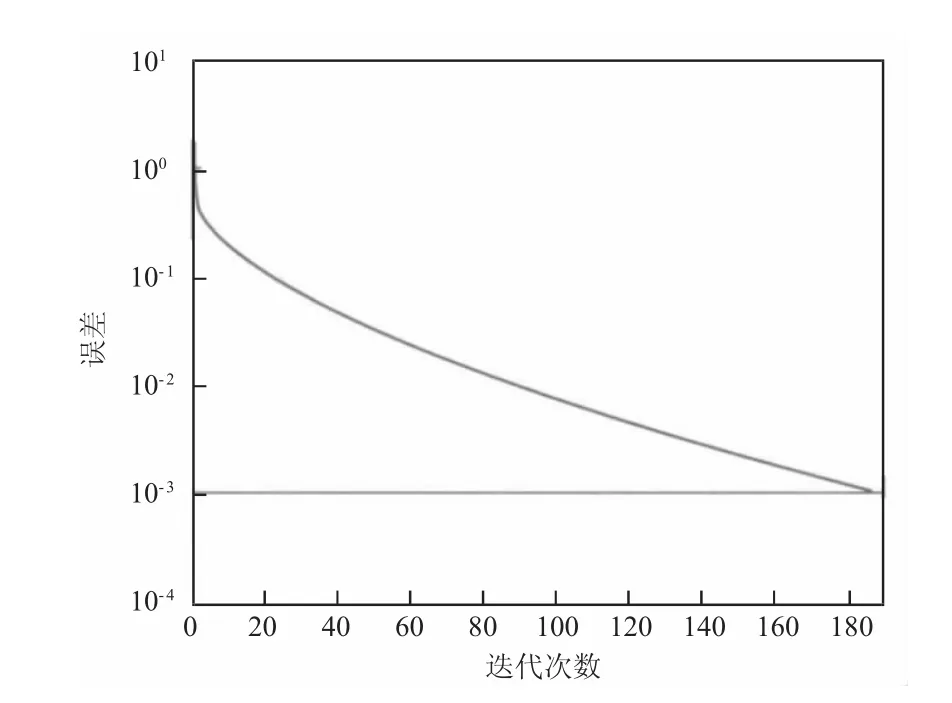

采用BP神经网络算法,在Matlab平台上对故障类型进行监测,得出监测的实际结果如表2所示,且经过学习算法训练后,得到监测的误差曲线,如下页图3所示。

表2 实际输出结果

5 结论

通过对矿井主通风机振动故障的分析,采用BP神经网络控制算法建立故障监测系统,结果表明:

1)轴系不对中、转子不平衡、碰磨、风机叶片、轴承、机体振动等故障都会对通风机产生影响,不仅造成机器故障,严重时会引发事故。

2)采用小波分析技术,对故障特征信号进行提取,并采用BP神经网络算法,以特征向量为输入,故障特征为输出,对样本进行学习训练,实验结果表明,在训练180次后基本就可达到期望值,说明此网络可以很好地实现监测。

图3 误差变化曲线图

3)设计监测系统的软硬件,在LabVIEW和Matlab平台上,实现对故障信号的采集、显示和存储。