采煤机动态截割特性的分析与优化

2020-08-21周小铜

周小铜

(太原煤气化(集团)有限责任公司炉峪口煤矿, 山西 太原 030204)

引言

采煤机作为煤矿井下综采作业的核心装备,直接关系到煤矿井下综采作业的效率和综采经济性。由于煤矿井下地质条件复杂,在煤层内含有大量的矸石层,采煤机的截割机构在接触到矸石层后由于硬度突变而导致作用在截割驱动机构上的冲击载荷迅速增加,在驱动机构的传动齿轮上产生了剧烈的冲击,导致传动机构的损坏,给采煤机的稳定运行带来了较大的隐患,因此本文以MG300型采煤机为例,对其动态截割特性进行研究。

1 采煤机动态截割特性分析

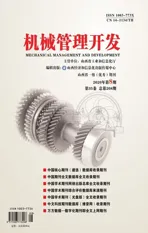

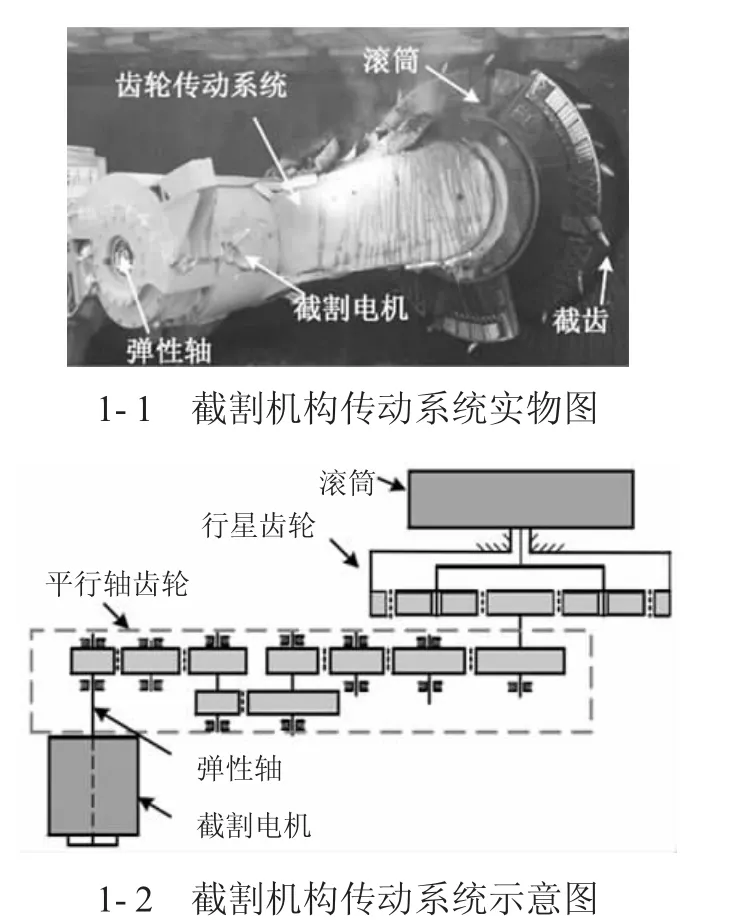

MG300型采煤机的截割传动系统由7个齿轮副(从电机侧到滚筒侧的齿轮副编号依次为1/2/3/4/5/6/7)组成,作为连接截割滚筒和截割驱动电机的“桥梁”,该截割传动系统整体结构如图1所示[1]。

该截割机构的截割驱动电机的功率为300 kW,工作电压为1 140 V,电机的额定截割转速为1 475 r/min,为了对截割机构截割作业时的动态特性变化情况进行分析,以典型地质条件下的煤层为截割实验对象,煤层设置为夹矸煤层,夹矸层的厚度约0.4m,实测采煤机截割过程中触碰到夹矸层后的载荷将增加为稳定截割作业下的1.67倍,则各齿轮副的冲击载荷变化情况如图2所示[2]。

由图2可知,在突变载荷冲击下采煤机截割机构齿轮副的最大载荷突变倍数从高速端向着低速端逐渐降低,在第一个齿轮副处的载荷突变倍数达到了2.28,在第二个齿轮副处的载荷突变倍数达到了2.19,给运动机构造成了极大的冲击,特别是导致在高速端齿轮机构的严重磨损,极大的影响了采煤机截割运行的稳定性和使用寿命。

图1 采煤机截割机构示意图

图2 不同齿轮副在载荷冲击下的载荷突变系数

2 采煤机动态截割特性的优化

采煤机的截割作业是截割机构和牵引机构共同作用下的结果,根据实际测试表明采煤机的块煤率与运行时的进给速度成正比,与截割滚筒的截割转速成反比。采煤机运行时的截割比能耗、动载荷同样与进给速度成正比,与截割转速成反比[3]。但采煤机的进给速度直接关系到煤矿井下综采作业效率,因此如何确保井下综采作业效率和截割稳定性之间的关系,是必须考虑的核心。针对目前的直接转矩控制方案所存在的截割特性调节速度慢、精度低的缺陷,本文提出了一种进给速度-截割速度联合调速控制方案,该方案整体结构如图3所示[4]。

图3 联合调速控制系统结构示意图

由图3可知,该联合调速系统采用了闭环反馈控制的磨损,以作用在截割滚筒上的截割载荷的变化情况为调整依据,通过联合调速控制系统的分析后根据采煤机的运行状态,分别给牵引机构和截割机构不同的控制信号,同时对进给速度和截割转速进行调节,满足在不降低截割小情况下减少作用在截割驱动机构上的动载荷,提升采煤机的使用寿命和截割稳定性。

3 优化效果

为了验证采用不同控制模式对采煤机截割机构截割稳定性的影响,对采煤机的截割机构施加1.67倍的稳定截割载荷,在此工况下对第一个齿轮副在截割作业过程中的啮合力变化情况进行监测,结果如图4所示。

由图4可知,在传统控制模式下当收到载荷冲击时第一个齿轮副的动态啮合力迅速增加到1.6×104N,然后逐渐的振荡减小,当再次首次受到载荷冲击时,按照相同的振荡规则进行振荡。当采用新的联合调速控制模式下受到载荷冲击后系统迅速调整采煤机的截割作业状态,实现进给运动和截割运动的联合调整,使作用在齿轮副1上的载荷振荡时间和幅度迅速降低,有效提升了采煤机截割驱动机构的运行稳定性和可靠性,提升了使用寿命。根据对齿轮副最大突变倍数监测,优化后的最大突变倍数为0.72倍,比优化前降低了68.4%。

图4 不同控制模式下齿轮副动态啮合力变化情况