矿用电动滚筒带式输送机液压下滑制动机构的研究

2020-08-21徐江江

徐江江

(山西晋城无烟煤矿业集团有限责任公司, 山西 晋城 048006)

引言

煤矿开采过程中,带式输送机是非常关键的运输设备,带式输送机的运输效率对采煤效率有非常重要的影响[1]。随着煤矿领域的不断发展,采煤效率在逐渐提升,为了顺应现实要求,带式输送机正朝着高速化、大角度发展[2]。在这样的背景下,带式输送机传统结构形式的驱动系统弊端逐渐暴露出来,主要是可靠性差,经常出现故障问题。而电动滚筒带式输送机正好可以解决上述问题,因此在煤矿领域得到了越来越多的应用[3-4]。电动滚筒将整个驱动装置进行了整合,导致传统形式的带式输送机制动系统在新结构中无法使用。在大角度皮带运输中,特殊情况下如果驱动装置失去动力,在煤矿物料重力的作用下,皮带就会下滑失去控制,速度越来越快,此时需要有效的制动系统对其进行制动处理[5]。可以看出,制动系统是确保带式输送机运行安全的重要装置,因此非常有必要对其进行深入的分析和研究,确保制动装置的效果能够满足实际使用需要,保障电动滚筒带式输送机的运行安全[6]。

1 电动滚筒带式输送机概况

带式输送机传统的驱动机构由多个部分构成,且这些部分呈敞开式分布。这种分布结构具有一定的优势,比如可以结合实际情况对其分布结构进行调整,可快速检测故障问题。但缺陷也很明显,比如需要占据很大的空间,容易受煤矿环境的影响,设备结构件较多,对结构件安装装配提出了较高的要求。这些缺陷的存在制约了带式输送机的运行可靠性,在这样的背景下电动滚筒应运而生,并得到了越来越多的应用。

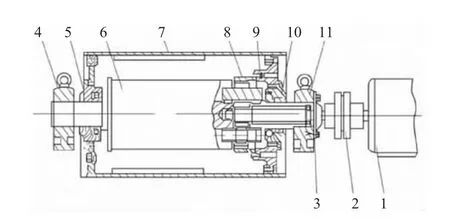

如图1所示为带式输送机电动滚筒总体结构图。这种全新驱动结构,特点在于对多个结构件进行了整合,将很多结构件分布在滚筒内部。通过对结构部件的整合,能够显著降低整个设备的体积,设备占据的空间缩小,电机与滚筒之间只需要通过连轴器进行连接即可。由于电动滚筒将重要结构部件都置于滚筒内部,在密闭空间内各结构件的运行环境得到显著改善,因此不容易出现故障问题,可靠性有显著提升。如果出现了故障问题需要对整机进行更换,缩短了故障维修时间,实现故障问题的快速排除,确保带式输送机的开机率,为采煤效率的提升奠定坚实的基础。由于电动滚筒结构形式比较特殊,传统的带式输送机制动系统无法应用于电动滚筒中。所以需要充分结合电动滚筒的结构特征,设计研究对应的制动机构,确保带式输送机的运行安全。

图1 带式输送机电动滚筒总体结构图

2 液压下滑制动机构设计及其工作原理

2.1 总体结构设计

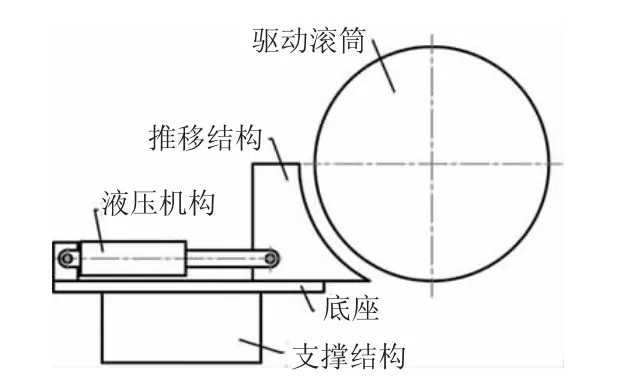

如下页图2所示为液压下滑制动机构总体方案示意图。从图中可以看出,制动装置主要由支撑结构、底座、推移结构构成。推移结构在液压机构的推力作用下,可以在底座上沿着滑槽移动,为确保推移过程的稳定性,液压机构中设置了两根相互平行的推移液压缸。液压缸与推移结构通过铰链的方式进行连接。推移结构与底板接触,两者之间通过滑槽可以在水平方向上做相对运动。两根缸体的另一端同样通过铰链的方式与底座端部的耳座进行连接。底座固定于支撑结构上,连接方式为螺栓连接。而支撑结构则可以固定在带式输送机的支架上,连接方式可以视具体情况合理选择。

由图可知,推移结构右侧为弧形结构,该弧形正好与滚筒相匹配,即两者具有相同的半径大小。为了提升制动效果,需要在推移结构的弧形表面上设置安装耐磨橡胶垫,以提升其摩擦系数,确保制动效果。每个液压缸需要两个耳座,其间距大小为36 mm,利用销轴实现耳座和液压缸的连接。液压机构的缸径为65 mm,杆径为46 mm。每个液压缸可以提供大约为50 MPa的压力,那么两个液压缸总共可以提供大约100 MPa的压力,该压力可以确保紧急情况下带式输送机以较快的加速度进行制动。

图2 液压下滑制动机构总体方案示意图

2.2 机构的基本工作原理

液压下滑制动机构的基本工作原理如下:带式输送机正常工作时,推移结构与驱动滚筒之间保留有一定的距离,两者之间不发生任何接触,制动系统不会影响到带式输送机的正常工作。当带式输送机的监控系统发现其运行过程失控,速度越来越快超过了安全速度阈值时,或者出现断带问题时,就会触发安全保护动作。控制系统下达指令给液压下滑制动机构,液压系统启动工作。此时,液压机构推动推移结构往驱动滚筒方向移动,并快速与之接触。由于推移结构弧形表面有耐磨橡胶垫,加上液压缸较大的推力作用,使得推移结构与皮带之间发生显著的摩擦,产生很大的摩擦力。在摩擦力的作用下带式输送机滚筒的运行速度逐渐降低,直到满足要求为止。

3 不同工况下液压下滑制动机构的控制原理研究

带式输送机工作时,需要针对不同工况采取不同的制动控制策略,这样可以获得最优的制动效果,在确保带式输送机安全的前提下,尽可能保护设备不受较大的冲击。监控系统对带式输送机的状态进行判断后,认为需要进行制动处理时,首先需要明确带式输送机的具体状态,然后确定对应的制动类型。如图3所示为电动滚筒带式输送机液压下滑制动控制原理框图。本研究中共划分了三种不同的工况,每种工况需要采用不同的制动控制策略。

3.1 超速工况

当带式输送机实际运送的煤矿物料重量超过了设备的额定载重量,但是超过的量不大时,在煤矿物料重力作用下会导致带式输送机出现加速的现象。这种情况下,如果速度在可控范围内,没有超过最大极限速度,可以通过控制系统下达指令对变频器进行控制,降低变频器的输出频率,从而降低电机的转速,使带式输送机的运行速度逐渐趋于平衡,这种情况下不需要启动制动机构。如果通过以上措施还无法对速度进行有效调节控制,则需要启动设计的制动机构对输送机进行制动,确保其运行安全。

图3 液压下滑制动控制原理框图

3.2 停车工况

当带式输送机需要停机时,由于其运行速度通常较快,此时如果直接启动制动机构进行制动,速度降低太快,会对设备造成较大的冲击,不利于设备运行的稳定性。所以前期需要通过变频器对电机转速进行控制,待电机转速低于系统设定的800 r/min时。控制系统下达指令启动制动机构,在两个液压缸的推力作用下,移动结构靠近驱动滚筒进行制动。利用制动机构进行制动时,可以将带式输送机滚筒的转速实时反馈到控制系统中,确保制动效果达到理想的要求。如果系统检测发现制动速度过慢,则可以加大压力,增加液压缸的推力,以提升推移结构与皮带之间的摩擦力,确保制动效果满足要求,直到带式输送机平稳停机为止。

3.3 紧急突发工况

在遇到煤矿井下出现紧急突发情况时,比如突然断电、电机突然烧毁等,这种情况下会导致带式输送机在瞬间失去动力,处于一种自由状态。如果输送机的角度较大,在煤矿物料重力作用下,带式输送机的速度将会越来越快,最终出现“飞车”现象。对于这种情况可以立即启动UPS应急电源对控制系统进行供电,并下达指令启动制动机构,将制动加速度控制在0.1~0.3 m/s2范围内。带式输送机停止运行后需要继续进行制动,直到排除故障问题为止。

4 实践应用效果分析

将设计的矿用电动滚筒带式输送机液压下滑制动机构及其控制系统应用到工程实践中,表现出了如下优势:能够进行远程操作控制,机构故障率较低,操作过程便捷,可以快速响应对带式输送机进行制动处理。在长达6个月的实践应用中,系统多次启动对带式输送机进行制动,有效避免了输送机出现“飞车”现象,确保了电动滚筒带式输送机的安全运行。

5 结语

当前电动滚筒带式输送机在煤矿领域的应用越来越多,这种结构的驱动装置无法通过传统的制动系统对其进行制动。在大角度运输中,如果没有有效的制动装置,输送机的安全运行就无法得到有效保障。因此,结合具体情况设计电动滚筒带式输送机液压下滑制动机构。就可以在一旦带式输送机速度较快时启动该机构对设备进行制动处理。实践结果表明,设计的制动机构能够及时响应,制动效果良好,可以确保带式输送机的安全。