矿用带式输送机传动滚筒结构轻量化设计研究

2020-08-21常远

常 远

(山西西山煤电股份有限公司东曲矿选煤厂, 山西 古交 030200)

引言

在煤矿恶劣的作业环境当中,带式输送机的传动滚筒所受的载荷作用形式多样,不仅将受到煤炭物料的载荷力,还将受到带式传送机构的张力,长期作用条件下容易使传动滚筒结构发生破坏[1]。目前对传统滚筒的结构设计仅从受力方面进行了考虑,优化传动滚筒结构是煤矿企业技术人员所面临的难题,整体的传送系统需要多个传动滚筒组成,如果能降低每个传统滚筒的重量,在保证传动滚筒结构工作强度的条件下将减小整个传动系统的消耗能量,对于整个开采工艺生产线有积极的作用[2]。在现代化煤矿企业的发展中,绿色发展理念尤为重要,降低机械设备的能量消耗也是发展目标之一,传动滚筒的结构轻量化设计是绿色发展理念的重要实践。通过有限元仿真技术优化模块,降低传动滚筒质量,可有效提高传动滚筒的使用寿命,保障煤矿生产企业经济效益的最大化[3]。

1 传动滚筒受力载荷分布

输送机具有过载保护、减震缓冲的作用,在输送煤炭物料的时候保证其安全。当驱动装置运行的时候,将传递较大的扭矩给传动滚筒的轴结构,传动滚筒依据拟定的转速进行旋转,带动整个皮带对煤炭物料进行输送。

经相关研究资料分析可知,传动滚筒与皮带接触表面的载荷力可按照线性关系进行研究,煤炭物料一般均匀分布于皮带上面,可假设皮带传递给滚筒的力为均匀分布。但实际上皮带中间所受的力要大,所以滚筒表面的受力载荷呈现为类似正弦函数分布状态[4],如图1所示。

图1 传动滚筒表面载荷分布图

2 仿真模型建立

2.1 三维模型建立

以煤矿企业常用的ZP60型带式输送机为研究对象,按照实际1∶1比例进行模型建立,传动滚筒的相关模型参数如表1所示。

表1 传动滚筒模型参数 mm

依据上述传动滚筒的模型参数建立三维立体模型,在建立模型前应对其结构进行简化,以提高仿真计算的精确性,具体简化原则如下[6]:

1)去除各零碎部件如倒角、圆角等并重新配重;

2)不考虑焊缝作用,将焊缝处视为与结构同材料;

3)注重主要影响结构性能的部件,对于一些不重要的零部件进行简化;

4)忽略部分轴间高度,将轴视为等直径轴;

5)将轴承座对滚筒轴的约束简化为简支梁形式;

6)不考虑胀套内、外环的接触问题,将胀套看成一个统一实心体。

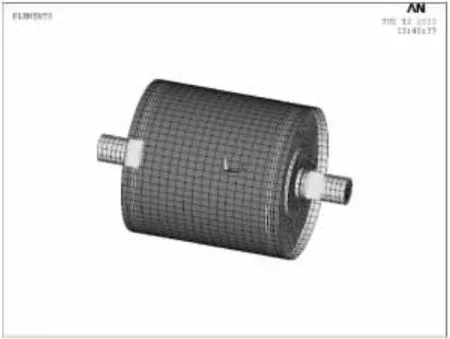

传动滚筒的三维模型图如下页图2所示。

2.2 仿真模型计算分析

2.2.1 仿真模型定义

通过ANSYS仿真软件选取适合仿真计算的网格单元模型,为确保仿真结果的精确性,采用六面体四节点的单元结构,选取SOLID45单元类型作为本次划分后网格单元类型。在确定的网格单元类型后,对传动滚筒组成部件的材料进行选取,如表2所示。

按照20 mm×20 mm×20 mm网格大小分别对筒壳、接盘、胀套进行划分,对于局部需要特别计算载荷力分布的地方进行网格细化,根据实际工况载荷在ANSYS软件中对传动滚筒施加力矩传动作用,并对仿真模型设置边界条件,输入的扭矩引起输送带两侧张力的变化,可将其模拟为作用在传动滚筒上的正压力和摩擦力。传动滚筒仿真模型如图3所示。

表2 传动滚筒部件材料参数

图2 传动滚筒模型

图3 传动滚筒仿真模型图

2.2.2 仿真模型结果分析

图4为传动滚筒的应力分布状况,可以看出铜壳结构已经发生了变形,在结构中部向下弯曲,最大应力值为37.476 MPa。在铜壳结构的中部出现了应力集中现象,整体的铜壳结构向内凹陷。但依据传动滚筒的材料选取可知,最大应力没有超过材料的安全工作极限应力,目前结构的安全性还是可以满足实际工况要求。

3 结构轻量化优化结果

通过分析可知现有传动滚筒的结构能够满足实际工况要求,如果能进一步优化传动滚筒结构,实现轻量化设计,并且能满足实际公共要求,将极大地提升传动滚筒的使用寿命。

图4 传动滚筒应力(MPa)分布图

通过ANSYS仿真软件的数据优化模块,将安全应力数值设置为目标参数,利用APDL的二次开发工具,通过编程语言对传动滚筒的尺寸材料等参数进行二次开发,传动滚筒在满足其刚度、强度的条件下,以滚筒轴直径d、滚筒壳厚度s、辐板厚度h为设计变量,滚筒总重量t最小为目标函数,优化后的相关参数如表3所示。

表3 优化前后参数对比

传动滚筒轴径逐渐减小,筒壳厚度和辐板厚度逐渐变薄,在结构设计上节省了材料。将优化后的结构参数重新建立仿真模型,按照原始仿真的相关参数进行定义,结果分析如图5所示。

图5 优化后传动滚筒应力(MPa)分布图

通过APDL二次开发工具多次迭代计算,在第9次迭代后得出了最优结果,优化后的传动滚筒质量为5.98 t,整体的总质量减轻了23.6%,并且由图5可知优化后的传动滚筒的应力分布更加均匀,在滚筒下端相同位置,优化后的应力数值为26.433 MPa,相比原有应力值37.476 MPa下降了29.47%,应力集中现象明显降低。因此,优化后的传动滚筒不仅减轻了整体质量,还实现了结构的轻量化设计,有效降低了结构的应力集中现象,其效果较为明显。

4 结语

通过有限元仿真技术的二次开发工具,制定结构轻量化的指标参数,通过多次迭代得出了最优的轻量化设计指标数据,形成了各个指标的最优组合。优化后的新型传动滚筒不仅可以满足日常开采作业设备结构强度的要求,还能降低自身质量,实现绿色发展理念,并减小煤矿企业的生产成本。传动滚筒的轻量化设计理念为煤矿其他开采设备的优化设计提供了依据。