常村煤矿25采区运输平巷支护及快速掘进技术研究

2020-08-21张欣

张 欣

(山西潞安工程有限公司, 山西 屯留 046000)

1 工程概况

山西潞安环能股份有限公司常村煤矿25采区运输平巷服务于25采区运输系统,巷道沿3号煤层底板掘进,3号煤位于山西组的中、下部,为全井田可采,巷道区域煤层总厚为5.6~6.27 m,平均厚度为5.97 m,平均倾角为3.5°,煤层直接顶为粉砂岩,均厚为3.24 m,基本顶为中粒砂岩,均厚为3.81 m,直接底为细砂岩,均厚为1.42 m,基本底为粉砂岩,均厚为3.55 m。25采区运输平巷掘进作业时沿煤层底板掘进,掘进断面为矩形,掘进宽度×高度=5.0 m×3.8 m。

2 巷道围岩控制方案

2.1 锚杆支护参数确定

为充分保障25采区运输平巷围岩的稳定,确保支护参数的合理性,采用FLAC3D数值模拟软件进行锚杆支护参数的设计,具体进行锚杆间距和锚杆长度的模拟分析。

2.1.1 锚杆间距确定

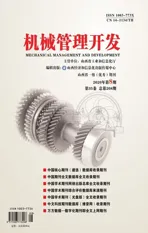

为设计运输平巷合理的锚杆间距,结合邻近巷道的支护方案,设置锚杆间距分别为750 mm、900mm和1 000 mm三种模拟方案,根据数值模拟结果,能够得出不同锚杆间距下围岩塑性区的发育特征如图1所示。

分析图1可知,当锚杆间距由750 mm增大到为900 mm时,此时巷道围岩塑性区的发育范围基本未出现变化,但当锚杆间距增大为1 000 mm时,此时巷道围岩塑性区出现明显的增大,基于此分析最终确定锚杆间距为900 mm。

2.1.2 锚杆排距确定

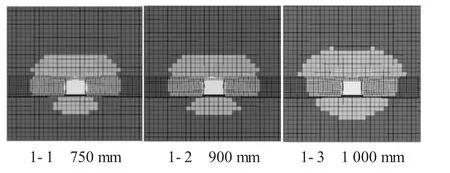

基于上述数值模拟结果,以顶板锚杆间排距为900 mm,帮部锚杆间距为1 100 mm为模拟的基础参数,结合邻近巷道的支护方案,设置锚杆排距分别为800 mm、1 000 mm和1 200 mm,根据数值模拟结果得出不同锚杆排距下围岩塑性区的发育特征(见图2)。

图1 不同锚杆间距下围岩塑性区发育特征

图2 不同锚杆排距下围岩塑性区发育特征

分析图2可知,随着锚杆排距的增大,巷道围岩塑性区的发育范围逐渐增大,其中顶板塑性区增大现象较为明显,两帮塑性区范围的变化较小,当锚杆排距由800 mm增大为1 000 mm时,顶板塑性区仅在中部0.5 m的范围内出现一定程度的增大,当排距由1 000 mm增大为1 200 mm时,此时顶板塑性区出现较为明显的增大现象,尤其在两顶角的位置处,塑性区发育范围的增大幅度较大。基于上述分析,在确保巷道围岩稳定的基础上,考虑经济因素,确定锚杆排距为1 000 mm。

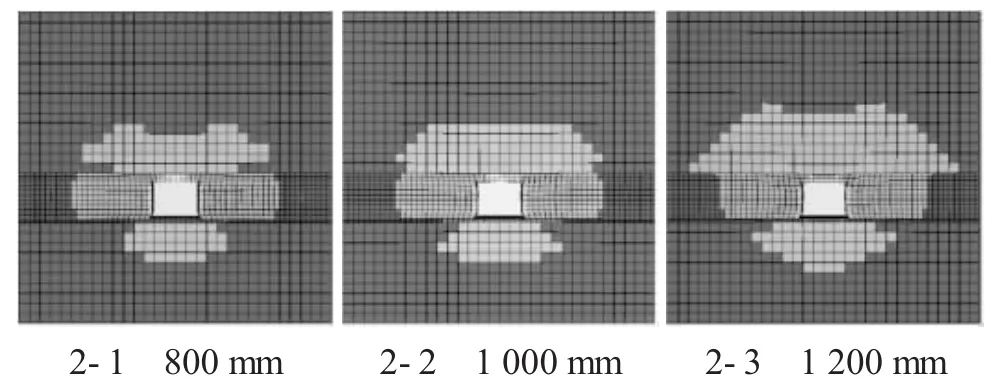

2.2 支护方案

基于上述模拟结果,设计巷道采用锚网索+钢筋梯子梁支护,具体支护方案如下:

2.2.1 顶板支护

锚杆采用M24螺纹钢锚杆,规格为Φ22 mm×2 400 mm,间排距为900 mm×1 000 mm,锚固方式采用端头锚固,设置预紧扭矩为300 N·m,锚索采用1×7股钢绞线,规格为Φ21.8 mm×6 300 mm,每排布置一根,排距为1 000 mm,锚固方式采用端头锚固,设置预紧力为200 kN,金属网采用10号铁丝编制的经纬网,采用钢筋梯子梁将锚杆(索)连接成一个整体。

2.2.2 帮部支护

巷帮锚杆材质、锚固方式和预紧力同顶板,规格为Φ22 mm×2 400 mm,间排距为1 100 mm×1 000mm,其中两帮角锚杆与巷道帮部成30°布置,其余锚杆均垂直巷帮布置。

具体25采区运输平巷的支护方式如图3所示。

图3 巷道支护断面图(未标单位:mm)

3 快速掘进工艺

3.1 掘进工艺及影响要素

回采巷道掘进施工主要由五大工序组成,分别为破煤、装煤、运煤、支护及监测,若要使得巷道快速高效的掘进施工,需使各个工序都能够高效率完成,且各个工序之间能够有效协调连接。目前巷道掘进破岩方式主要包括钻眼爆破及掘进机破岩两大类。其中使用掘进机进行巷道掘进时,具备机械化程度高、效率较高及劳动强度低等特点,但掘进机适应不同情况围岩的效果差,更不适合于较硬岩石断面的施工[1-2]。巷道掘进施工时使用掘进机掘进施工是快速掘进施工的主要方法。巷道快速掘进技术是对现有掘进工艺中三大工序进行优化改进,包括:破岩使用爆破深孔化、支护进行合理化及装运使用机械化、优化各工序之间的配置。

快速掘进巷道的影响要素主要包括四个方面,分别为:组织管理(人、物、料)、设备先进性(机)、环境(地质条件)、作业方法(工艺流程)。通过对快速掘进巷道的关键要素进行识别,根据对相关学者得到的样本进行成分分析[3-4],快速掘进工作面的效率受到工作面环境、地质条件、人员熟练程度、施工工艺及设备先进性方面的影响较大,其中巷道地质条件、人员、设备均为主观条件,而掘进工艺为客观条件,能够从技术方面对其分析优化。

3.2 快速掘进设备与工艺流程

3.2.1 快速掘进设备

基于上述快速掘进工艺影响因素的分析可知,通过技术方面的优化可大幅提高掘进速度,故确定25采区运输平巷掘进作业时采用EBZ220掘锚护一体的综掘机械。该掘进机能够在不移动掘进机的状态下,完成顶板两排锚杆(排距为1 m)及两帮上部两根锚杆(间距为0.9 m)的施工,且能够实现顶板及两帮的临时支护。具体顶锚杆及帮锚杆施工形式如图4所示。

图4 顶板及帮部锚杆施工作业示意图(单位:mm)

为确保巷道掘进正规循环作业的顺利完成,巷道掘进迎头应根据劳动组织及人员配备情况具体安排掘进施工工艺,应确保各项施工工艺与工艺之间能够交叉进行,各项工序能够尽量平行作业,以提高工时利用率。现结合EBZ220型掘护锚支护一体机的特征,具体进行掘进施工工艺的设计。

3.2.2 掘进工艺流程优化

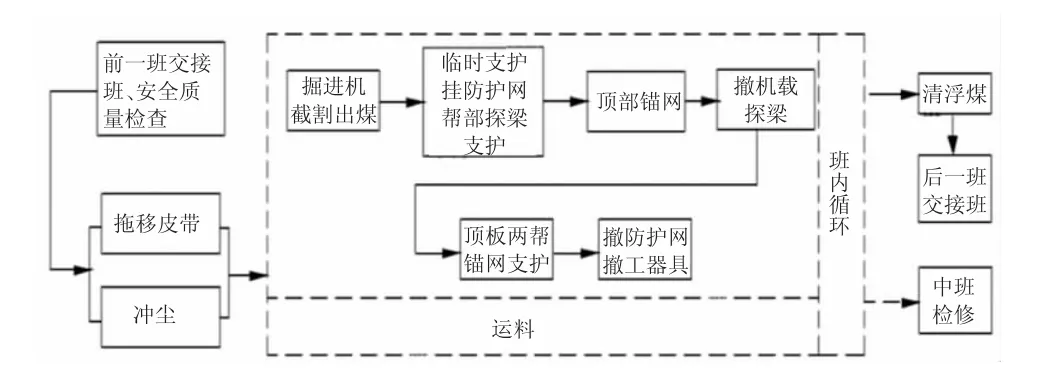

根据矿井原有的巷道掘进作业规程可知,原有的掘进工艺如下页图5所示。

分析图5可知,原有掘进施工工艺流程中主要包括掘进机截割与出煤(矸)、带式输送机运输煤(矸)、人工挂设钢筋网、钢筋梯子梁和串前临时支护、打设锚杆(索)钻孔进行巷道支护;原有掘进施工工艺中掘进机截割与出煤、支护材料备料为平行作业,掘进机截割与巷道支护之间为单行作业。

掘进作业施工时,掘进机的切割形式采用自上而下推进方向的“S”形截割,现结合EBZ220掘锚护一体的综掘机械的特征,进行掘进施工工艺的优化,优化后的掘进工艺如下:

图5 原有掘进工艺流程图

1)采用EBZ220型综掘一体机实现割煤、运输煤(矸)和支护的平行作业,设置破煤、运输、挂网、梁等临时支护、顶板六根锚杆的安装和帮部除拱肩和底角锚杆外,锚杆的安装为一个小循环。该循环内掘进机破煤与支护备料平行作业,设置时间≤50 min;挂网、梁等临时支护采用人工进行,该部分施工与锚杆支护钻孔平行作业,设置时间为10~15 min,小循环内的锚杆采用掘锚一体机一次安装完成;顶板锚杆和帮部锚杆的安装时间分别少于4 min和3 min。

2)小循环施工完毕后,进行中循环的施工作业,中循环内主要进行巷道肩角和底角锚杆的安装及锚杆预紧力的施加。

3)中循环施工完毕后,进行最大循环的施工,大循环中主要进行巷道顶板单体锚索的安设。

具体25采区运输平巷优化后的快速掘进施工工艺流程为:交接班(预计耗时20 min)→割煤(一循环进尺2 m,预计耗时50 min)→挂网(预计耗时5 min)→临时支护(预计耗时5 min)→打设一排顶板和帮部锚杆钻孔→安装锚杆(预计耗时45 min)→重复第一排锚杆安装工序(预计耗时45 min)→截割出煤进入下一单个循环。

4 效果分析

25采区运输平巷在该种掘进工艺下,采用三八制作业方式,最小循环进尺为2m,一天能够进尺18m,而采用普通的掘进工艺及系统时,巷道掘进一天的进尺为8~10 m,据此可知巷道采用该种掘进工艺时,掘进进尺最大增幅达到100%。

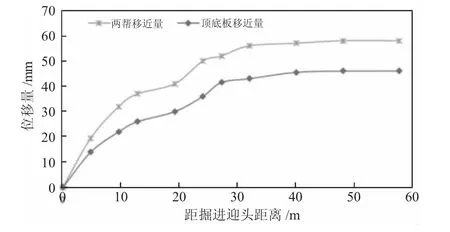

为分析围岩控制效果,在巷道掘出后设置巷道表面位移监测站,随着巷道掘进作业的进行持续观测作业,得出围岩变形曲线如图6所示。

图6 巷道表面位移曲线图

分析图6可知,巷道顶底板及两帮移近量主要出现在滞后掘进迎头0~30 m的范围内,当监测断面与掘进头之间的距离大于30 m后,围岩变形量逐渐趋稳定,最终顶底板及两帮最大移近量分别为46 mm和58 mm,围岩变形量小。