基于RBF的掘进机智能驱动控制系统的研究

2020-08-21赵冬星

赵冬星

(晋城蓝焰煤业股份有限公司成庄矿, 山西 晋城 048021)

引言

矿井掘进机作为煤矿井下巷道掘进作业的关键,其工作时的稳定性和可靠性直接影响到井下巷道掘进的质量,掘进机在工作过程中主要通过控制摇臂上截割机构的截割转速和掘进机的进给速度来确保掘进作业的效率和安全性,但目前掘进机的驱动控制系统主要集中在对掘进机进给速度的调节,以设定的固定进给速度为控制对象,将驱动系统中执行油缸的位移和压力信号作为反馈信号,通过间歇性反馈来实现对进给速度的控制,但由于煤矿井下地质环境复杂,掘进机在遇到岩层硬度增加、截割转速降低的时候仍然采用固定进给速度的模式极易导致截割系统的的受力损坏[1]。本文提出了一种新的基于RBF的掘进机智能驱动控制系统,实现对掘进机掘进作业时的驱动控制系统自适应调整,满足在复杂地形条件和截割阻力多变情况下的智能截割需求,根据分析表明,该驱动控制系统具有控制稳定性高、可靠性好的优点,极大提升了井下掘进作业的效率和安全性。

1 现有驱动控制系统动态特性

本文以常用的EBZ200型悬臂式掘进机为分析对象,假设其截割阻力在1.5~2.7 kN/m之间变化,则其在正常掘进作业过程中的工作压力和进给速度变化曲线如图1所示。

由图1可知,该掘进机驱动控制系统采用以设定的固定进给速度为控制对象,将驱动系统中执行油缸的位移和压力信号作为反馈信号的方式,遇到截割阻力突变的情况时,掘进机的进给速度会出现显著的下降,此时在原有逻辑控制模式下,系统调节进给驱动系统,提高掘进机的进给速度,满足对硬质煤层的截割需求,进给完成后若前方的截割阻力突然降低,则系统的进给速度又会明显高于设定的值,系统又会调整降低进给速度,由于采用了液压控制系统,对速度信号的检测、传递、调整存在着较大的滞后性,会进一步加大对进给速度调整的难度,导致整个液压驱动系统在运行过程中频繁调整,压力突变严重,给液压系统的管路、元件、执行机构的使用寿命造成了严重的影响[2]。因此为了解决现有掘进机驱动控制系统所存在的问题,就必须改变以执行油缸的位移和压力信号作为反馈信号的方式,实现采用将压力单位时间内的平均值作为进给速度调整的一个联合控制量,利用RBF神经网络控制系统作为调控核心,满足复杂地质条件下的调控需求。

图1 掘进机驱动控制系统工作特性变化曲线

2 RBF自适应控制理论

RBF自适应控制即径向基函数自适应控制,RBF网络能够逼近任意非线性函数并且具有极高的的收敛性,特别适合对复杂、多变模糊数据的差异化分析和处理,其主要包括了输入层、隐藏层及数据输出层三个部分[3],对数据进行分析无需进行单独数据的径向传递分析,也无需进行预习设定,而是在分析过程中不断的记忆和学习,不断增加数据修正节点,直到满足系统设定的误差指标为止,该基于RBF自适应控制的掘进机智能驱动控制系统的逻辑控制原理如图2所示[4]。

图2 RBF自适应控制结构示意图

该控制系统中,首先将监测到的掘进机实际进给速度和系统设定的进给速度进行对比,将对比结果输入到RBF控制器内并不断进行修正、反馈,使其进给速度保证在设定的速度范围内,同时对液压控制系统中的油液压力进行监测,若压力达到系统设定的工作压力的上限值则调整掘进机的进给速度,避免截割阻力过大而导致的系统结构受损。

3 掘进机驱动控制系统

根据掘进机掘进作业需求,本文所提出的掘进机驱动控制系统的整体结构如图3所示,在该新的驱动控制系统中将掘进机驱动电机的电流、转矩、结构转速、进给速度等作为系统的调节信号反馈到掘进机的RBF神经网络控制中心,经过对掘进机掘进状态的综合判断后发出对截割转速和进给速度的调节控制指令,满足在不同截割状态下的截割控制需求[5]。

4 智能驱动控制效果

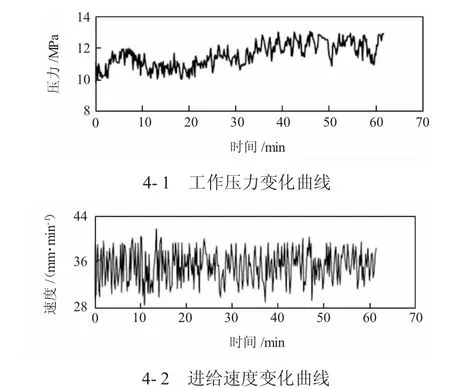

为了对该驱动控制系统的控制效果进行分析,同样采用EBZ200型悬臂式掘进机为分析对象,假设其截割阻力在1.5~2.7 kN/m之间变化,则在新的控制系统作用下掘进机工作时的压力和进给速度变化曲线如图4所示。

图3 掘进机驱动控制系统结构示意图

图4 优化后掘进机驱动控制系统工作特性变化曲线

由测试结果可知,同样的工况下,优化后系统的平均工作压力由最初的13 MPa降低到了目前的11 MPa,比优化前降低了15.4%,工作时的平均进给速度由最初的21 mm/min提高到了优化后的35 mm/min,平均提升了66.7%,而且在工作过程中的压力变化幅度和速度变化幅度均有了明显的降低,表明该智能控制系统能够有效提升掘进机工作时的稳定性和掘进效率。