抽水蓄能机组水泵工况下断电反转特性分析

2020-08-21狄宏伟薛小兵李东阔

王 亮,张 飞,狄宏伟,薛小兵,李东阔

(1. 华东宜兴抽水蓄能有限公司,江苏 宜兴 214205;2. 国网新源控股有限公司技术中心,北京 100161)

0 引 言

近年来,随着风能、太阳能等间歇性可再生能源的大规模并网发电,电力系统对调峰、调频的需求大幅提升。由于抽水蓄能电站能够很好满足电力系统在这方面的需求,因此我国在“十三五”期间加快了抽水蓄能建设的步伐,相继开工建设了镇安、清原、句容、易县、宁海、洛宁、潍坊、哈密等20余座抽水蓄能电站,竣工投产了仙居、洪屏、清远、深圳等6座抽水蓄能电站。这些抽水蓄能电站的开工及投运显著促进了清洁能源消纳,并提升了电力系统的调节品质及运行安全稳定性。

水泵水轮机是抽水蓄能电站的核心部件之一。抽水蓄能机组普遍采用高速双向旋转设计、容量大、水头高,水泵水轮机转轮流道相对狭长,使得抽水蓄能机组产生了独特的水力不稳定现象,包括S特性区[1]、驼峰区[2]等。这些水力不稳定现象使得抽水蓄能机组过渡过程调节保证校核较常规机组更为复杂。因此,导致了与水电机组截然不同的过渡过程调节特性,如发电甩负荷过程中球阀参与调节[3,4],水泵断电时机组反转等一系列现象[5,6]。其中球阀是否参与调节目前已获得广泛共识,即限制球阀参与机组过渡过程调节,而水泵断电工况是否允许机组反转以及发生反转后机组转速上升率在工程实际上并没有获得共识,对水泵断电反转是否影响机组安全稳定缺乏有效评估,这也直接导致水泵工况断电反转近额定转速的相关电站在竣工验收时遇到一系列不可控因素。有鉴于此,本文以实际电站为研究对象,对水泵工况断电反转所涉及的问题进度剖析,探索机组反转对抽水蓄能电站的过渡过程影响规律,从过渡过程评价参数、材料应力极限强度、压力波动幅值等方面进行分析,以期明晰抽水蓄能机组水泵工况断电反转相关问题,为抽水蓄能电站的竣工验收和稳定运行提供参考依据。

1 机组概述

某抽水蓄能电站安装4台单机容量为300 MW的混流可逆式抽水蓄能机组,上库水位变化范围716~733 m,下库水位变化范围163~181 m,水泵最大扬程577 m,流量45 m3/s,水泵最小扬程539 m,流量53 m3/s,额定转速500 r/min,析出高度-70 m。引水系统采用一洞两机竖井式布置,竖井中部设置中平段。引水系统全长1 400.7 m,尾水系统全长1 220.8 m,输水系统总长2 621.5 m(1号机组)。

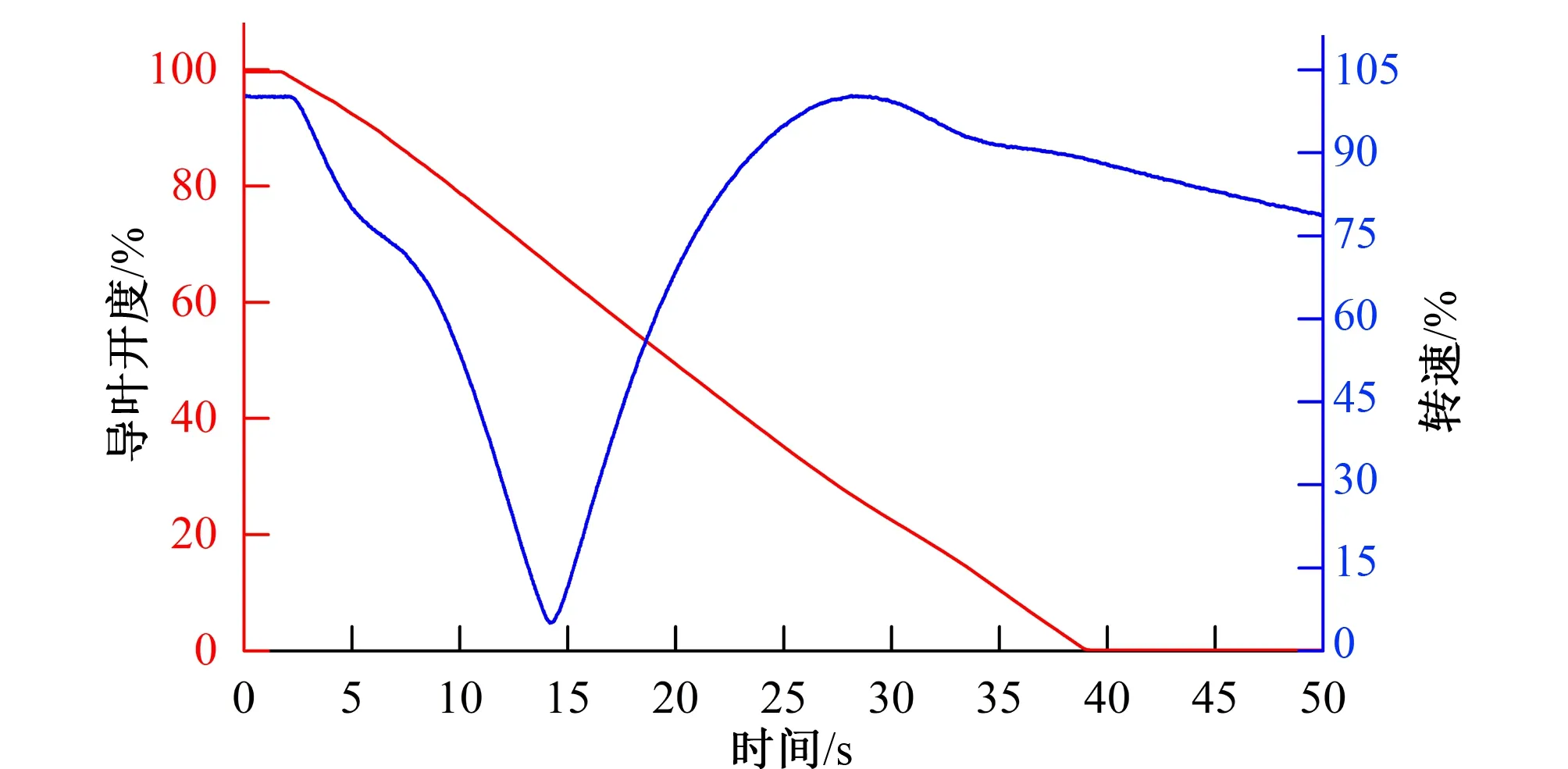

2016年该电站首台机组(1号水力单元1号机组)调试期间进行了水泵工况断电试验,试验时上库水位712.9 m,下库水位169.4 m。试验过程中导叶关闭规律与机组转速见图1所示,机组蜗壳进口与锥管压力波形见图2所示。

图1 水泵断电时导叶关闭规律与机组转速曲线Fig.1 Guide vane closing principle and unit speed in pump load rejection

图2 水泵断电时蜗壳进口与锥管压力曲线Fig.2 Spiral case pressure and cone tube pressure in pump load rejection

从图1可见,在一段导叶关闭规律为37.6 s/100%时,机组出现了反转现象,最高反转转速接近额定转速,机组蜗壳进口压力最大值为6.376 MPa,尾水锥管压力最大值与最小值分别为1.565 MPa和0.149 MPa。从调节保证方面看,实测结果满足机组调节保证要求,机组能够安全稳定运行。水泵断电机组发生反转时,机组主轴有可能承受较大的反转力矩,反转力矩受转速变化率的影响,而转速变化率由导叶关闭规律所决定。因此,调节导叶关闭规律能够实现对主轴受力的优化。导叶关闭规律的调整将导致过渡过程参数变化,下文将采用数值计算、辅助现场试验的方式对这一过程进行评估。

2 数值计算

2.1 模型与保证参数

采用基于特征线法的水力过渡过程计算是对导叶关闭规律优化及过渡过程参数评价的有效途径[7]。本文利用SIMSEN软件[8]建立该电站1号水力单元数值仿真模型,相关组件见图3所示,整个系统包括:上库、上游闸门井、上游调压井,上游侧引水管路、上游侧岔管、水泵水轮机、下游侧岔管、下游侧引水管路、下游调压井、下游闸门井等。

图3 电站1号水力单元数值仿真模型Fig.3 Numerical simulation model of No.1 hydraulic system

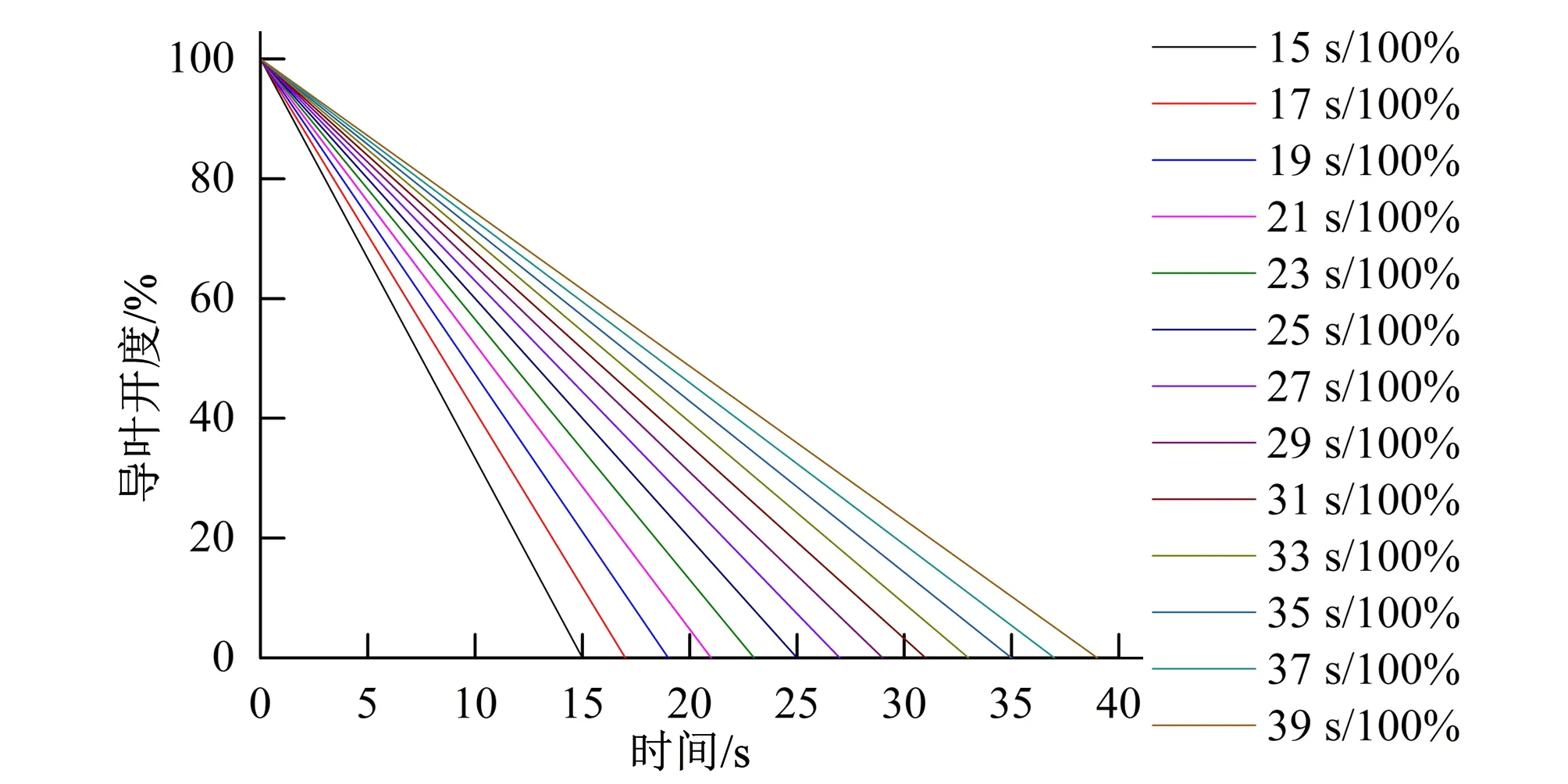

为充分研究导叶关闭规律对水泵断电工况的影响,计算时采用的导叶关闭规律从15 s/100%~39 s/100%,每隔2 s计算一次,见图4所示。计算的上、下库水位条件与第一节中实际测试条件相同。

图4 计算工况的导叶开度规律Fig.4 Guide vane closing principle for calculated working points

2.2 模型验证

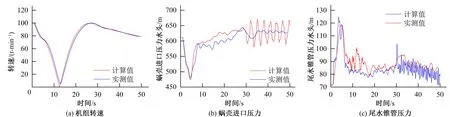

1号水力单元1号机组在上库水位712.9 m、下库水位169.4 m时水泵断电数值仿真和实测结果见图5所示。考虑到:一是蜗壳进口和尾水锥管压力采用测压管路进行测试(见图2所示),信号中包含有由于测压管路动态效应导致特定频率成分放大[9]以及噪声[10]等;二是真机实测信号中包含动静干涉频率、叶片过流频率等高频信号[11],而数值仿真模型中这些频率成分并不能够真实模拟,因此采用经验模态分解方法[12]提取压力信号中的趋势项,采用趋势项与计算结果进行比较,以验证模型的有效性。

表1 调节保证条件Tab.1 Requirements for guarantee calculation

图5可见:当前水位条件下,实测转速曲线与计算转速曲线基本重合,反转转速实测值100.4%、计算值99.7%,误差小于1%;蜗壳进口压力与尾水锥管压力在前30 s基本具有一致的变化规律,随后计算压力波动略大于实测值,但计算值与实测值具有一致的变化趋势,蜗壳进口最大压力实测值643.4 m、计算值670.5 m,误差为4.2%,尾水锥管进口最大压力实测值118.9 m、计算值124.7 m,误差为4.9%。引起计算值的压力波动主要的原因在于水泵反转后,机组进入S特性区导致计算值大幅波动,S特性区曲线受限于磁滞效应、旋转失速及试验方法等影响[13],模型的特性曲线不能精确反映实际情况,使得计算与实测出现偏差。综上所述,计算曲线与实测曲线基本吻合,数值模型与实测结果一致,模型有效。

2.3 计算结果分析与讨论

利用SIMSEN软件,采用图4所示一段式导叶关闭规律,各关闭规律下的轴扭矩、机组转速、蜗壳进口压力、尾水锥管进口压力、上库闸门井、下库闸门井、上库调压井和下库调压井等计算结果分别见图6(a)~(h)。图中各导叶关闭时间下,5 s前机组处于稳定抽水状态,水泵断电起始时刻均为5 s。图7给出了关键参数随导叶关闭时间的变化规律。

从图6(a)可见:①对不同导叶关闭规律而言,力矩方向是否发生改变取决于导叶关闭时间。当导叶关闭时间小于等于15 s/100%时,力矩方向不会发生改变,此时力矩均为制动力矩,制动力矩所消耗的功与机组储能迅速平衡,使得机组快速停机至零;当导叶关闭时间增大时(大于15 s/100%),由于关闭时间延长,转动系统所吸收的能量除平衡机组储能外,将使得机组向反向加速,并在导叶完全关闭后在轴承摩擦力矩、风阻力矩等作用下缓慢减速;而当导叶关闭时间大于31 s/100%时,由于水泵水轮机在第一和第四象限存在典型的S型特性,导致力矩方向来回发生改变。②水泵断电后,随着导叶关闭,前6.5s(5.0~11.5s)机组力矩急剧减小后增大,不同导叶关闭时间下的力矩曲线重合,这表明在这一时间段内导叶关闭时间变化不影响水泵力矩变化规律;该阶段内由于发电电动机失去与电网的联系,电磁力矩降为零,不考虑轴承摩擦、通风等阻力矩时,造成力水力矩与电磁力矩的平衡关系遭到破坏,水泵水轮机工况点从模型特性曲线的第三象限迅速穿向第二象限。断电过程轨迹线见图7所示。③机组力矩的极值随着导叶关闭时间的增大逐渐增大,对应时刻亦随着导叶关闭时间的延长而延长。

图5 水泵断电过程参数实测值与计算值对比Fig.5 Calculated and measured parameter comparison in pump load rejection

图6 水泵断电时不同导叶关闭规律关键参数数值仿真结果Fig.6 Key parameter trends for different guide vane closing principle in pump load rejection

图7 断电过程单位转速与单位流量轨迹线Fig.7 Traces of n11 and Q11 in pump load rejection

图6(b)所示的机组转速特性在前6.5 s(5~11.5 s)时间范围内也重合,而转速变化量是在力矩的作用下产生的,从而进一步验证了这一时段内导叶关闭时间对机组的力矩不产生显著影响。在导叶关闭时间小于等于15 s/100%时,机组未发生反转;而当导叶关闭时间大于15 s/100%后机组均出现反转。反转转速极值及其对应时刻取决于导叶关闭时间大小。

对图6(c)和6(d)中的蜗壳进口和尾水进口压力:①整体上看,当导叶关闭后由于水锤波形在分别在蜗壳进口与上库间和尾水进口与下库间来回传播,导致相应监测点出现大幅压力波动,该压力波动峰值在管道系统阻尼作用下逐渐衰减;受压力波传播速度和上下游流道长度影响,蜗壳进口压力波动周期大于尾水进口压力波动周期;由于计算误差的影响,图中压力脉动波形呈现出某种不光滑的随机状态。②在前5 s(5~10 s)时段内,两个测点压力变化趋势重合,基本不受导叶关闭时间的影响;在10~18 s时段内,压力波动分别具有相同的变化趋势。

图6(e)和6(f)给出了上、下库闸门井的水位波动情况,从图中可见,导叶关闭时间从15~37 s/100%之间变化时,上库闸门井水位波动在711.52~714.06 m之间,下库闸门井水位波动在168.71~170.59 m之间,水位波动受导叶关闭时间影响小。引起原因主要在于:上、下库闸门井分别与上、下库相连,位置接近,相较于管道中水体而言,上下库水体质量大,受调压井有效控制,水泵断电所产生的水击能量不足以对上下库水位产生大幅波动。

最终仿真结果如图4中红色曲线所示,其中蓝色曲线为电路仿真结果。红色曲线上的A1、A2两点是通带边频点,其插损分别达到了0.43 dB和0.38 dB;而B1、B2是带外抑制点,分别达到73.4 dB和36.2 dB;另外C点是由飞杆引起的谐波,不影响通带外的抑制要求,而谐波从9 GHz附近开始对远端抑制产生影响。

图6(g)和6(h)上下游调压井水位波动可见,调压井水位波动幅值受导叶关闭时间影响,随着导叶关闭时间的增大,调压井水位波动幅值逐渐增大,但波动周期与导叶关闭时间无关,调压井水位波动周期主要受调压井及管路特征尺寸的影响[14]。

从图7断电过程中单位转速n11和单位流量Q11的轨迹线可以看出:不同的导叶关闭时间情况下,轨迹线由第三象限向第二象限穿越时轨迹线存在重合区域,这进一步验证了导叶关闭时间对水泵断电时初始阶段的力矩、转速、关键监测点压力等不产生影响;同时,在导叶关闭时间大于15 s/100%后,轨迹线将经历第一象限水轮机工况,进一步当关闭时间大于31 s/100%时,轨迹线将穿越第四象限,经历反水泵工况。由于第一象限中存在典型的S特性区,过长的导叶关闭时间将造成水泵水轮机长时间在S区内运行,而S区内存在由于旋转失速造成的大幅压力脉动[15],降低了机组的运行稳定性,增大了机组转速失控的风险。

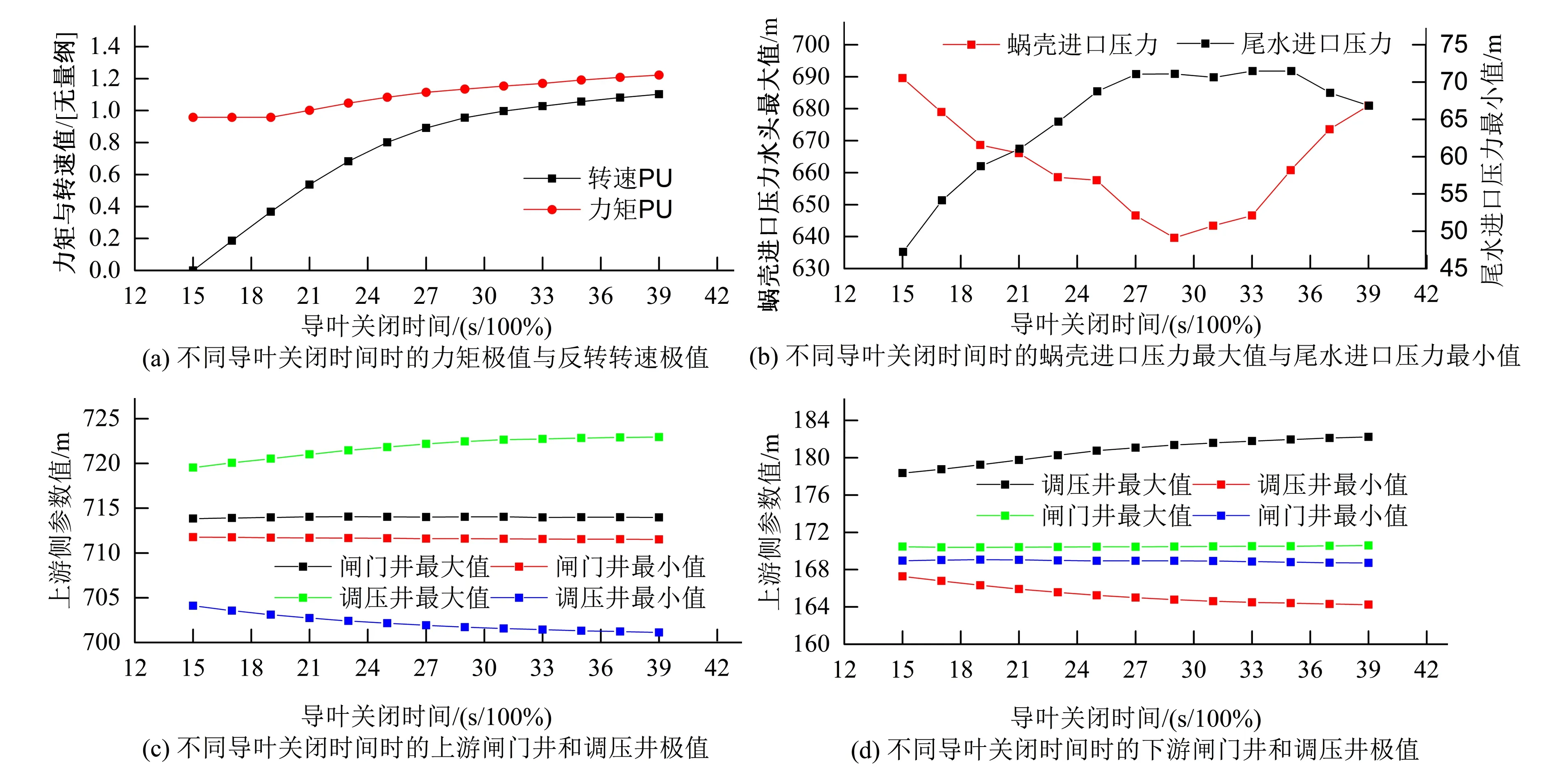

为探索不同导叶关闭时间对关键测点极值变化的影响,图8给出了水泵断电过程中反转转速(以额定转速为基准的相对值)、最大力矩(以额定力矩为基础的相对值)、蜗壳进口压力最大值、尾水进口压力最小值、上库调压井水位极值、上库闸门水位井极值、下库闸门水位井极值和下库调压井极值等关键控制参数的变化规律。

图8 调节保证参数与导叶关闭时间关系曲线Fig.8 Trends between guarantee parameters and guide vane closing time

从图8可见:随着导叶关闭时间的延长,机组反转转速、反转力矩、上库调压井水位最大值、下库调压井水位最大值有增大的趋势;上下库闸门井水位极值基本保持恒定,基本不受导叶关闭时间的影响;蜗壳进口压力最大值呈倒“V”型趋势,随导叶关闭时间的延长先增大后减小;尾水进口压力最小值呈“V”型趋势,随关闭时间的延长先减小后增大。

导叶关闭时间取决于调节保证计算控制值,良好的导叶关闭规律应保证机组调节保证参数在容许范围内以有利于机组的长期安全稳定运行。图8所示计算工况下的调节保证结果,压力参数和水位参数均远小于表1给出了的调节保证参数控制值。通过本站典型工况的调节保证计算表明,决定导叶关闭时间的关键控制工况并非水泵断电工况,在不同的水位组合条件下,水轮机甩负荷时调节保证参数均较水泵工况严苛。因此,对于具有反转特性的抽水蓄能机组,水泵工况的导叶关闭规律一方面取决于具体的全特性曲线,另一方面取决于断电后机组是否发生有害影响。对具体机组,全特性曲线是固定的,判断水泵断电情况下的导叶关闭规律是否适当主要由机组的安全性所决定。案例机组研究表明蜗壳进口和尾水进口压力以及调压井、闸门井的水位并非影响过渡过程机组安全的关键控制因素,机组的安全性主要取决于反转转速和力矩。从图7(a)、图7(b)和图8(a)计算结果看,水泵工况断电时,由于导叶关闭时间长,机组反转转速将存在超过额定转速的风险,此时极有可能触发电气一级过速,同时力矩也将超过额定力矩,引起主轴运行风险。然而,通过降低导叶关闭时间,控制其在一定时间范围内,反转速度和力矩能够分别控制在额定转速和额定力矩以下。考虑到导叶关闭速度受调速油压系统固有特性限制,同时受导叶关闭力矩的限制,存在关闭速度最大极限,即最小导叶关闭时间,因此导叶关闭时间存在实际下限。

水泵断电时快速关闭导叶虽然可以使得机组能够完成快速停机,然而从图7(c)和图7(d)可见,会引发大幅值的蜗壳进口和尾水进口压力波动。当球阀工作密封存在缺陷或故障产生泄露时,将会成为典型的水力激振扰动源,造成球阀工作密封用水水源压力不稳定,触发球阀自激振动[16,17],引起上游压力管道更大幅值的压力波动,从而造成严重的后果,故导叶关闭时间不宜过小。

3 结 论

本文针对可逆式抽水蓄能机组水泵断电工况发生的反转问题,利用商业软件进行建模并采用实测数据对模型进行了验证,在此基础上研究了一段式导叶关闭规律下的调节保证参数变化规律,获得以下结论。

(1)水泵断电时,不同导叶关闭时间情况下,自断电时刻转轮自第三象限向第二象限发展过程中存在一个阶段,在此阶段内,包含转速、力矩、压力极值等调节保证参数变化趋势重合,基本不受关闭时间限制;

(2)水泵断电机组反转时,随着导叶关闭时间的增大,反转力矩和反转转速逐渐增大,蜗壳进口压力存在最大值,尾水进口压力存在最小值,上、下库调压井和闸门井水位波动极值变幅较小;

(3)水泵断电时机组是否反转取决于导叶关闭时间,导叶关闭时间最小值受蜗壳进口前压力波动和调速器油压系统固有时间特性限制;导叶关闭时间最大值受反转转速和主轴力矩所限制。

(4)在反转力矩和反转转速不超过额定值的条件下,存在最佳的导叶关闭时间使得调节保证各项参数能够达到最佳的协调。

□