自装卸拖挂车行驶性能仿真分析探究

2020-08-20张丽华

张丽华

摘 要: 随着社会需求的不断增多,自装卸拖挂车的行驶性能要求不断提升,在设计该类型拖挂车过程中,需要利用SoildWork、ADAMS等多种仿真模拟软件结合基础理论知识进行自装卸拖挂车的模型构建,以仿真模拟的方式来模拟其行驶性能,从而了解拖挂车的车轮、主要结构等部位的受力情况,从而确定好该类型拖挂车的液压缸选型,确保拖挂车的行驶性能稳定,为后续产品的技术更新奠定基础。本文先介绍自装卸拖挂车结构,然后构建模拟模型,最后对其行驶性能展开仿真分析。

关键词: 自装卸拖挂车;行驶性能;仿真分析

【中图分类号】 U463.4 【文献标识码】A 【文章编号】1674-3733(2020)14-0181-02

虽然国家经济水平正处于不断上升的状态,企业数量也在不断增多,但企业在拖挂车方面的要求也在不断提升,期望能够具備更加自动化的装卸机械设备来帮助自身完成搬运工作。自装卸拖挂车的出现促使企业搬运流程更加减缓,其在搬运过程中的人力劳动需求逐渐减少,运输的效率提升的同时运输成本却得到控制。为了进一步提升拖挂车的性能,生产企业开始研究自动化程度更高的拖挂车,要求其在行驶过程中具备足够的安全性和可靠性,并在设计过程中构建仿真模型。下文将就拖挂车的行驶性能展开仿真分析。

1 自装卸拖挂车概述

如图1所示是自装卸拖挂车的主要构造,从图中信息可以了解到,该类别的自装卸拖挂车主要包含了车架、液压缸、托架、货叉、车轮以及支撑轮六个主要部分构成,其中液压缸主要和车架相连接,交叉点为D点,而液压缸的活塞杆则和托架相交,焦点则是C点,货叉和托架在B点相较,车脚则和托架在O点相较。此时将货物处于A的位置进行运输,要保持托架处于水平位置,此时拖挂车在写在获取的过程中,液压缸将产生一定推力,促使托架呈现出逆时针转动的情况,促使货叉和地面进行接触。而拖车此时将会在牵引车的辅助下不断向前行驶,完成自动卸载货物流程。而在装载货物的时候,拖车将处于后退的状态,货叉将会逐渐延伸到货物底部,此时液压缸[1]。

此次将会先明确具体的设计任务书,而该任务书当中将会表明自装卸拖挂车的尺寸数据以及对应的承载数据。率先依据各类数据构建托架装配模型,利用UG软件完成各类主要组件的三维建模。

除了对分支部件进行三维建模以外,也将会依据整个自装卸拖挂车的结构进行设计,以SoildWork软件完成各个部件的模拟装配,并且测试其承载性能情况[2]。

3 自装卸拖挂车行驶性能仿真分析

3.1 自装卸拖挂车仿真模拟概述

自装卸拖挂车主要是通过托架来完成自动装卸,在液压缸的作用下,托架和货叉连接的位置将受力,此时货叉将会进行翻转,如果是逆时针翻转则会配合完成卸车工作,而如果是顺时针翻转则会配合完成装车工作。而自装卸拖挂车在完成装卸工作时需要拖车向前或者是向后进行移动,此时的移动轨迹及结构性能是装卸工作稳定性和安全性的主要保障[3]。从上文结构模型分析中能够了解到,货叉以及托架这两个部分是主要承载货物装卸的部件,而能够促使整个自动装卸环节完成的动力源则是液压缸。因此,在进行拖挂车的行驶性能模拟过程中,需要先获取液压缸的相关数据,制定出液压缸在拖挂车向前或向后移动的受力曲线,然后了解叉装环节货物在货叉旋转过程中所产生的叉装力,此时拖挂车的左右轮胎也会随着货叉的旋转角度变化而承受不同程度的压力,进而会衍生出对应的受力曲线[4]。针对上述曲线数据展开详细分析,最终会能够制定出更为优质的叉装活动柜方案。

3.2 仿真模型构建

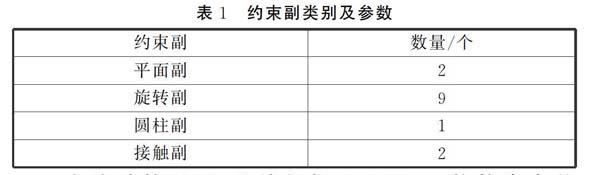

此次利用UG软件开展三维模型构建,在ADAMS当中,将模拟出的货叉以及托架构件等装配到一起,促使各类主体构件通过旋转等方式进行连接,此时模拟出的获取将会在平面副Planar和托架以及货叉分别连接,而液压缸也将会和圆柱副Cylindrical连接起来,此时车轮与地面将会出现接触副Contact连接的状态,此时可以得到约束副类别及参数[5]。见表1。

在该种情况下,继续根据SoildWork软件当中的ADAMS模块,针对各个部件进行求和处理,从而添加自动装卸拖挂车的运动副,完成驱动环节添加,此时自装卸拖挂车的模拟运动样机模型才能形成。

3.3 受力分析

此时针对拖挂车的模型进行受力分析需要先对模型进行验证,并且完成仿真计算,此时能够在SoildWork软件的ADAMS/View模块中查看液压缸在拖挂车向前或向后移动情况下其受力变化情况以及货物在货叉旋转转动情况下所承受的叉装力情况等数据。

3.3.1 液压缸所承受的外力变化分析

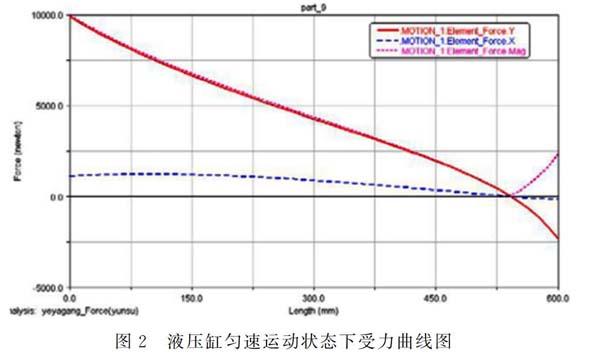

如图2所是为在液压缸处于速度为20mm/s时,进行匀速运动所承受的力变化情况,从图中的信息可以了解到,此时受力曲线正在根据自装卸拖挂车的装货环节运动而产生变化,当处于匀速运动状态,其在X方向和Y方向所承受的力变化不同,而液压缸的伸缩形成变化曲线也不同。从曲线当中的数值可以了解到,当拖挂车的形成处于0-540mm的时候,液压缸处于受拉力的状态,且这种拉力会随着距离的增加而变小。而当液压缸处于540mm形成的时候,则处于不受力的状态,但当形成一经超过540mm且处于600mm以内的时候,液压缸则会受到压力的影响,且随着距离的增加,液压缸的压力值也会随之增加。此时整个拖挂车的装货过程,液压缸需要承受的最大压力是10000N,而其需要承受的最大拉力值则是2400N。

如果液压缸是在20mm/s速度下进行变速运动,那么此时其受力曲线则如图3所示。从图3中的信息可以了解到,当液压缸处于Y方向时的受力最为明显,尤其是在货叉刚刚开始运动的时候,其所承受的力为10300N,而在液压缸的形成逐渐增加的情况下,其所承受力处于逐渐减小的状态。如果货叉停止旋转,此时其所产生的拉力也最小,仅为300N。对比匀速状态和变速状态的液压缸受力情况, 明确当液压缸的形成属于0-450之间的时候,其所承受的力在变化趋势方面呈现出趋同性,但很明显处于匀速状态的液压缸所承受的力在变化趋势上更明显。而如果是处于450-600mm形成之间,此时液压缸如果是处于匀速运动状态,其原本的拉力会转化为压力,如果是处于变速运动状态下,则液压缸所承受的依然是拉力。

如图4所是为货物承受货叉驱动情况下所受到力的变化情况,从图中的信息可以了解到,如果液压缸处于匀速运动状态,此时货物将会沿着X方向承受货叉的力,而此时货叉刚刚开始运动的时候,货物需要承受的压力处于最大值的状态,其准确数值是3900N,而在完成叉装环节的时候,货物所承受的正压力则最小,数值是0,此时将货物直接水平放置在托架上,并且完成了整个自动叉装工作[6]。从图中信息不难发现,当货物处于被叉装的环节,其所承受的压力一直都是正压力,而如果货物还没有脱离货叉,且不会发生倾翻的情况,其能够直接安全可靠的完成叉装工作。

图4 液压缸匀速运动时货物受力曲线如图5所示是在液压缸处于变速运动的时候货物的无线运动情况,此时的液压缸运动比较贴近油缸运动情况,液压缸会产生一定惯性,开始运动以及停止运动的时候其速度都是0,但因为运动过程中速度产生变化,因此会导致货物所承受力有所增加,当货物处于45-90°的时候,其承受的压力则会减少。而最后环节的时候,货物所承受的力会转化为负值,此时货物很容易出现倾翻的情况。

本次在了解自装卸拖挂车处于行驶状态时的受力变化情况,构建对应的三维仿真模型,通过对UG软件的应用构建关于拖挂车的整车模型和构件模型,并且对其整合货物叉装环节进行分析,了解液压缸的受力情况以及货物的受力情况。通过对各类数值的计算,并且翻阅液压缸的设计手册,能选择出合适的液压缸型号,促使其所传输的动力能够满足自装卸拖挂车的叉装需求,提高货物叉装质量,保证工作流程安全性。

参考文献

[1] 陈坤, 李君, 曲大为,等. 农田作业工况下拖拉机性能仿真分析与试验[J]. 科学技术与工程, 2019, 19(06):115-120.

[2] 沈鹏云, 宋学锋, 戴飞,等. 基于MBD-DEM的胡麻喷药机越障性能仿真分析[J]. 中國农机化学报, 2019, 040(006):67-70.

[3] 范若寻, 刘杰, 刘军,等. 动态仿真分析车辆低频振动对人体腰椎的损伤机制[J]. 中国组织工程研究, 2018, 22(035):5648-5654.

[4] 杨旻皓, 张兰芳, 王明炯,等. 城市地下快速路驾驶模拟仿真试验方法研究[J]. 中国市政工程, 2020(2):1-5.