聚异丁烯丁二酸醇酯高分子乳化剂合成探讨

2020-08-20黄正华

黄正华

(葛洲坝易普力湖北昌泰民爆有限公司,湖北宜昌443100)

0 引言

国内乳化炸药研发至今30 多年,乳化炸药用乳化剂的研究、开发与应用一直是乳化炸药研发中的重点。 失水山梨醇单油酸酯是一种典型的非离子型表面活性剂,其商业名称为Span80,它具有较好的乳化、分散、渗透和增溶等特性,是最早应用于乳化炸药中的一种乳化剂并且至今仍在使用[1]。Span80 一般是以山梨醇、油酸为原料,在一定的温度条件和催化作用下,经酯化反应得到的产物[2]。

随着乳化炸药的广泛应用,工业上对乳化炸药的稳定性要求越来越高,因此,不断出现新型乳化炸药用乳化剂。 其中最具代表性的是国外率先将用于润滑油、燃油的高分子分散剂——聚异丁烯丁二酰亚胺用于乳化炸药,所制备的乳化炸药稳定性优良[3]。 聚异丁烯丁二酰亚胺是以聚异丁烯和马来酸酐为原料,在一定条件下反应生成聚异丁烯丁二酸酐,然后将聚异丁烯丁二酸酐与多烯多胺反应生成丁二酰亚胺,此类产品又俗称T 剂。 目前,全国大部分乳化炸药生产公司都使用此种乳化剂。该类乳化剂在提高乳化炸药储存稳定性方面发挥了较大的作用[4]。 但随着国内静态乳化、高温敏化或静态乳化、中低温敏化技术的大量应用,聚异丁烯丁二酰亚胺类乳化剂在该生产线上的作用明显不足,主要是由于其分子量较大,运动黏度较大,造成乳化所需的剪切强度较大,乳化效果不理想,易乳性不佳。 在系统中,基质泵压力偏高,对安全不利。 同时,由于该类乳化剂亲水性较差,导致乳化能力较差,抗剪切能力差,生产的乳化炸药性能衰减较快,储存稳定性较差。

聚异丁烯丁二酸醇酯高分子乳化剂,属高分子乳化剂的一种,在生产中得到了一定的应用。 该酯类高分子乳化剂是由聚异丁烯丁二酸酐与一定量的溶剂正丁醚及二甘醇在催化剂作用下酯化合成。合成反应为聚异丁烯与顺丁烯二酸酐在氮气保护下,通过热加合法的烃化反应,合成出中间体聚异丁烯丁二酸酐。 聚异丁烯丁二酸酐与一定量的溶剂正丁醚及二甘醇在催化剂磷酸(催化剂的加入量为总质量的0.02% ~0.08%)作用下,发生酯化反应。 由于合成工艺不同,各生产厂家生产出的高分子乳化剂质量差别较大,即使同一厂家生产的不同批次的高分子乳化剂的质量也有很大差别。 结合生产实际对乳化炸药用聚异丁烯丁二酸醇酯高分子乳化剂的生产工艺进行实验考察,确定了合适的生产工艺。

1 生产工艺

生产高分子乳化剂多采用氯化法工艺生产,即普通高分子量的聚异丁烯与顺丁烯二酸酐在催化剂氯气作用下,发生烃化反应,生成聚异丁烯丁二酸酐,再与多烯多胺反应生成T152、T154 等酰胺类产品。 氯化法生产工艺对生产设备材质要求较高,生产效率较低,且污染环境,腐蚀设备及危害职工身心健康[5]。 同时酰胺类产品用于乳化炸药生产时,由于其不能乳化、黏度较大等原因,造成这类炸药的适应性、基质和产品的输送性能较差。

针对上述问题,改变乳化剂亲水基团,使乳化剂产品黏度适中,乳化能力强,炸药储存稳定性好。主要生产工艺如下。

1)首先采用热合法合成聚异丁烯丁二酸酐(烃化反应):将一种α-烯烃含量高的聚异丁烯与顺丁烯二酸酐按工艺配比(物质的量比)1 ∶2.8 配料,在氮气保护下,通过热加合法,在180 ~200 ℃发生烃化反应,反应时间为300 ~350 min,生成高含量的聚异丁烯丁二酸酐。 化学反应方程式如图1 所示。

图1 聚异丁烯丁二酸酐的合成方程式

2)酯化反应:聚异丁烯丁二酸酐与一定量的溶剂正丁醚及二甘醇在催化剂作用下,按工艺配比(物质的量比)1 ∶0.3 ∶2 配料,催化剂磷酸的质量分数为0.05%,在140 ~150 ℃发生酯化反应,反应时间为120 ~150 min,生成聚异丁烯丁二酸醇脂,即生成乳化炸药用酯类高分子乳化剂初成品。 化学反应方程式如图2 所示。

图2 聚异丁烯丁二酸醇脂的合成方程式

3)将乳化炸药用酯类高分子乳化剂初产品沉淀分离后添加一定量的助剂调整HLB 值,最后生成乳化炸药用酯类高分子乳化剂成品。 聚异丁烯丁二酸醇脂生产工艺流程如图3 所示。

图3 聚异丁烯丁二酸醇脂生产工艺流程

2 生产工艺影响因素

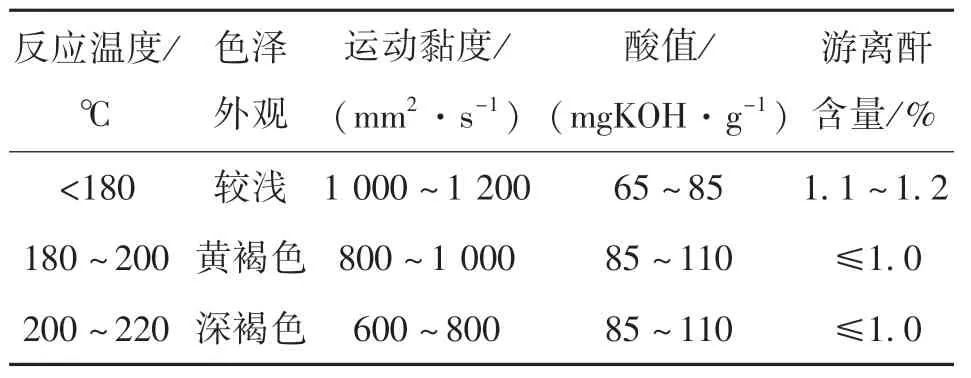

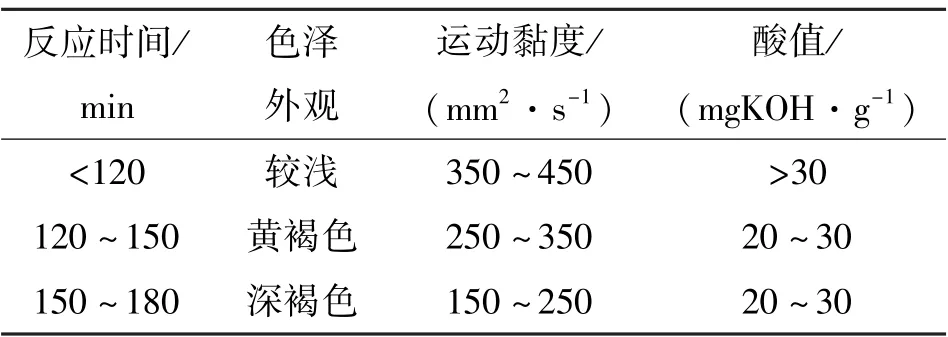

为获得乳化剂合成的最佳工艺条件,进行了反应温度和反应时间对乳化剂产品质量影响的实验,考察了乳化剂合成的烃化反应和酯化反应。 实验结果见表1 ~4。

表1 烃化反应不同反应温度下的性能指标数据

表2 烃化反应不同反应时间的性能指标数据

表3 酯化反应不同反应温度下的性能指标数据

表4 酯化反应不同反应时间的性能指标数据

按照合成工艺要求,首先确定原材料投料比。根据不同批次原材料的差异,投料比在较小的范围内调整。 若物料比例变化较大,生产的产品各项检测指标偏差就会较大,易出现产品不合格的现象。

烃化反应的完全程度也是影响生产工艺的重要因素。 烃化反应不完全,聚异丁烯的转化率就会降低,从而影响产品质量和收率。 生产的产品指标酸值过高,运动黏度偏大,流动性差,产品易分层,成乳极限量大,产品乳化能力低,从而影响乳化炸药生产的产品质量。 烃化反应过度,聚异丁烯就会出现碳化现象,生产出的产品色泽较深,运动黏度偏低,有效成分含量减少,虽然产率较高以及乳化剂的流动性较好,但是影响了乳化能力,生产出的乳化炸药产品质量较差,影响了储存期,性能衰减特别快。 这就要求选择最佳的反应温度和时间,才能保证反应适当,从而合成出质量优良的高分子乳化剂[6]。 通过表1 ~2 的实验结果可见:烃化温度在180 ~200 ℃,反应时间在300 ~350 min 时的烃化产品是合成乳化剂较好的中间体。

酯化反应的温度和时间是影响乳化剂性能和质量的关键因素。 酯化合成时,在酸性催化剂的作用下,加热到一定温度,聚异丁烯丁二酸酐与二甘醇发生脂化反应生成聚异丁烯丁二酸醇脂。 通过调节酯化反应的温度及时间,可控制反应的程度。在生产结束前约0.5 h 取样检测半成品的酸值、运动黏度,实验结果见表3、表4。 根据检测结果确定酯化反应的最佳反应温度和时间,结果表明:酯化温度控制在140 ~150 ℃,反应时间控制在120 ~150 min 时,反应结果较为理想。

3 结语

1)酯类高分子乳化剂较聚异丁烯丁二酰亚胺类产品,更适合做乳化炸药用乳化剂。

2)采用热加合法工艺合成聚异丁烯丁二酸酐,聚异丁烯与顺丁烯二酸酐按物质的量比1 ∶2.8 配料时,烃化反应温度为180 ~200 ℃、反应时间为300 ~350 min 时的烃化产品是合成乳化剂较好的中间体。

3)聚异丁烯丁二酸酐与与溶剂正丁醚及二甘醇按物质的量比1 ∶0.3 ∶2 配料,在催化剂作用下,于140 ~150 ℃发生酯化反应,反应时间为120 ~150 min 生产的聚异丁烯丁二酸醇酯可作为优良的乳化炸药用乳化剂。