汽车主机厂模块化供货模式实现方案探究

2020-08-19熊武辉

熊武辉

前言

在过去的五年里,全球汽车工业经历一系列的变革,汽车工业的供应链正在经历着整车厂全球化的巨变,而汽车供应链的变革将会给供应商和整车厂带来收益,给行业带来机遇的同时也带来一系列的挑战。

我国为汽车制造及汽车消费大国,对于自主品牌来说,模块化技术也需重点积极推进,并结合具体业务需求,提出了适合自身业务特点的模块化实现途径。

1 模块化的业务模型

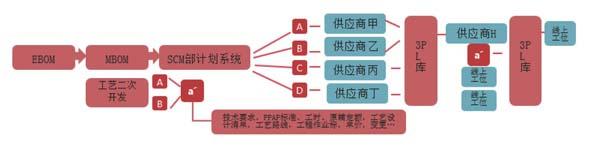

1.1 非模块化业务流程

零件从供应商甲、乙散件采购—入库—领用—分装—装配。

1.2 模块化业务流程-工艺合件路线1

工艺合件路线1零件运转流程:

零件从供应商甲、乙散件采购—入库—供应商H领用—形成模块—入库—装配

1.3 模块化业务流程-工艺合件路线2

工艺合件路线2零件运转流程:

模块零件从供应商H采购—入库—入库—装配

零件散件从供应商甲、乙-供应商H—形成模块

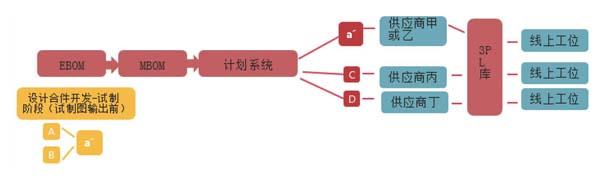

1.4 模块化业务流程-设计合件路线

设计合件路线零件运转流程:

设计结构为合件—供应商甲或乙组装合件—入库—装配

2 三种路线的优缺点对比

路线 优点 缺点 其他

工艺合件路线1 制造及采购价值链成本较低

由专业供应商提供模块业务,管理精细化 1、工艺二次开发属于新业务,独立于设计外新增一套工艺开发体系

2、新增供应商H与3PL库散件出库及总成入库结算业务

工艺合件路线2 制造及采购价值链成本较低

由专业供应商提供模块业务,管理精细化 1、工艺二次开发属于新业务,独立于设计外新增一套工艺开发体系

2、A,B供应商与主机厂结算更改为H供应商与主机厂结算。

设计合件 制造及采购价值链成本较低

由专业供应商提供模块业务,管理精细化 增加研发试制阶段图纸整合量

从以上对比可以看出,模块化整体成本收益高,同时可以实现更加精细化管理,从整体业务对比,设计合件方式更具优势。

3 设计模块化实现的三大主要步骤

3.1 产品结构模块化

首先,产品模块化是通过产品功能层次关系和产品结构层次关系的相互关联来定义的,非模块化产品功能和组成部分是相互交织的,而模块化的产品降低了各组成部分的以来程度,使之系统与其功能形成一一对应关系,所以子系统的设计者只需关注这一系统的子功能和结构,使设计更具有独立性。

3.2 模块化制造

通过产品结构层次關系和产品工艺层次关系来定义模块化制造。在模块化制造过程,由子零件组合按一层级副零件技术标准完成最后产品的组合。

3.3 采购的模块化

首先,通过在汽车设计和开发过程以及制造工艺开发过程重新定义汽车零部件结构,只有通过重新设计,相对独立的零件才能成为分总成,最后能够以模块形式组装起来。仅仅是简单将零部件装配在一起而这些零件在功能上没有有机的联系是没有意义的,反而会带来其他问题,比如:

(1)分零件组装而成的分总成由于体积庞大或者质量过大难以搬运和安装

(2)分总成的精度相对于单独的较小零件精度难以控制,与其他总成的匹配需要系统考虑

以上问题需要对产品结构重新定义,增加工装及精度控制要求,并严格按生产件量产批准程序逐项展开确认,以保证零件能否完全满足装车技术性能要求。

3.4 模块化实施阶段及供应商选择

对于大批量生产类的供应体系来讲,不同的产品开发阶段,对模块化供货响应及效能各不相同。

(1)在产品试制前介入

在产品试制前介入,可以充分发挥供应商在技术专业性,制造劳动力人力资源规划上更为充分。从而从产品试制过程,试制问题介入,同期优化,同步的人员投入,形成资源充分共享及效能最大化,产品产能及产品质量稳定性能够得到有效保障。

(2)在产品量产后介入

在量产后介入,可以依托现有产品状态,减少前期开发过程变动造成的影响,一步到位,供应商代价最小。但需要调整和重新开发产品制造工艺路线,进行零件量产审批流程的一系列的工作。对主机厂来说,额外工作投入较大。

(3)供应商选择及其自身定位

对于供应商来说,为了适应主机厂的发展方向,需作出定位:通过迅速提升模块化设计、开发及制造能力,成为能够模块化供货的一级供应商;或发展自身在某一制造技术、专门部件核心能力,成为二级供应上;或者专注于模块化劳务承接,为主机厂提供制造、装配业务等低价值业务。

总结以上内容,模块化的优势在于:

①通过与有实力的供应商协同技术开发,加快技术升级速度,可以增强主机厂与供应商竞争实力

②可以利用供应商劳动力资源,降低主机厂整体的运营成本(供应商劳动力工资水平相对主机厂偏低)

③可以减少主机厂供应商数量,提高和培育做大核心供应商,促进共同进步。

模块化的路线选择:

从目前及以后的发展趋势,通过设计合件方式,与最大化发挥模块化效能最为契合,对提升产品核心技术水平,提升产品竞争力,降低主机厂运营成本,做大做强供应商均有积极作用。

同时,主机厂因扩大战略供应商的规模,发展长期合作关系,谋求互利共赢,在新品试制阶段,与供应商合作,推进模块化实施,是模块化推进最佳阶段。