电厂高盐水作为煤泥水沉降凝聚剂研究

2020-08-19马西群宋占彬

马西群,宋占彬

(冀中能源股份有限公司 东庞矿洗煤厂,河北 邢台 054201)

选煤厂循环煤泥水体系是以水、离子和微细固体颗粒为主的多种分散态共存的混合分散体系,为实现煤泥水的澄清循环利用,常需要添加凝聚剂、絮凝剂等药剂进行煤泥水净化处理。东庞矿洗煤厂采用石膏作为沉降凝聚剂,石膏中的主要成分为微溶的CaSO4固体,在水中溶解度很低,生产过程中需要大量投放,增加了工人劳动强度。同时,凝聚剂采用单点一次加药的形式,水质硬度峰值明显,硬度呈周期性变化,导致沉降效果出现波动,影响水质[1-2].

东庞矸石电厂脱硫固硫工艺中,使用MgO进行烟气湿法脱硫。烟气中的SO2在脱硫塔中与MgO发生反应生成MgSO4,最终形成含有大量MgSO4的悬浊液。这种悬浊液由于硬度大,固体含量较高,无法直接进入电厂循环水系统,只能通过压滤机压滤再经过软化才可循环使用,但压滤产品的后续处理也需要一定的成本,总体处理成本较高,难度较大。

因此,东庞矿洗煤厂与东庞矿电厂合作,将电厂湿法脱硫产生的高盐度废水引入东庞矿洗煤厂循环水中作为沉降凝聚剂。

1 水质检验

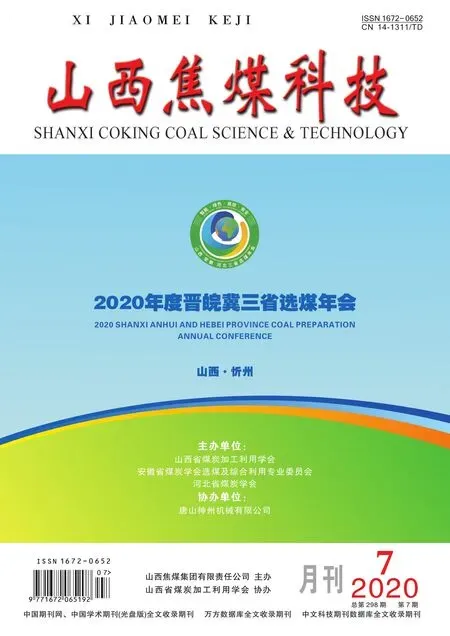

东庞矿洗煤厂在加入高盐废水前,对浓缩机溢流水及浮选机尾矿水分别进行水质检测,检测结果见表1,2.

表1 洗煤厂二段浓缩机溢流水化验报告表

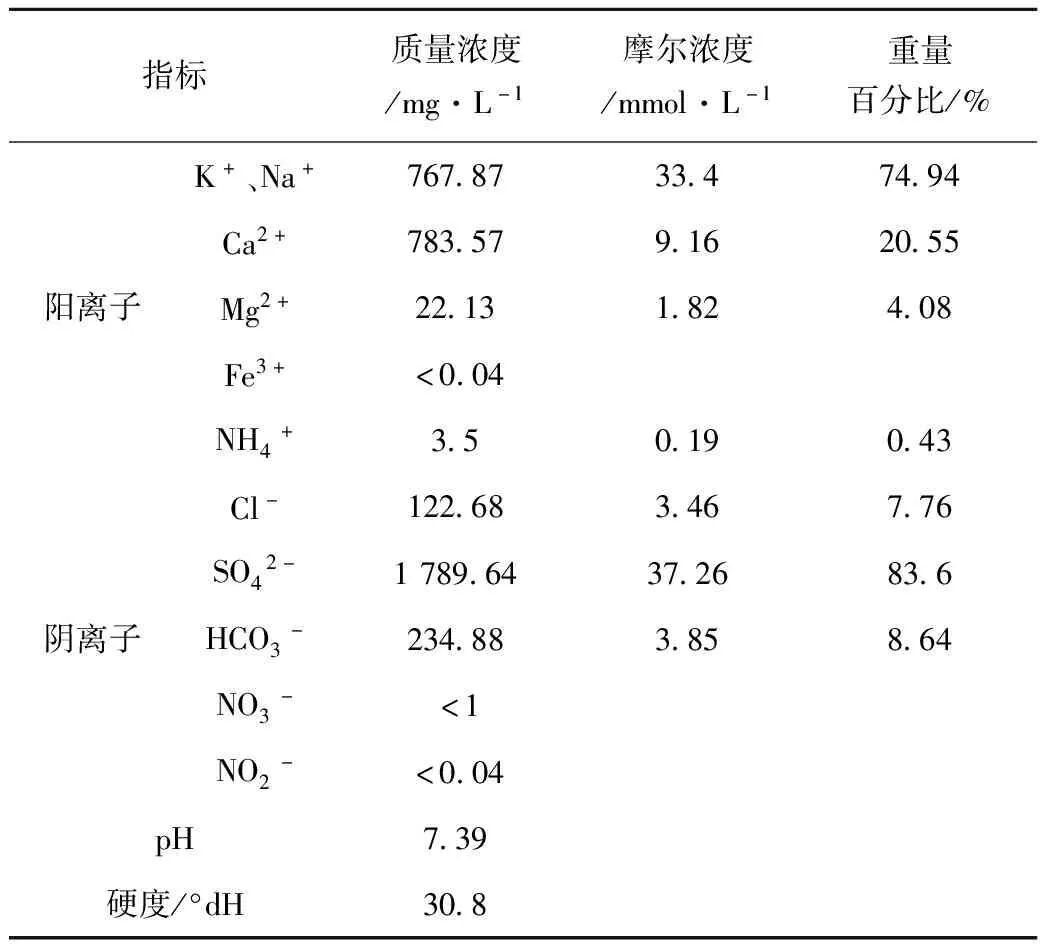

由表1,2可知,在正常添加石膏情况下,东庞矿洗煤厂由于处理量较大,Ca2+在循环水中消耗极快,循环水从浓缩机溢流出来后,经过循环到达浮选机时,硬度已下降了16.7%.水质硬度越高,煤泥水越容易澄清,且在高水质硬度下,可大幅度降低高分子絮凝剂的用量[3].当循环水硬度约大于40 °dH时,黏土矿物颗粒形成以面-面缔结为主、颗粒较大、结构紧密的聚集体,循环水也易澄清[4].因此,为了保证循环水硬度,需不断添加石膏,添加量为10~13袋/h(每袋25 kg).

表2 412-414浮选尾矿水水质化验报告表

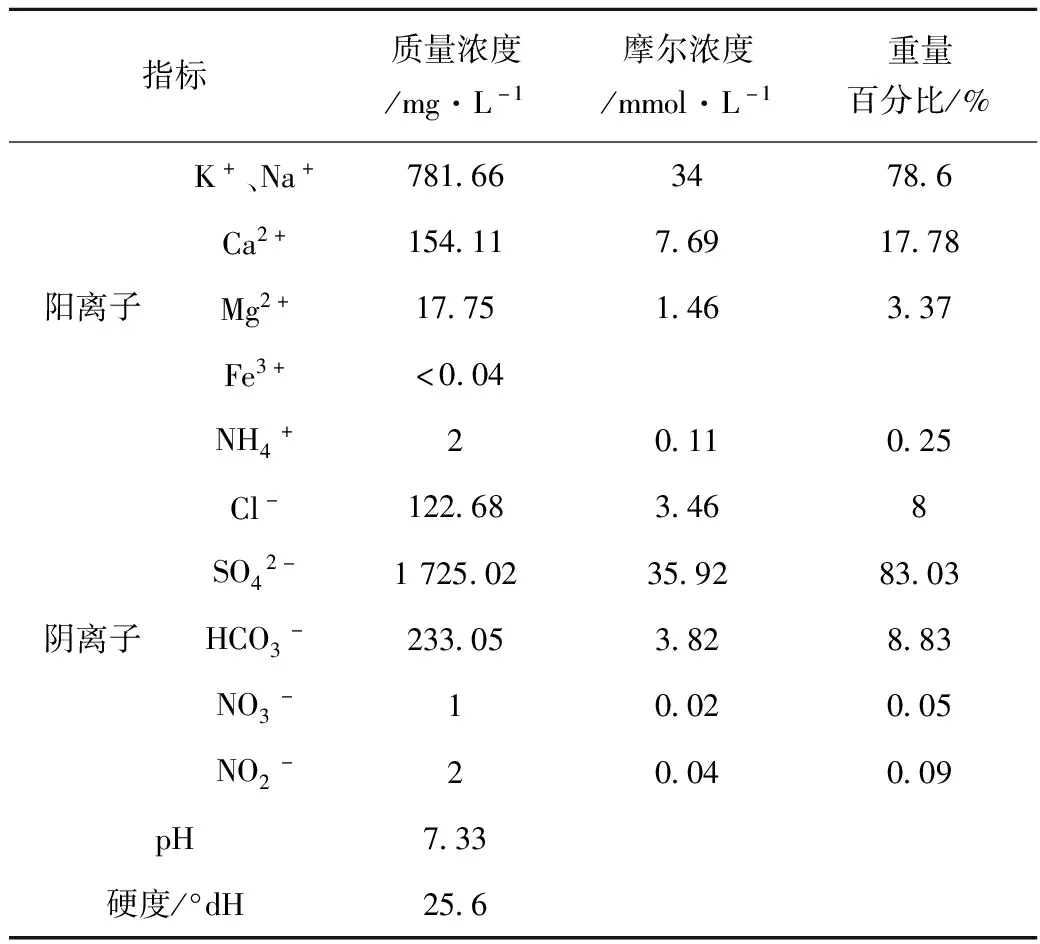

电厂高盐废水水质化验结果见表3,由表3可知,高盐废水硬度非常高,含有大量Mg2+,达1 353.8 °dH.理论上作为沉降凝聚剂没有问题,且具有添加连续稳定、不需人工添加等优点。根据东庞矿洗煤厂各产品水分计算,洗煤厂水耗为600~650 m3/日,电厂高盐度废水产量约为200 m3/日,使用电厂髙盐废水替代凝聚剂石膏的同时,还可节约洗煤厂用水量。

表3 电厂高盐废水水质化验报告表

2 絮凝沉降对比试验

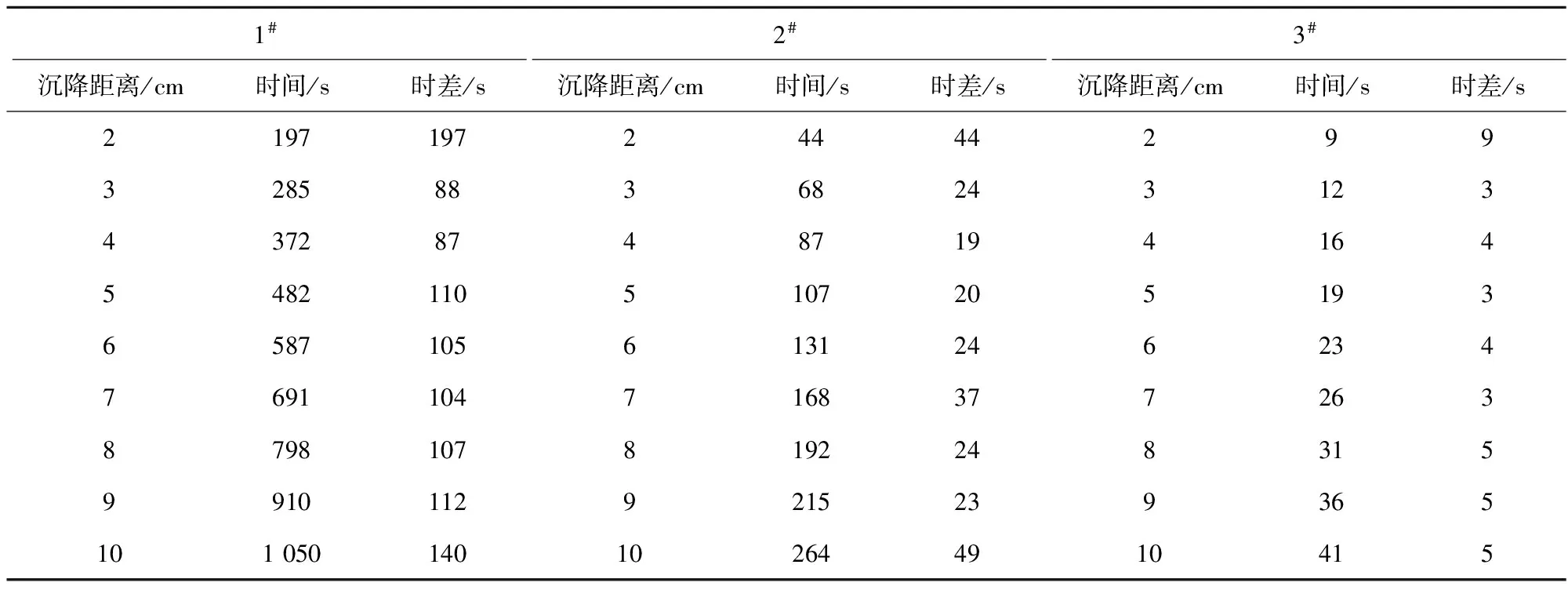

选取洗煤厂不添加絮凝剂的一段浓缩溢流分别在自然沉降(1#)、8.75 mL絮凝剂溶液+0.15 g石膏(2#)、6 mL絮凝剂溶液+2.0 mL高盐水(3#)条件下,进行沉降10 cm的试验,试验所用絮凝剂浓度为0.5 g/L,一段浓缩溢流浓度21.75 g/L,试验结果见表4,图1.

表4 絮凝沉降试验报告表

图1 沉降时间-沉降距离曲线图

由表4,图1可知,加入高盐废水后,在絮凝剂用量减少约1/3的情况,沉降速度变快。沉降过程结束后,分别取10 mL上清液,测得固体物含量分别为0.031 g、0.0 075 g、0.001 g,可以看出加入高盐废水后水质相比石膏更加澄清。

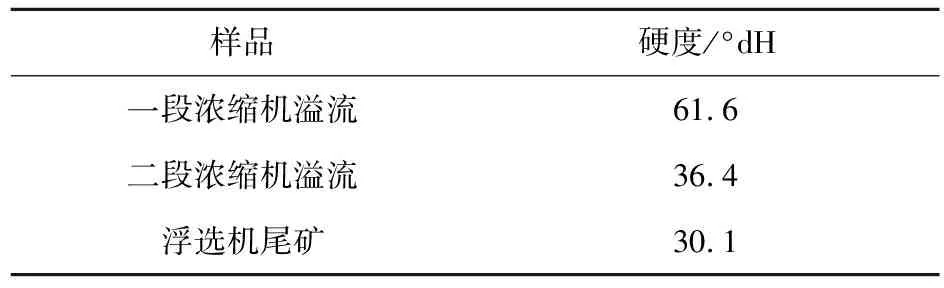

3 硬度检测试验

在正常生产,高盐水正常添加的情况下,取一段浓缩机溢流、二段浓缩机溢流与浮选机尾矿水分别检测硬度,检测结果见表5.

表5 添加高盐废水情况下水质硬度表

浮选尾矿进入一段浓缩机后,不添加絮凝剂,倾斜板深锥浓缩机回收粗颗粒,溢流进入二段浓缩机絮凝沉降,高盐废水添加于一段浓缩机溢流中。由表5可知,在添加高盐水后,一段浓缩机溢流硬度极高,达到61.6 °dH,而絮凝沉降过程消耗了大量二价离子,使二段浓缩机溢流硬度下降了约50%.相较于添加石膏时期,水质硬度更加符合沉降需要。

4 应用效果

东庞矿洗煤厂未采用高盐废水期间,在浮选尾矿槽内采用人工添加袋装石膏,工人劳动强度大,现场粉尘量大,循环水治理效果不佳,不能有效保障清水洗煤,使生产系统不稳定,产品质量控制受到影响。

高盐废水使用初期,由于供应高盐水量不精确,会造成浓缩机物料沉降过快,物料板结,循环水系统产生大量泡沫,不利于生产。通过现场实践建立了《高盐水输送联络管理制度》,并以电导率仪化验结果为指导,达到了高盐水的精确添加。自2017年6月份彻底停用石膏以来,生产系统运行平稳,煤泥水净化治理稳定、可控。相比较2016年减少石膏用量3 452.6 t,节约石膏费用101.84万元,降本增效显著。

5 结 语

采用电厂高盐废水替代石膏作为洗煤厂沉降凝聚剂使用,有效改善了煤泥水沉降速度,沉降效果明显,保证了清水洗煤。高盐废水的再利用,不但为电厂节约了处理高盐水的成本,也为洗煤厂降低了石膏消耗,减轻了职工劳动强度,改善了职工工作环境,为矿区循环经济发展提供了一条可供借鉴的先例,具有现实的环保意义。