发动机机油耗仿真分析探究

2020-08-18陆荣荣赵文仲

陆荣荣,赵文仲

(江淮汽车集团股份有限公司发动机公司动力研究院,安徽 合肥 230601)

研究发现,柴油机的不可溶解干碳烟SOOT 排放物与润滑油直接相关:润滑油的基础油在高温下产生热解、脱氢反应形成不可溶颗粒,此过程机油消耗所产生的总颗粒物有可能达到0.003~0.005g/(kW·h),对全部颗粒物排放的占比可以达到20%~30%。润滑油中的添加剂燃烧后的灰分(ASH),其排放量可达到0.0015~0.0030g/(kW·h),相当于全部颗粒排放的8%~15%[1-2]。由此可见,机油消耗对颗粒排放的影响是相当大的。减少机油的消耗量是降低柴油机颗粒排放非常关键的举措。

目前,行业对基于发动机的运行工况来进行机油耗的仿真分析研究较少。本文通过对发动机运行工况下的机油耗进行仿真分析,并与试验值进行对比,研究机油耗仿真分析的过程方法和可信度。

1 机油的损耗途径

对增压柴油机来讲,正常的机油消耗路径主要分为三部分:一是消耗在增压器中间体处;一是随曲轴箱窜气被携带走;三通过气门导管进入缸内燃烧;四是通过活塞运动副进入缸内燃烧。

研究表明,约70%左右的机油耗是通过活塞运动副进入缸内燃烧产生的[3-4]。

2 活塞运动副对机油耗的影响

活塞运动副涉及的缸孔、活塞、活塞环对机油耗均有影响。

2.1 缸孔

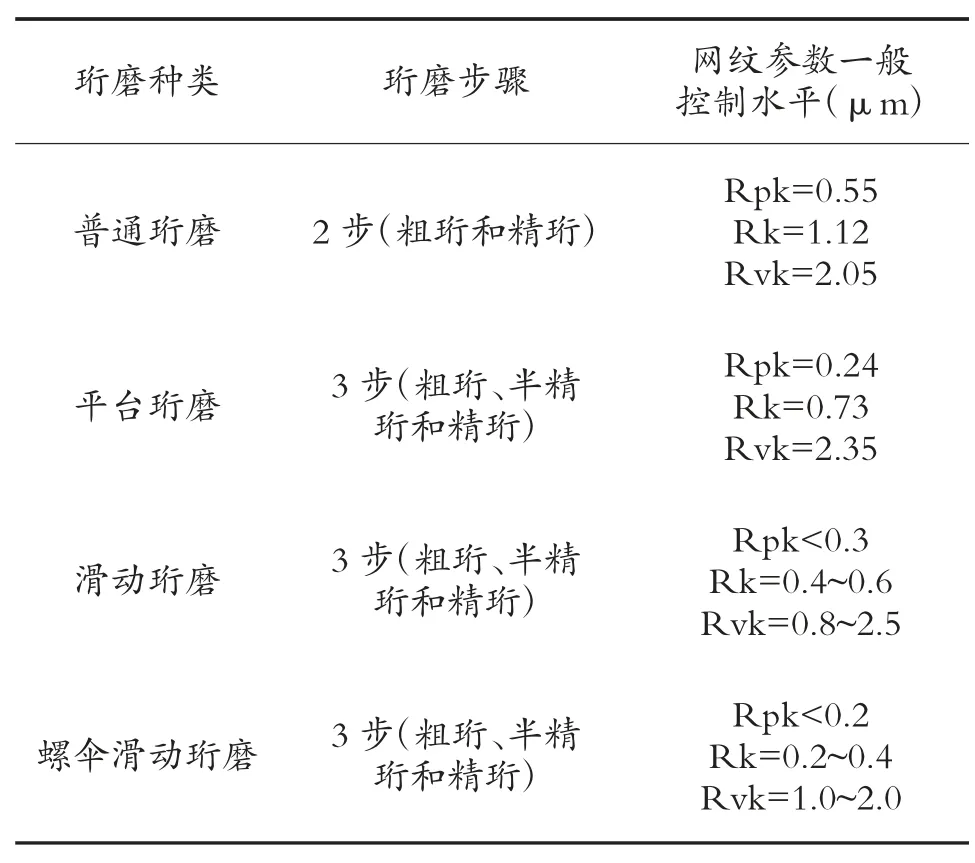

网纹参数对机油耗的影响至关重要,而网纹参数是通过珩磨技术获得,不同的珩磨技术可以得到不同水平的网纹参数(如表1),从而对机油耗的影响也不同(如图1)。除了普通珩磨和平台珩磨外,最新发展的滑动珩磨和螺伞滑动珩磨技术对机油耗的控制更好[5-7]。

表1 常见的珩磨种类

图1 不同珩磨工艺的机油消耗对比

2.2 活塞

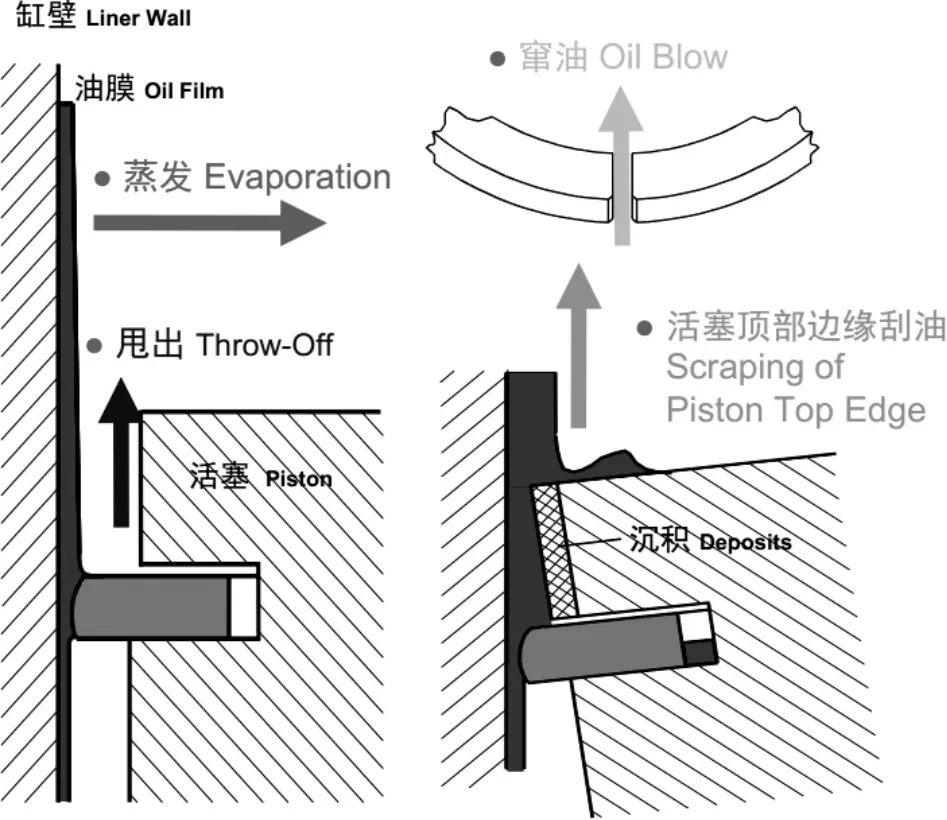

与活塞相关的机油消耗路径主要是机油上窜进入燃烧室燃烧及在缸壁上蒸发,如图2 所示[8]。

图2 与活塞相关的机油消耗路径

活塞在缸孔内进行频繁的往复运动,缸壁表面必须保证润滑良好,但是由于活塞运动过程中会产生大量的热量,缸壁上的机油在高温下蒸发损耗[9]。

润滑油在缸壁上的蒸发量计算如下:

式中:

β—材料导热系数

Cfilm—缸壁润滑油浓度

C∞—燃烧室润滑油浓度

Dc—传导系数

为了降低活塞顶部的温度,可以采取的措施包括:在燃烧室下部增加内冷油道,降低活塞头部温度;使用散热较好的材料,也可以有效的降低活塞顶部的温度,从而可减少活塞运动过程中机油的蒸发量。

而活塞的型线、活塞的局部结构(如在环岸处设置泄荷槽以及回油窗、回油孔的设计等)对降低机油耗被甩如缸内都具有重要作用。

2.2 活塞环

活塞环分为气环和油环。气环主要起到密封的作用,防止气缸内的高压气体下窜到曲轴箱。由于下窜的气体是油气混合物,控制减小窜气量可以有效的控制机油的消耗。油环的作用是把飞溅到气缸壁上的多余润滑油刮下来,回到油底壳,以减少发动机的机油消耗量。

活塞环的结构、活塞环的闭口间隙、活塞环与环槽的间隙、活塞环高、活塞环径向厚度、活塞环张力等都对机油耗有重要影响。

3 仿真分析

仿真方法能够有效、直接和快捷地分析不同活塞环、活塞和缸孔结构对机油耗的影响,从众多方案中甄选出更为合理的设计方案,对降低机油耗方案设计有重要的指导作用,可以减少试验次数,降低开发成本,同时缩短项目开发周期[10-11]。

本文分析中,活塞刚度矩阵计算采用HyperMesh 和Abaqus 软件,动力学和机油耗分析采用Excite Piston&rings 软件。

3.1 计算参数

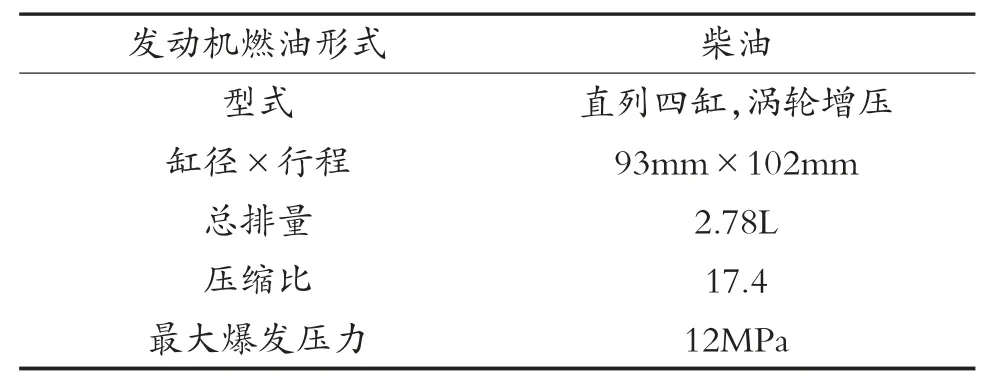

研究用柴油机主要参数如表2 所示。

表2 柴油机主要参数

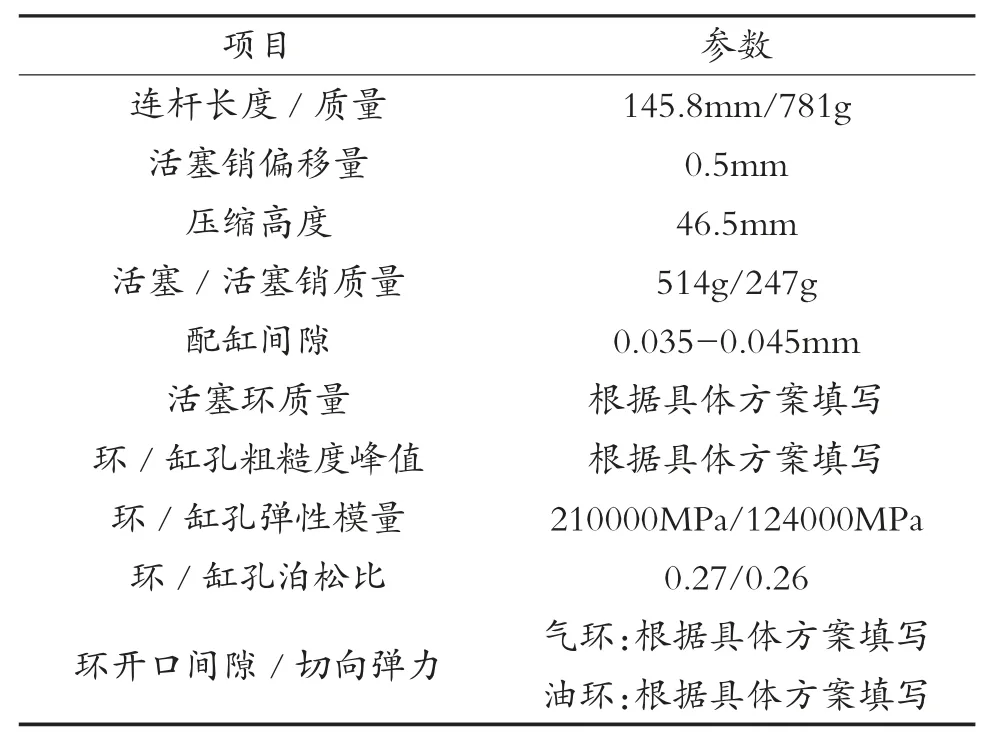

分析计算的主要输入的边界参数如表3 所示。

表3 分析计算的主要参数

柴油机不同转速下的缸内压力如图3 所示。

图3 不同转速下缸内压力曲线

3.2 模型建立

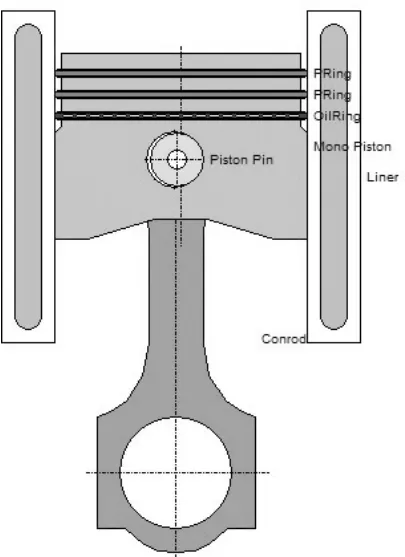

活塞动力学分析模型应用Excite Piston&rings软件建立,模型包括:缸体、活塞、活塞销、连杆、活塞环组,如图4 所示。

图4 活塞动力学分析模型

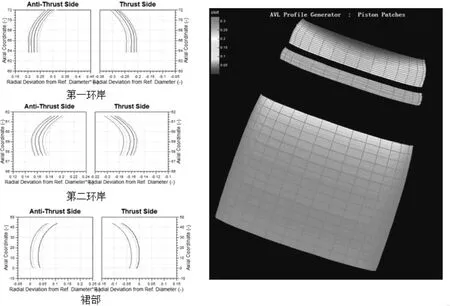

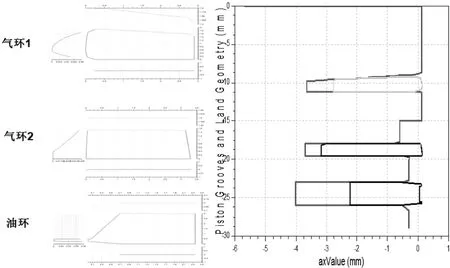

图5~图7 分别为为活塞、缸体、环和环槽的冷态型线。

图5 活塞冷态型线

图6 缸孔冷态型线

图7 环组冷态型线

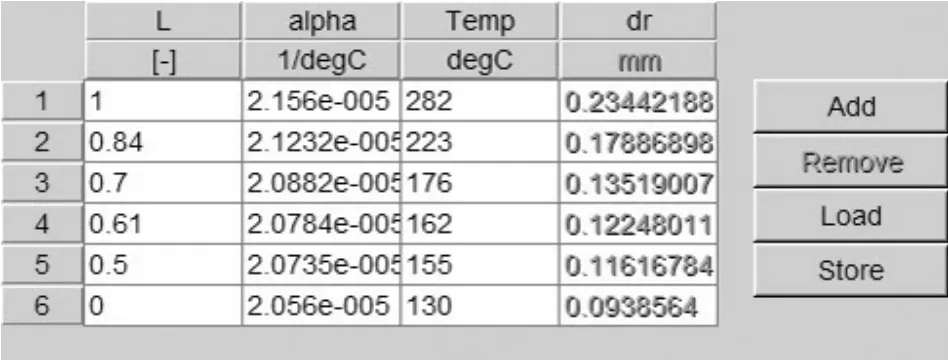

缸孔与活塞的热态型线根据其温度场分布和热膨胀系数等分析获得,如图8、图9 所示。

图8 缸孔热变形量

图9 活塞热变形量

分析中使用的热力学数据如下:

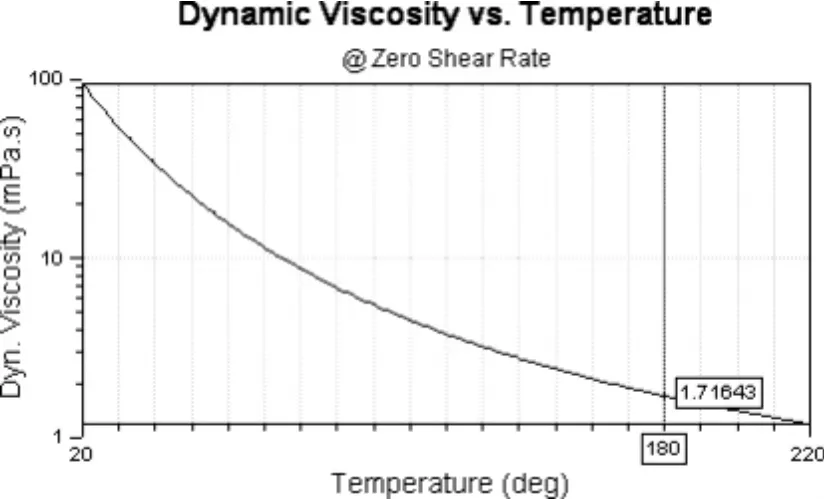

(1)机油动力黏度—温度特性

图10 机油动力黏度-温度特性

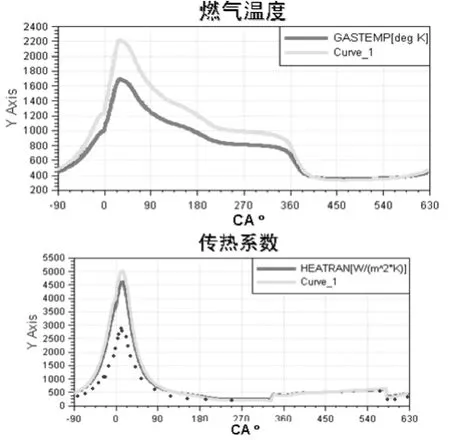

(2)燃气温度和传热系数

图11 燃气温度和传热系数

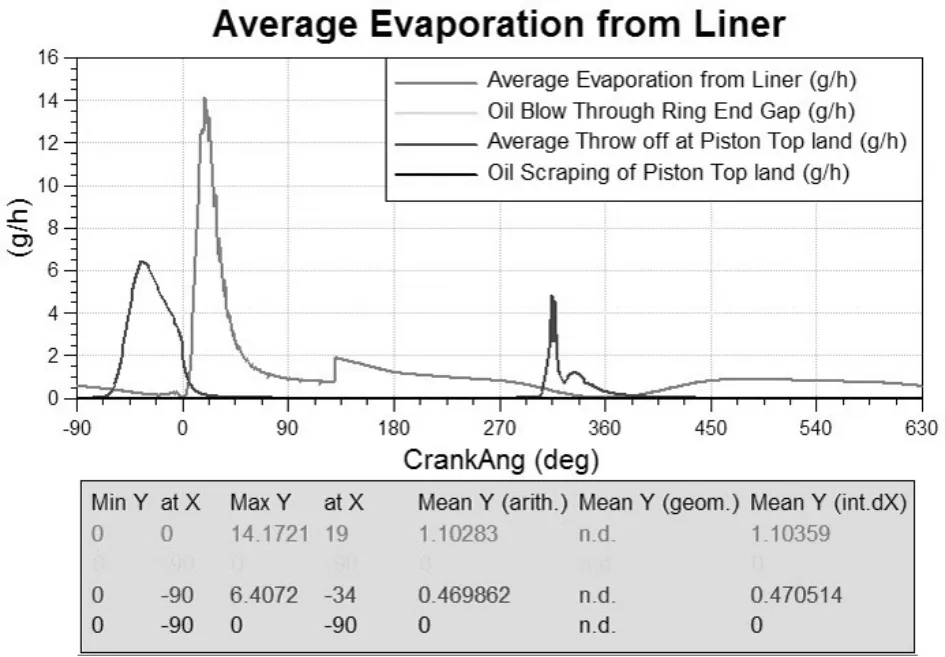

3.3 分析结果

全速全负荷工况下,缸内机油消耗量的仿真结果如图12 所示,可见最大机油消耗量为6.4g/h。需要注意的是,仿真结果仅包括缸内消耗,而柴油机总机油耗还包括呼吸系统窜油量以及增压机型中增压器窜油等,因此柴油机实际机油消耗量大于仿真结果。

图12 机油耗分析结果

6.3 仿真可信度分析

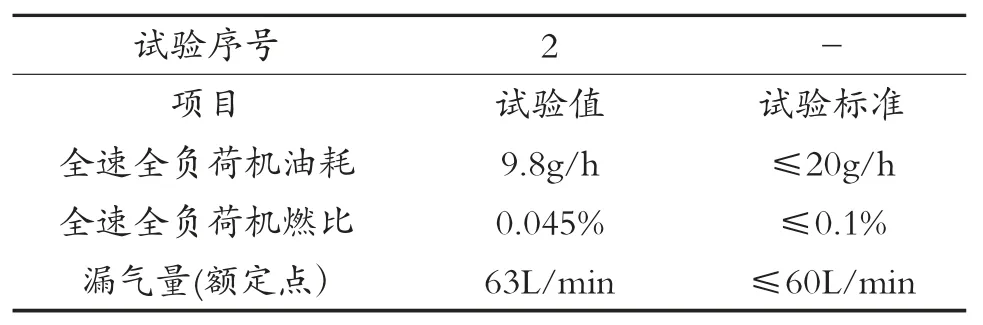

对上述仿真分析的发动机进行发动机台架试验,测试结果如下:

表4 台架试验结果

可以看出,全速全负荷工况下发动机的机油耗为9.8g/h,如前所述,按照70%的比例估算,通过活塞运动副产生的机油消耗约为6.86g/h,仿真的机油耗结果6.4072g/h,可信度约为93.4%,可信度较高。

4 结 论

本文介绍了发动机运行工况下CAE 仿真分析的过程和方法。机油耗仿真分析结果与试验结果相比较为接近,可信度93.4%,可信度较高。

面对降机油耗目标,可以充分利用CAE 仿真分析的手段进行活塞运动副选型,大大降低发动机开发的周期和成本。