行星齿轮高速干式滚切工艺参数优化设计

2020-08-17刘志,卢红,夏亮,黄锋

刘 志,卢 红,夏 亮,黄 锋

(1.黄冈师范学院机电与汽车工程学院,湖北 黄冈 438000;2.武汉理工大学机电工程学院,湖北 武汉 430070)

1 引言

齿轮高速干式切削技术由于消除了切削液对刀具和齿轮的作用,作为实现齿轮零件绿色高效制造的重要技术手段,近年来已逐步应用于行星齿轮、面齿轮和蜗轮蜗杆等多种零件的加工[1]。不同于传统的齿轮滚切工艺,行星齿轮高速干式滚切过程中滚刀转速较高且缺少切削液的作用,因此行星齿轮高速干式滚切工艺参数与传统的齿轮滚切工艺参数有较大不同[2]。显然,不同的制造工艺参数对行星齿轮的制造成本、制造质量和使用寿命等均会产生不同的影响。因此如何综合考虑滚刀转速等制造工艺参数对行星齿轮高速干式滚切加工的影响,对行星齿轮高速干式滚切工艺参数进行优化,实现机床性能最佳和行星齿轮最优化制造是推进其绿色制造进程的关键问题[3]。

行星齿轮传动机构的优化设计,主要包括传动结构优化、传动效率优化和工艺参数优化等。文献[4]在保证体积减小的约束条件下,以行星齿轮机构中各齿轮强度均等为优化目标,建立了齿轮齿面接触疲劳应力差值最小和齿根弯曲疲劳应力差值最小的优化模型。文献[5]以可靠性等为约束条件,选取体积、重合度和传动效率作为目标函数进行行星齿轮传动多目标优化。文献[6]提出改进的自适应权重粒子群算法,进行行星齿轮高功率密度的多目标优化设计,以最小体积、最大传动效率和最小中心距为优化目标进行优化计算。

关于齿轮零件的工艺参数优化问题,高速干式滚切工艺参数优化研究目前还相对较少,现有研究主要集中在齿轮零件的车削、磨削等工艺参数优化。文献[7]对齿轮毛坯车削过程中的能耗进行建模和优化,得出了满足最小能耗的车削工艺参数。文献[8]研究了金属切削过程中切削参数对切削成本和时间的影响,采用遗传算法对切削参数进行优化,得到了综合考虑切削成本和时间的最优切削参数。文献[9]针对齿轮磨削工艺参数优化问题,对磨削工艺参数对齿轮表面质量的影响开展了试验研究,建立了齿轮表面加工质量与线速度比等关键工艺参数间的函数模型。文献[10]研究了齿轮坯热模锻最佳工艺参数组合问题,使用正交试验方法设计多目标多因素独立作用的数值模拟试验方案,得出最佳工艺参数组合,并进行了零件试制验证。

对于齿轮零件高速干式滚切加工工艺,滚齿过程中滚刀对齿轮的滚削力是进行滚齿工艺参数优化的关键,文献[11]针对目前滚削力计算方法不统一的现状,介绍和分析了国内外几种较典型的滚削力计算方法,并讨论了滚削力的影响因素,为合理选择滚齿工艺参数提供了参考依据。文献[12]针对圆柱齿轮滚齿加工问题,提出基于实体建模技术的滚齿切削过程几何仿真方法。将滚刀切削刃离散为系列微元,建立微元切削力模型,并以此构建整体滚刀的切削力预测模型。

尽管齿轮高速干式滚切加工技术目前已逐步被广泛应用,但关于行星齿轮各主要工艺参数对其加工能耗及时间的影响以及各工艺参数之间的最优组合研究均鲜有报道,目前各工艺参数均采用经验值。机床性能未得到最佳利用,加工能耗和时间还有待进一步降低。研究拟探究行星齿轮高速干式滚切加工中滚刀转速等主要工艺参数对滚切能耗及时间的影响关系,建立表征滚切能耗与时间的多目标优化模型,以获取行星齿轮高速干式滚切加工最佳工艺参数组合,降低其加工能耗和时间,为行星齿轮传动的高效绿色化制造提供技术支持。

2 工艺参数优化模型

2.1 优化变量

在行星齿轮整个滚切加工过程中,滚齿阶段的能耗高、耗时长,是耗能和耗时的最主要部分,同时该阶段的能耗及时间与工艺参数之间关联密切,因此该阶段的加工能耗与时长问题是当前优化研究的重点。本研究将以行星齿轮高速干式滚切加工的工艺参数优化为手段,以滚齿阶段的能耗与时间为优化目标,建立工艺参数优化模型。

行星齿轮高速干式滚齿加工过程中,其主要工艺参数有:滚刀转速n、Z 轴的轴向进给量fz、X 轴的轴向进给速度Fx、走刀次数r 以及切削深度αp等。考虑到切削深度对滚削力和滚刀主轴变形等产生的影响很小,并且为提高加工效率,高速干式滚齿机在滚切加工时通常采用最大切削深度来进行切削,故走刀次数r为1,滚切深度αp等于齿高常量。因此,工艺参数优化模型中的优化变量为:滚刀转速n、X 轴的轴向进给速度Fx和Z 轴的轴向进给量fz。也即:

2.2 优化目标

优化目标是建立行星齿轮干式滚齿加工能耗和时间综合优化函数,通过优化干切滚齿加工工艺参数,以实现行星齿轮滚切加工过程中能耗和时间综合最优。下面将对行星齿齿轮滚齿加工过程中的能耗和时间进行分析,分别建立能耗函数和时间函数,然后建立多目标优化模型。

2.2.1 能耗函数

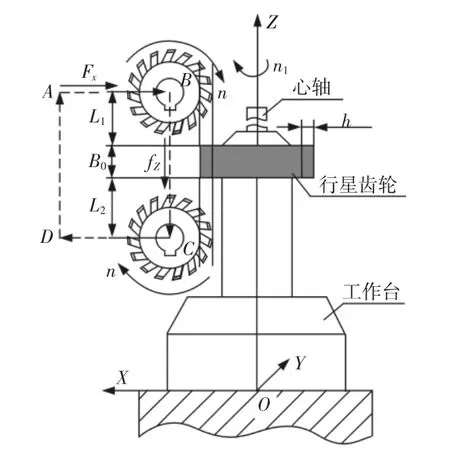

滚齿加工能耗主要受滚削力F、滚削线速度v 和滚削时间t等因素的影响。行星齿轮高速干式滚切过程,如图1 所示。

图1 高速干式滚切过程示意图Fig.1 Schematic Diagram of CNC Dry Hobbing of Planetary Gear

行星齿轮滚切加工中的滚削力表达如下[11]:

式中:m—滚刀法向模数;

fz—滚刀轴向进给量;

v—滚刀线切削速度,有:v=πDn/1000;

n—滚刀转速;

Ts—滚刀切削深度,有;

t—滚削时间参数;

Z—被滚切齿轮工件的齿数;

K1—工件材料修正系数;

K2—工件硬度修正系数;

K3—螺旋角修正系数;

D—滚刀外径。

其中,K1,K2,K3的取值可由文献[13]查得。

因此,行星齿轮滚切功率如下:

式中:m、Z、K1、K2、K3、D—常数;v、Ts—关于 n 和 Fx的函数,因此滚切功率P 是关于n、fz和Fx的函数。

滚切能耗函数为:

式中:T—滚切时间,T 的表达见2.2.2。

2.2.2 时间函数

滚刀从A 点切入,从B 点切出,滚刀中心从O1到O2所经历的时间即是切削时间,如图2 所示。

图2 滚切时间示意图Fig.2 Schematic Diagram of Hobbing Time

滚切时间可表示为:

式中:B0—行星齿轮齿宽;L1、L2可根据其与滚刀半径和齿宽参数间的几何关系求出。

2.2.3 综合考虑能耗与时间的多目标优化模型

图3 遗传算法流程图Fig.3 Genetic Algorithm Flowchart

在选择滚切工艺参数时,能耗与时间通常不能同时最优,因此需要综合考虑二者建立多目标优化函数。需要指出的是,有学者在建立综合优化函数时将各子目标进行分配权重然后相加以得到综合函数模型,并没有考虑到各子函数的量纲及数量级的差别,最后得到的结果可能不是全局最优。为避免这种偏差,且考虑到式(4)和式(5)均是求最小值,故采取将二者相乘以获取综合优化函数:

各参数的取值区间构成了优化函数的约束条件:

式中各参数的取值区间见算例。

式(6)和式(7)即是行星齿轮高速干式滚切加工能耗与时间多目标优化模型,显然它是带约束条件的多元非线性规划问题,不存在解析解。本研究采用遗传算法对优化模型进行求解,遗传算法求解流程图,如图3 所示。

3 优化算例

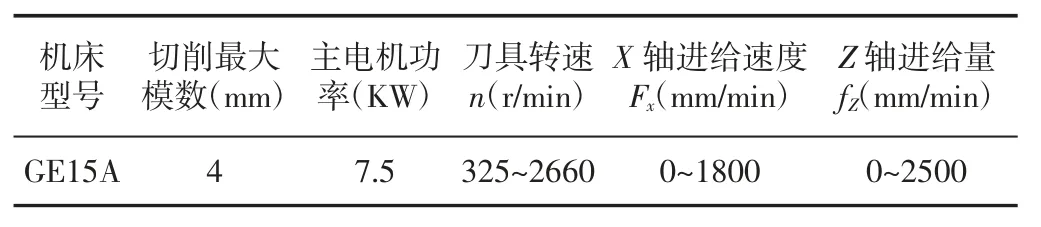

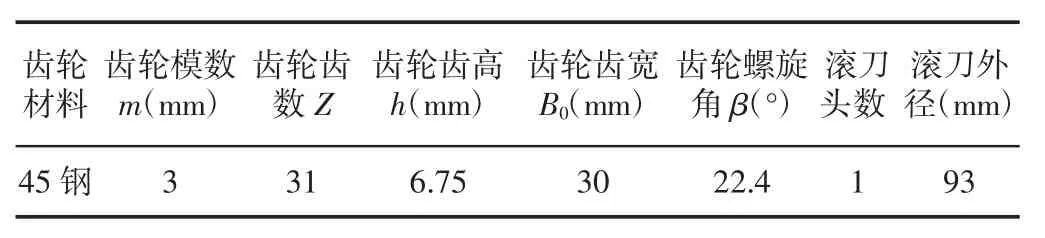

优化算例:在某公司型号为GE15A 的三菱高速干式滚齿机上进行行星齿轮滚齿加工实验。机床、行星齿轮及滚刀的基本参数,如表1~表2 所示。优化前的工艺参数为[n,Fx,fz]T=[1500,1200,1600]T。对其进行工艺参数优化设计。

表1 滚齿机床基本参数表Tab.1 Basic Parameters of the Hobbing Machine

表2 齿轮与滚刀基本参数表Tab.2 Basic Parameters of Gear and Hob

3.1 遗传算法最优解搜索

根据算例数据,遗传算法求解参数设置,如表3 所示。

表3 遗传算法基本参数表Tab.3 Basic Parameters of Genetic Algorithm

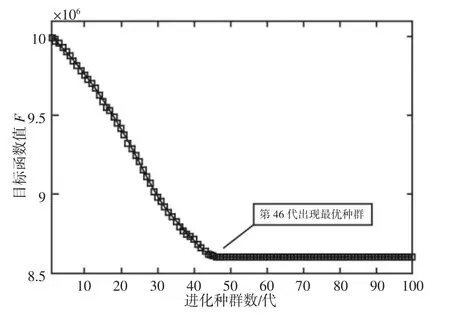

根据优化实例基本参数选定和计算多目标优化模型中的基本参数,应用遗传算法进行模型最优解迭代搜索,在第46 代发现种群最优解,迭代过程,如图4 所示。

图4 遗传算法迭代过程Fig.4 Iterative Details of Genetic Algorithm

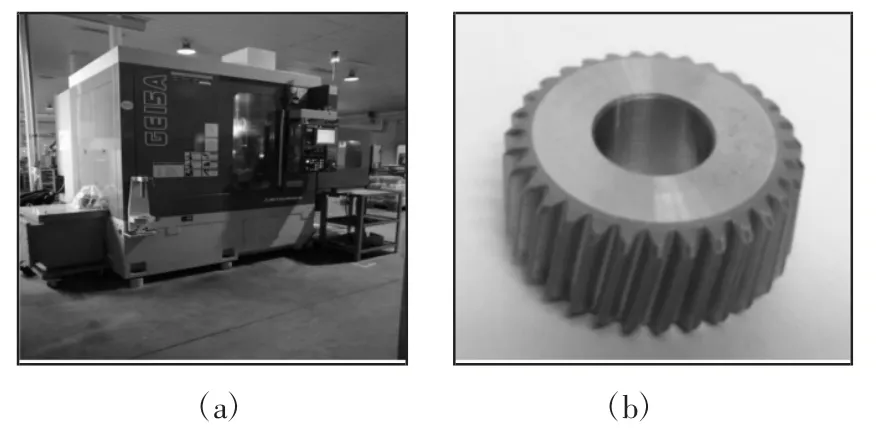

搜索得到的最优滚齿工艺参数组合及模型最优解如下:

3.2 实验验证

应用优化后的工艺参数,在GE15A 干式滚齿机上进行加工实验,验证优化后的加工能耗与时间目标函数,行星齿轮高速干式滚切加工实验,如图5 所示。

图5 滚齿加工实验Fig.5 High-Speed Dry Hobbing Experiment of Planetary Gear

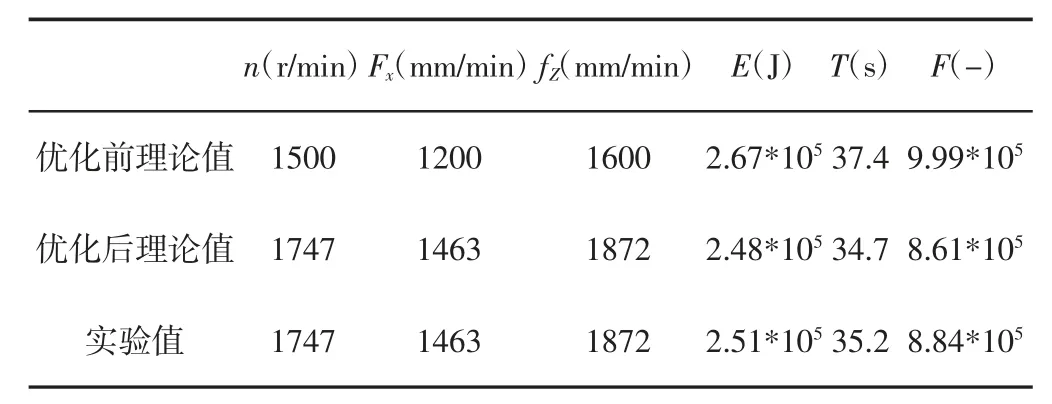

将优化前的目标函数理论值、优化后的目标函数理论值和和实验得到的结果进行对比,得到单件行星齿轮的平均滚切能耗与时间以及优化目标值,如表4 所示。

表4 优化前后结果对比表Tab.4 Results of Before and After Optimization

由表4 可知,优化后的工艺参数能够大幅降低行星齿轮高速干式滚切加工的能耗和时间,滚齿加工实验结果表明优化结果与实际加工结果比较接近,误差不超过3%。优化结果和实验结果表明了优化模型和模型求解结果的有效性。

4 结论

(1)针对行星齿轮高速干式滚切加工进行工艺参数优化,以滚刀转速、机床X 轴进给速度和Z 轴进给量等参数作为优化变量,建立了以滚切能耗与时间为优化目标的多目标优化模型。

(2)运用遗传算法对多元非线性多目标优化模型进行求解,获取了滚刀转速、机床X 轴进给速度和Z 轴进给量等工艺参数的最优组合,实现滚切能耗与时间综合最优。

(3)优化结果为全局最优,且与加工实验结果比较接近,误差低于3%,研究结果能够为行星齿轮的高速干式滚切加工提供技术指导。