纳米氟化镧对生物质燃油碳烟颗粒流润滑特性影响

2020-08-17刘天霞康凯王建汤占岐胡献国

刘天霞,康凯,王建,汤占岐,胡献国

(1 北方民族大学化学与化学工程学院,宁夏银川750021;2 合肥工业大学机械工程学院,安徽合肥230009)

重负荷柴油发动机中采用废气再循环、延迟喷射等新技术在减少NOx、CO 排放的同时会使发动机机油中碳烟污染物(烟炱)含量日益增高,引起发动机活塞环-缸套、进气阀、排气阀等关键部件的磨损加剧[1],而在一些极端乏油工况下(例如启动瞬间),碳烟颗粒在摩擦副界面的功效又会显得十分重要,可能还需要碳烟颗粒的润滑作用以减小关键部位(例如活塞顶环)的磨损。如何平衡好在油润滑时减少碳烟的磨损作用和乏油润滑时利用碳烟颗粒的润滑作用一直是研究难点。发动机油润滑模拟实验方法比较成熟,而极端乏油工况在实验室难以准确模拟。颗粒流润滑是将不易黏附的硬质固体颗粒作为润滑介质导入摩擦副间隙,借助颗粒间的滑动、碰撞、挤压、摩擦等运动及颗粒的弹性变形来减少摩擦副之间的直接接触,进而达到减小摩擦和保护摩擦副的目的,特别适用于一些高温成形、航空航天等严苛工况环境及超高温、高真空等极端工况环境[2-3]。Bhowmick等[4]用碳烟颗粒流润滑摩擦实验探讨碳烟的尺寸、形貌及晶体学形态对其机械强度和摩擦学性能的影响;唐卡等[5]通过往复运动的颗粒流润滑摩擦实验研究碳烟颗粒对铸铁摩擦副的作用。本文也采用颗粒流润滑状态来模拟发动机在极端乏油工况时碳烟颗粒润滑状态。

发动机所用燃料不同,燃料不完全燃烧所形成的碳烟颗粒的微观形貌、结构及表面组成也不同[6],其摩擦学性能也有较大的差异。近年来,可再生的生物质热裂解油成为了最有希望的汽车发动机代用燃料[7],它经过精制后与柴油乳化制得的生物质燃油可直接用于柴油机,生物质燃油不完全燃烧亦会生成生物质燃油碳烟(biomass fuel soot,BS),BS 颗粒表面存在一定的C—O、C==O 官能团和酸、碱性位点,油润滑时低浓度BS(质量分数小于1%)可改善基础油的减摩性,当BS质量分数大于1%时油品摩擦性能快速恶化[8-10]。若生物质燃油应用于柴油发动机,也需要解决其碳烟磨损问题。胡恩柱等[11]提出了摩擦诱导燃料碳烟微粒组分与结构变化机制,发现碳烟颗粒在摩擦过程中会发生结构转变,从而改善其摩擦学性能,并研究了摩擦力诱导及TiF3和FeF3的催化作用下BS 微粒组分和结构的变化情况,发现碳烟微粒在摩擦剪切及摩擦热的作用下,其外层结构容易发生剥离并在摩擦副表面形成润滑膜,并且在催化剂作用下润滑膜中碳元素会向有序化石墨烯转化[12]。

稀土元素在摩擦学领域倍受瞩目,鉴于氟化镧在基础油中优良的极压、抗磨减摩性能[13-14],为进一步探索氟化镧在乏油润滑时能否促进碳烟颗粒润滑效果,以期寻求不同工况下均可保护发动机的润滑添加剂,故而选用纳米氟化镧(nano-LaF3)来研究其对BS 颗粒流润滑下摩擦性能的影响。本文采用往复摩擦磨损试验机考察nano-LaF3对BS颗粒往复滑动摩擦特性影响,以期揭示nano-LaF3对BS颗粒流润滑中的摩擦学作用机理,为解决发动机在极端工况下的摩擦磨损打下基础,并探索在摩擦力作用下碳烟颗粒的结构功能转变的机理。

1 实验材料和方法

1.1 材料

稻壳生物质热裂解油(由中国科学技术大学安徽省生物质洁净能源重点实验室用快速热解液化法制得);nano-LaF3(郑州东升石化科技有限公司),分析纯丙酮(国药集团化学试剂有限公司)、0#柴油(中国石化)、SP 乳化剂(自制,HLB5.9)。

1.2 设备

多功能往复摩擦磨损试验机(合肥工业大学摩擦所研制),摩擦副的上试样采用球墨铸铁(QT450,内燃机活塞环常用材料),下试样用灰口铸铁(HT200,内燃机缸套常用材料);高剪切实验室乳化机(SG400 型,上海尚贵流体设备有限公司)。

1.3 生物质燃油与碳烟颗粒的制备

根据文献[15]的方法制备生物质燃油(由质量分数为93%的0#柴油、5%的精制稻壳生物质油、2% SP 乳化剂混匀,用乳化机在65℃和1500r/min下微乳化60min制得,其基本理化性能及装置原理参见文献[10]),使用自制碳烟捕集器燃烧生物质燃油获取BS,所得BS 是由一次粒径约40nm 球形或近球形颗粒组成的团聚体,颗粒内部呈微细的石墨乱层结构[6],结构类似于文献中柴油发动机碳烟的结构[16-17],但表面元素含量、疏水程度、在有机溶剂中的分散粒径等性能与柴油碳烟有所不同[18]。通常,固体颗粒的大小对其摩擦学特性是有影响的,由于BS单颗粒的尺寸集中在30~50nm,表面能大,颗粒一般以团聚体形式存在,在摩擦副上真正起颗粒流润滑作用的是颗粒团聚体而不是单个颗粒,因此又用MS-2000 型激光粒度分析仪测得BS颗粒团聚体平均直径为12.240μm。

1.4 BS颗粒流润滑摩擦磨损实验

BS 颗粒流润滑摩擦试验摩擦副的工作原理见图1,下试件固定不动,上试件在轴向载荷作用下往复滑动,实验在多功能往复摩擦磨损试验机上完成。下试件尺寸为70mm×20mm×12mm,居中开50mm×12mm×3mm 的浅槽以便BS 颗粒流润滑剂进入摩擦副界面,上试件为φ10mm×25mm 圆柱,端部车45°倒角。上、下试件都依次用120 目和500目砂纸打磨,用丙酮超声清洗30min后烘干,保鲜膜包住备用。在BS 颗粒中加入nano-LaF3,添加nano-LaF3的质量分数分别为0、1.0%、5.0%、10.0%、20.0%、50.0%、100.0%,将两种颗粒放在玛瑙研钵中充分研磨均匀,制成颗粒流润滑剂样品,加入到下试件上的浅槽中,上试件往复滑动,滑动行程40mm,载荷100N,频率2Hz,时间30min。摩擦系数在线实时记录,磨损量用摩擦试验前后下试样质量差来表征,单位mg。

图1 摩擦试验原理简图

1.5 分析方法

用表面粗糙度测量仪(HF-SURF 10000,哈尔滨海太精密量仪有限公司)测试摩擦实验前后下试件表面粗糙度;用激光共聚焦显微拉曼光谱仪(ABRAM-HR,HORIBA Jobin Yvon)分析下试样磨损表面碳结构及摩擦实验后BS 结构;用激光粒度分析仪(MS-2000,Malvern)分析BS 颗粒团聚体的粒径;用3D 激光扫描显微镜(VK-X200K/X210,KEYENCE)考察摩擦实验后下试件表面形貌;用X射线光电子能谱仪(XPS,ESCALAB250,Thermo)分析下试样磨痕区表面的元素原子百分含量和化合价态。

2 实验结果与讨论

2.1 nano-LaF3添加浓度对BS 颗粒流润滑的铸铁摩擦副摩擦磨损性能的影响

往复滑动条件下nano-LaF3对BS颗粒流润滑的铸铁摩擦副的磨损量和摩擦系数的影响见图2。图2(a)表明只有BS润滑时下试样磨损量为34.9mg;在BS中加入nano-LaF3后,下试样磨损量减少,当加入nano-LaF3的质量分数为10%后,磨损量降为14.9mg。当加入nano-LaF3的质量分数达到20%及以上后,磨损量为负值,约为-2.0mg,这说明在BS中加入nano-LaF3到一定浓度后,摩擦副的质量不减反增。结合氟化镧在油品中的摩擦机理推测这可能是因为nano-LaF3纳米粒子在摩擦过程中吸附在摩擦副表面并在局部高温高压条件下起到摩擦化学反应生成含La、C、O、Fe 的边界膜起到抗磨作用[13],另一方面nano-LaF3纳米粒子在摩擦表面形成一层沉积膜保护金属材料,摩擦化学反应膜和沉积膜使摩擦副得到有效保护且质量微增,具体原因需要根据表征结果进一步分析。由图2(b)可知:相同添加浓度下,在最初的几分钟,摩擦系数随摩擦时间的延长呈增大趋势,渡过磨合期后基本稳定,这可能是由于磨合期表面微凸体被逐渐磨平,摩擦副表面变得平滑,加之在颗粒流润滑作用下BS 和nano-LaF3颗粒在摩擦副界面形成稳定的摩擦膜,并且颗粒间的滑动、碰撞、挤压、摩擦等运动阻碍了上、下试件之间的直接接触[19-20],从而使摩擦系数趋于稳定。整体来看,随着nano-LaF3添加浓度的增加,减摩性能都有增强,添加质量分数小于10%时减摩效果不太明显,但大于10%时摩擦系数显著降低,说明nano-LaF3可增加BS颗粒流润滑作用。

2.2 BS颗粒流润滑摩擦实验前后试件表面粗糙度

下试件表面粗糙度(Ra)可用来表达摩擦副磨损表面轮廓,亦可间接反映磨损程度,Ra越大,磨损表面的犁沟起伏越大,颗粒流润滑效果越差,磨损越严重。图3 为BS 颗粒流润滑摩擦实验前后试件表面粗糙度随nano-LaF3添加浓度的变化情况。由图3 可以看出,在摩擦实验前,试件的Ra相差不 大,为0.321~0.707μm,主 要 集 中 在0.436~0.511μm,而摩擦实验后试件的Ra相差较大,当nano-LaF3添加质量分数≤10%时,与不添加nano-LaF3相差不大,均在8.494~11.007μm 之间的高位波动,当nano-LaF3添加质量分数≥20%时,实验后试件的Ra陡降至0.889~1.195μm,这一结果与磨损量基本对应。

图2 nano-LaF3添加浓度对BS颗粒流润滑摩擦时磨损量和摩擦系数的影响

图3 BS颗粒流润滑摩擦实验前后试件表面粗糙度变化

2.3 nano-LaF3减摩抗磨机理分析

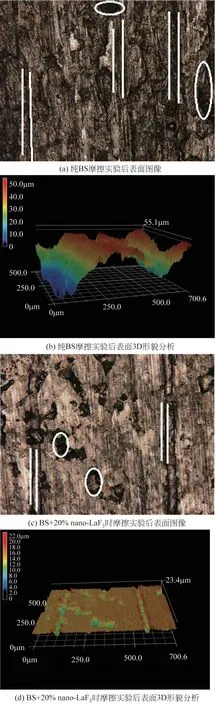

2.3.1 添加nano-LaF3对BS颗粒流润滑摩擦实验后下试件表面形貌的影响

图4 BS颗粒流润滑摩擦实验后磨损表面3D形貌

用3D 激光扫描显微镜测试并分析磨损表面的3D 形貌,考察添加nano-LaF3对BS 颗粒流润滑摩擦实验后下试件表面形貌的影响。图4给出了纯BS颗粒流润滑和添加nano-LaF3质量分数为20%的BS颗粒流润滑摩擦后下试件磨损表面的图像和3D 形貌分析。从图4(a)可以看出,在纯BS颗粒流润滑摩擦条件下,磨痕区的带状犁沟宽而深[见图4(a)中白色线条区域],且磨痕区表面出现因基体组织剥落而形成的凹坑[见图4(a)中白色圆圈区域]。从相应的磨痕区域3D 形貌分析结果[图4(b)]也可以看出,纯BS 颗粒流润滑时试样发生了较为严重的磨损,磨损表面轮廓起伏较大,平均磨损深度约10μm,有深度为20~30μm 的条带状犁沟,局部有约40μm的凹坑。可以推测,在纯BS颗粒流润滑摩擦条件下,纯BS 颗粒不足以保护摩擦副,上、下试件间的刮擦作用或磨合期产生的磨屑充当磨粒造成表面擦伤,试件的主要磨损形式为脆性剥落,磨损机理归于黏着磨损和疲劳磨损[21]。基体组织脆性剥落导致三体磨粒磨损发生,摩擦系数增大。在BS中添加nano-LaF3的质量分数达到20%时,磨损表面只有宽20~30μm、深约5μm较浅犁沟,局部地方有约10μm深的凹坑,表面较为光滑,没有明显的大块材料脱落,Ra为1.145μm。这也说明nano-LaF3的加入对BS颗粒流润滑作用起到积极作用。

2.3.2 磨损表面碳材料及摩擦实验后的颗粒流润滑剂的拉曼光谱分析

碳材料结构变化的表征采用激光拉曼光谱,通常碳材料的拉曼谱图中有两个较强的重叠峰,G-band 位于1580~1600cm-1,是由碳环或长链中的所有sp2原子对的拉伸运动产生。D-band 位于1280~1360cm-1,是由缺位、缺陷和无序诱导产生[22]。D-band 和G-band 的峰强度之比(ID/IG)反映碳材料的石墨化程度[23],ID/IG值越小,碳材料的微晶尺寸越大,石墨化程度越高。为了更好地理解BS 颗粒流润滑摩擦时BS 和nano-LaF3颗粒的润滑机制,对磨损表面碳材料进行了拉曼光谱分析,结果见图5。由图5 可以看出,随着nano-LaF3添加浓度的增加,磨损表面碳材料ID/IG值逐渐减小,说明nano-LaF3颗粒的加入使得磨损表面碳材料石墨化程度增加,微晶尺寸增大。

对摩擦试验后下试样磨损区收集到的BS 颗粒进行了拉曼光谱分析(图6)可知,摩后BS分别在1360cm-1和1580cm-1附近出现拉曼谱峰。单纯BS润滑的碳烟摩擦后石墨化程度(ID/IG=4.25)比添加nano-LaF3的质量分数为50%时小(ID/IG=3.51),而石墨化程度越大,其颗粒流润滑性能越好,即添加nano-LaF3会在摩擦作用下诱导BS颗粒的石墨化转变,这可能是nano-LaF3加入后BS颗粒的抗磨减摩性优化的原因之一。

图6 摩擦实验后下试样磨损区BS颗粒拉曼光谱分析

2.3.3 磨损表面XPS分析

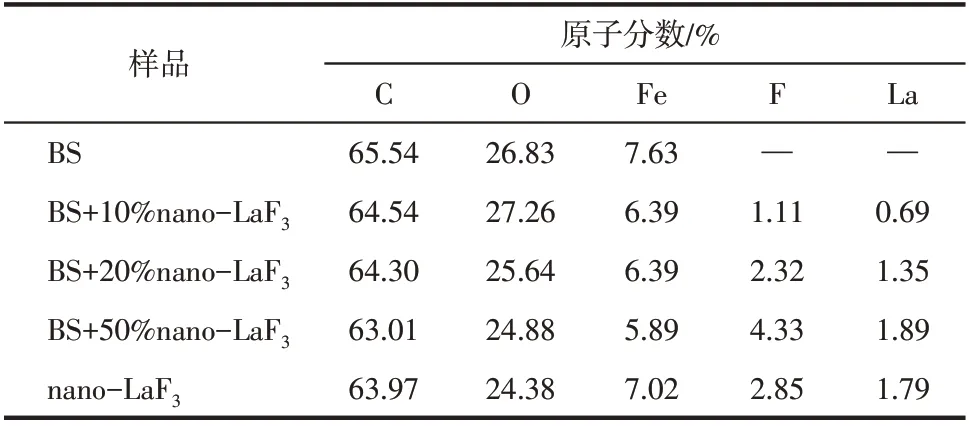

摩擦磨损试验后切割下试样磨痕区8mm×8mm×2mm小块表面,经丙酮超声清洗自然晾干后用XPS分析磨痕区表面元素组成及化合价态,结果见表1。由表1可知,单纯BS和加nano-LaF3颗粒流润滑时,在摩擦表面均可检测到C、O、Fe元素,纯BS颗粒流润滑和在BS中加入nano-LaF3混合颗粒流润滑时,当nano-LaF3添加质量分数小于50%时,随着nano-LaF3加量的增加,C、O、Fe三种原子分数均稍有减小,但整体差别不大。加入nano-LaF3颗粒流润滑时,在摩擦表面可检测到F和La,且F和La原子分数随nano-LaF3添加浓度的增加而逐渐增大。纯nano-LaF3颗粒流润滑时,摩擦表面的F 和La 原子分数均低于BS+50%nano-LaF3,由此可知,BS 颗粒流润滑摩擦时,BS对Nano-LaF3颗粒在摩擦表面形成沉积膜和反应膜有一定促进作用。

表1 摩擦实验后磨痕表面XPS分析结果

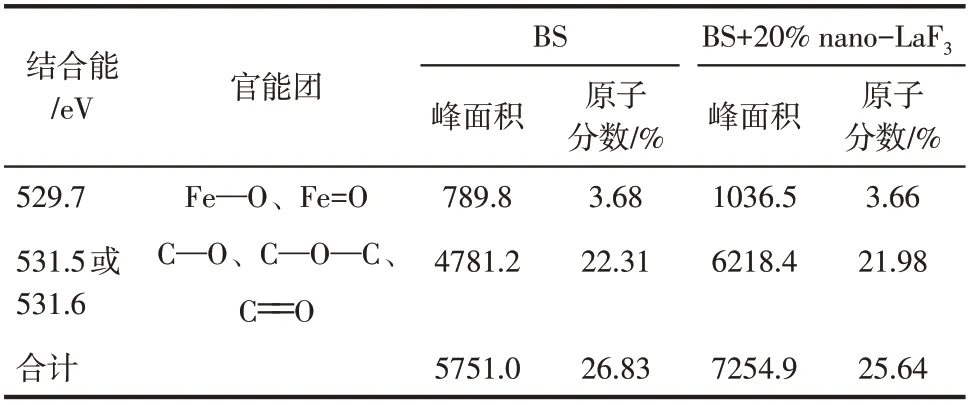

对BS 和BS+20%nano-LaF3颗粒流润滑摩擦实验后磨损表面XPS 图谱进一步分析,并对C1s、O1s 图谱进行Gaussian 曲线拟合,结果见图7。由图7(a)、(b)可知结合能位于284.7eV 的C1s 谱峰归属于C—C 或C—H 键;位于285.5eV 或285.8eV 的C1s谱峰归属于C—O—C或C—O键;位于288.3eV或288.4eV 的C1s 谱峰归属于O—C—O 或C==O 键;磨损表面碳官能团含量分析(见表2)可知添加纯BS 时C—O、C—O—C 含 量 高 于BS+20%Nano-LaF3,表明二者在干摩擦过程中均可吸附在摩擦副表面,形成含碳润滑膜而降低磨损。由图7(c)、(d)可知位于531.5eV 或531.6eV 的O1s 谱峰归属于C==O、C—O 或C—O—C,位于529.7eV 的O1s 谱峰归属于Fe—O或Fe==O,磨损表面氧官能团含量分析(见表3)可知添加纯BS和BS+20%nano-LaF3润滑时,二者含氧官能团没有明显的差别。由图7(e)、(f)可知:Fe2p 谱峰显示两种摩擦条件下Fe 原子均以Fe2p1/2(724.5eV 峰位)或Fe2p3/2(710.9eV峰位)状态存在,对应物质为Fe2O3。由图7(e)、(f)可知:BS+20%nano-LaF3颗粒流润滑摩擦实验后在磨损区表面可检测到La 原子和F 原子,其中La 原子以(853.5eV 峰位La3d3/2或La3d5/2(836.9eV 峰位)形式存在,对应物质主要为LaF3,F 原子以F1s 形式存在,684.6eV 峰位对应物质为LaF3,685.5eV峰位对应物质为LaOF。XPS分析表明添加nano-LaF3颗粒后,在摩擦表面形成LaF3的物理吸附膜和含镧化合物、碳氧化合物及铁氧化合物的化学反应膜,结合摩擦实验结果可知这些LaF3的物理沉积膜和含镧化合物、碳氧化合物及铁氧化合物的化学反应膜是起抗磨减摩的主要原因。

图7 摩擦实验后磨损表面XPS谱图

表2 摩擦实验后磨损表面碳官能团含量分析

表3 摩擦实验后磨损表面氧官能团含量分析

3 结论

(1)在BS颗粒流润滑条件下随着nano-LaF3添加量的增大,磨损表面上的碳材料石墨化程度增加,石墨微晶尺寸增大。当nano-LaF3添加质量分数大于20%时,BS 颗粒流润滑的抗磨减摩性能能够得到显著改善。

(2)含nano-LaF3的BS颗粒流润滑的抗磨减摩机理在于摩擦表面形成LaF3的摩擦膜以及含镧化合物、碳氧化合物及铁氧化合物的复合膜,同时添加Nano-LaF3会在摩擦作用下诱导碳烟的石墨化转变,减摩性增强。