响应面法耦合NSGA-Ⅱ算法的隔壁塔结构优化

2020-08-17谢江维李春利黄国明

谢江维,李春利,2,黄国明

(1 河北工业大学化工学院,天津300130;2 化工节能过程集成与资源利用国家地方联合工程实验室,天津300130;3 华北制药集团先泰药业有限公司,河北石家庄052165)

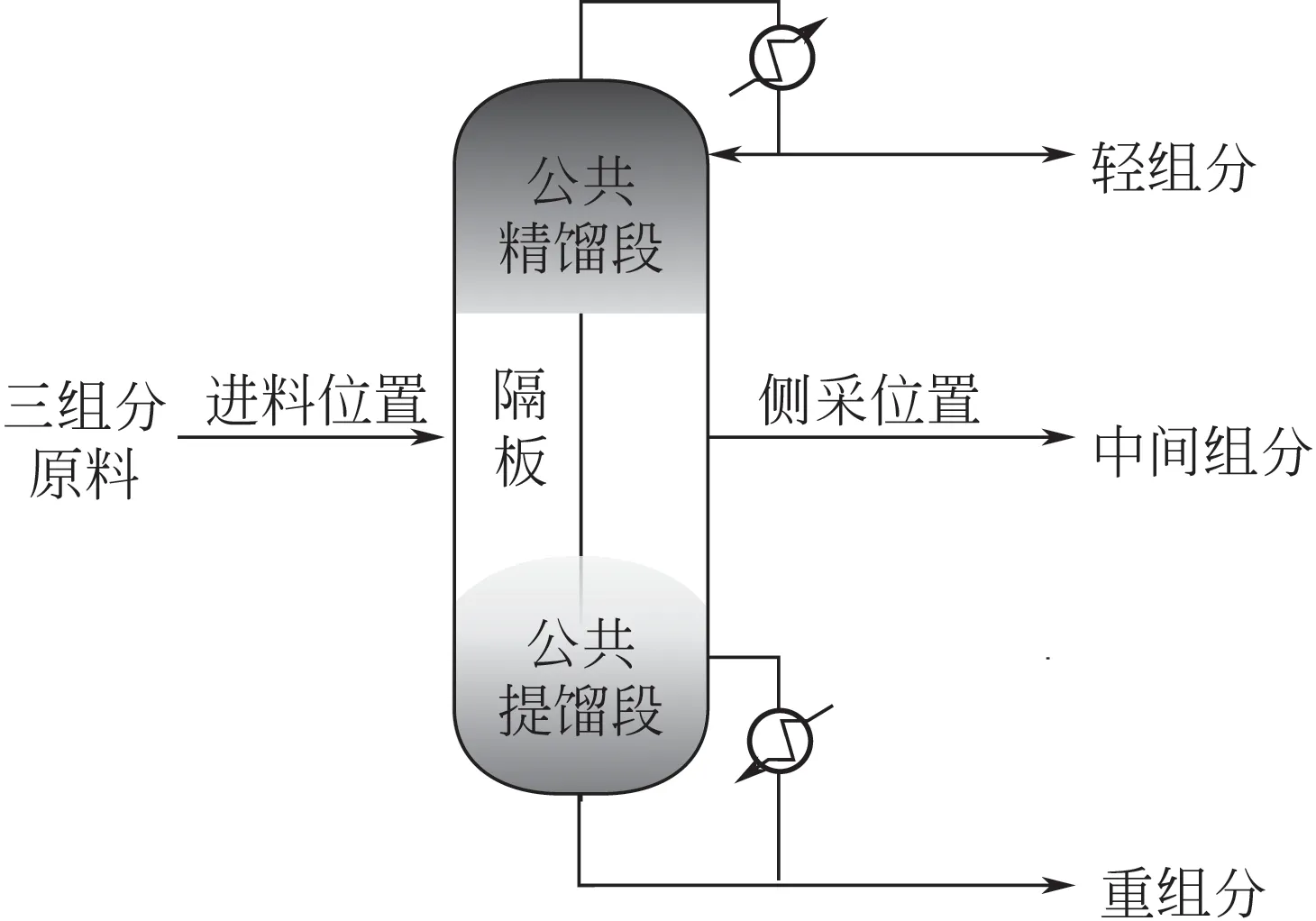

精馏是一种高能耗的分离过程,据统计,精馏过程所消耗的能源占石油、化工等领域总能耗的40%~50%[1-2]。不断增加的能源成本正迫使各行业削减公用工程消耗,因此,将热耦合配置纳入多组分蒸馏系统,降低公用工程消耗和资本成本势在必行[3]。与传统精馏相比,隔壁塔(dividing wall column,DWC,图1)作为一种具有物质与能量高度耦合的分离装置,可有效降低10%~50%的能耗,同时降低工程的投资成本[4]。由于消除了中间组分在传统精馏塔内的返混现象,不需要对分离的中间组分进行两次分离,提高了热力学效率[3,5]。由于内部物流的相互耦合导致了DWC自由度的增加,进而增加了DWC 设计的复杂性,使其在工业应用方面受到一定限制。

图1 DWC结构

为加快推进隔壁塔的工业化进程,学者们在优化设计方面进行了大量的工作。Premkumar 和Rangaiah[6]每次只优化一个变量,保持其他变量不变。对于所选择的每个塔段的板数、进料和侧采板的位置以及隔板的位置,通过改变气、液相分配比来优化能耗。这种简化的方法不允许识别或量化变量之间的交互。但实际上隔壁塔设计变量之间的交互作用非常强烈。Lee等[7-9]、Sangal等[10]和Lavasani等[11]运用研究输入变量与被测响应之间关系的统计学分析方法——响应曲面法(RSM)[12]进行DWC的优化设计。这种方法可在有限实验次数中拟合出近似的响应面模型,是一种非常有效的方法。Vazquez-Castillo 等[13]将带有约束的遗传算法应用于Aspen Plus 过程模拟器的目标函数的评估。然而,这种方法实现起来很复杂。DWC 的研究在国内还较少,工业上实际应用得也比较少。其最主要的原因是缺乏可靠的设计方法、对DWC 内部过程动力学及可控性的认识[14]。孙兰义等[15]利用乙酸甲酯水解反应进行了DWC 的设计、优化和控制方面的研究,提出了一种快捷的概念设计方法。结果表明,所提出的快捷方法可以为严格的模拟提供一个良好的初值。黄克谨等[16-17]也在DWC设计和运行方面进行了研究。他们提出了简化的温度差控制方案,结果显示,由双温度差控制组成,方便DWC的运行。袁希钢课题组[18]提出了一种基于径向基函数神经网络和遗传算法相结合的DWC 优化设计方法,通过3个实例分析,确定了最优结构,并分析了其对工况的敏感性,结果显示,案例分析结果与文献中发现的结果具有良好的一致性;之后,在2017 年他们又提出了一种支持向量机与粒子群法相结合的DWC 优化算法,该方法大大提高了计算速度,是一种很有潜力的DWC优化设计方法[19]。

目前,对DWC 优化设计的研究大都针对某一种设计目标,而在工业应用中,DWC 的优化设计不仅受到自身复杂性的约束而且往往受到多个设计目标的影响,面对这类问题,可利用多目标优化的方法解决[20-21]。Han 等[22]在对化工设备换热器设计时便采用了RSM 与多目标遗传算法相结合的优化方法,完成了对换热器的设计。为解决类似的多变量多目标优化问题提供了良好的基础。本文将RSM 与快速非支配排序遗传算法(NSGA-Ⅱ)相结合[22-23],通过有限实验次数构建了TAC 和Q的回归模型,作为多目标优化的适应度函数,之后在NSGA-Ⅱ算法[24]中执行,计算Pareto 前沿并得到了一系列优化解,有效获得了DWC 的优化结构,对DWC的优化设计具有重要的实用价值。

1 响应面法(RSM)目标函数的近似

1.1 简介

RSM 是通过对指定设计空间内样本点的集合进行有限的试验设计,目的是优化响应目标或者探究更深层次的机制。RSM 在试验设计和工艺优化中应用十分广泛,相比于正交试验设计只能对各个试验点进行分析,RSM可以通过已知的试验数据,在设计空间中依据一定的设计原则,构建设计变量与目标响应之间的函数关系式。

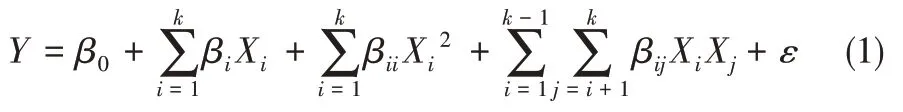

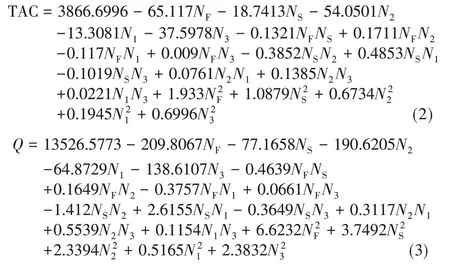

响应面分析中通用的二阶多项式模型如式(1)。

式中,Y为预测响应(TAC 和Q);Xi为未编码或编码的变量;β0为一个常数;βi、βii和βij分别为线性项、二次项和交互项系数;ε为误差项。

1.2 优化变量与目标函数

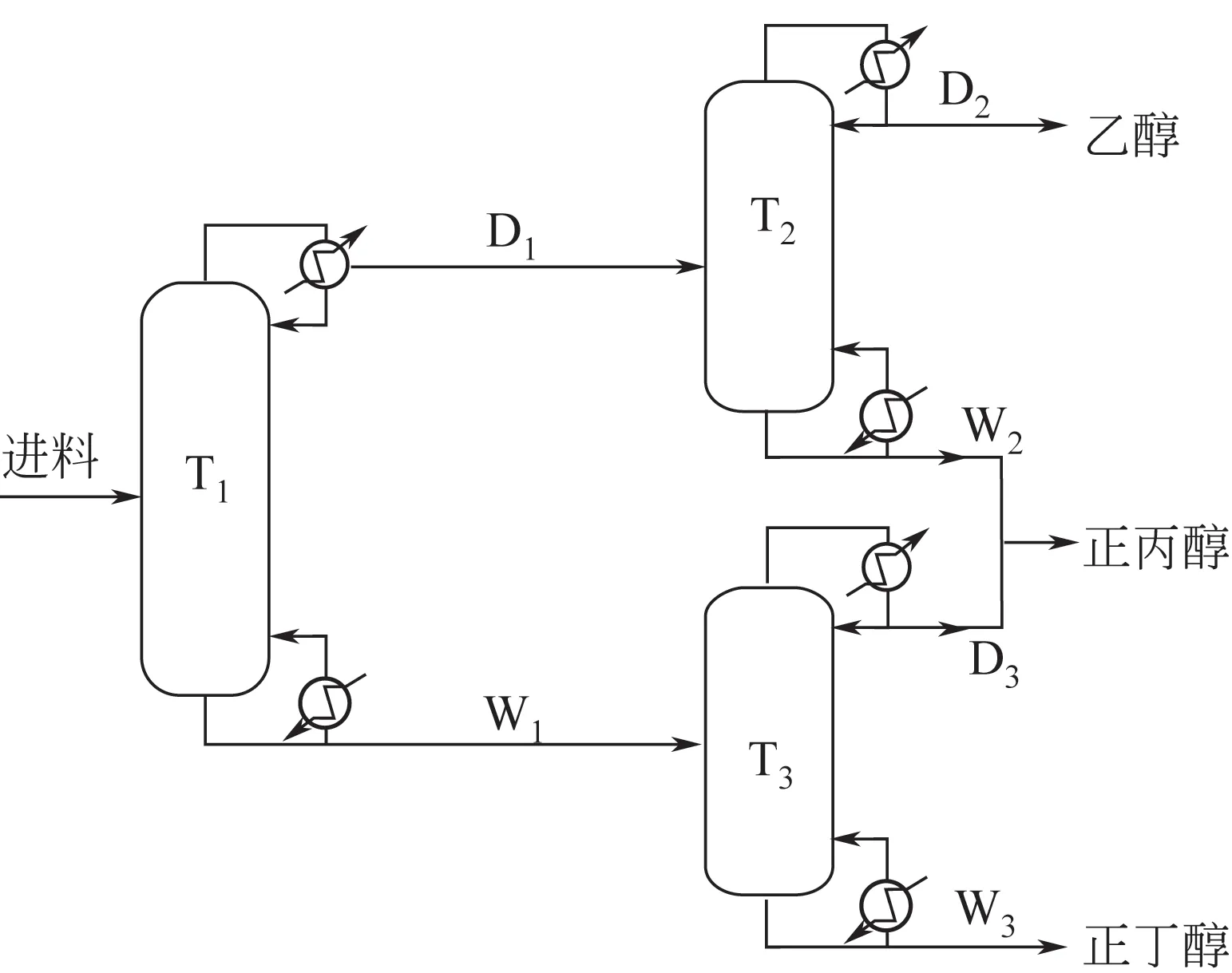

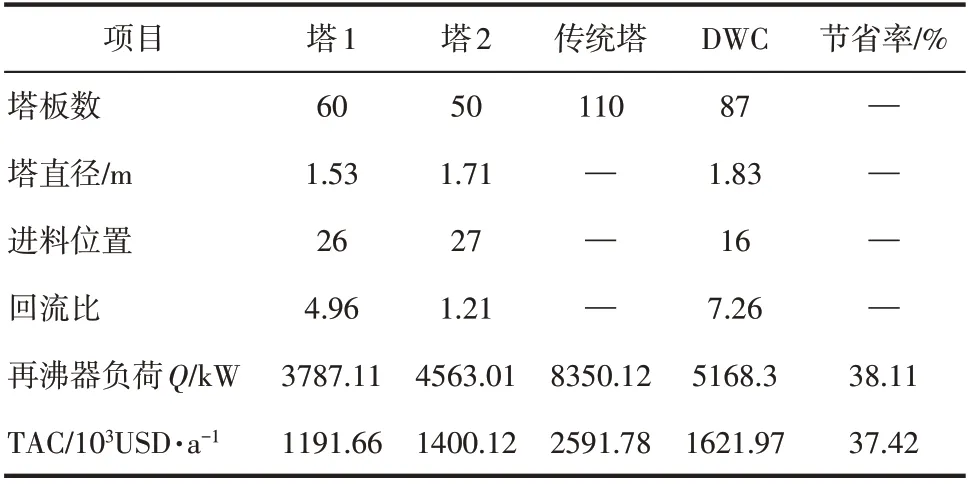

原料进料量为300kmol/h,乙醇、正丙醇和正丁醇的进料摩尔比为1∶3∶1,3 种产品的分离要求均为质量分数达到0.99。选用Aspen Plus 中DSTWU 模块,操作压力为101.325kPa,板压降为300Pa,建立DWC 的三塔简捷计算模型(图2),经过不断模拟调试得到计算结果见表1。

图2 隔壁塔三塔模型

表1 简捷计算结果

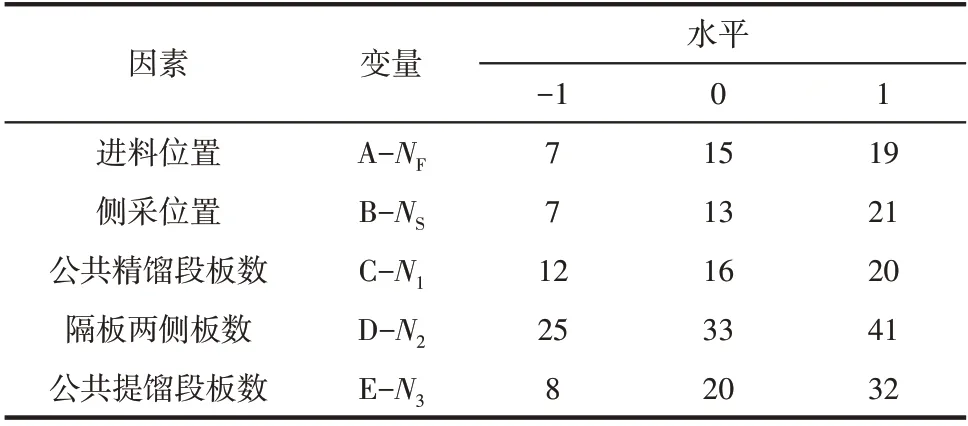

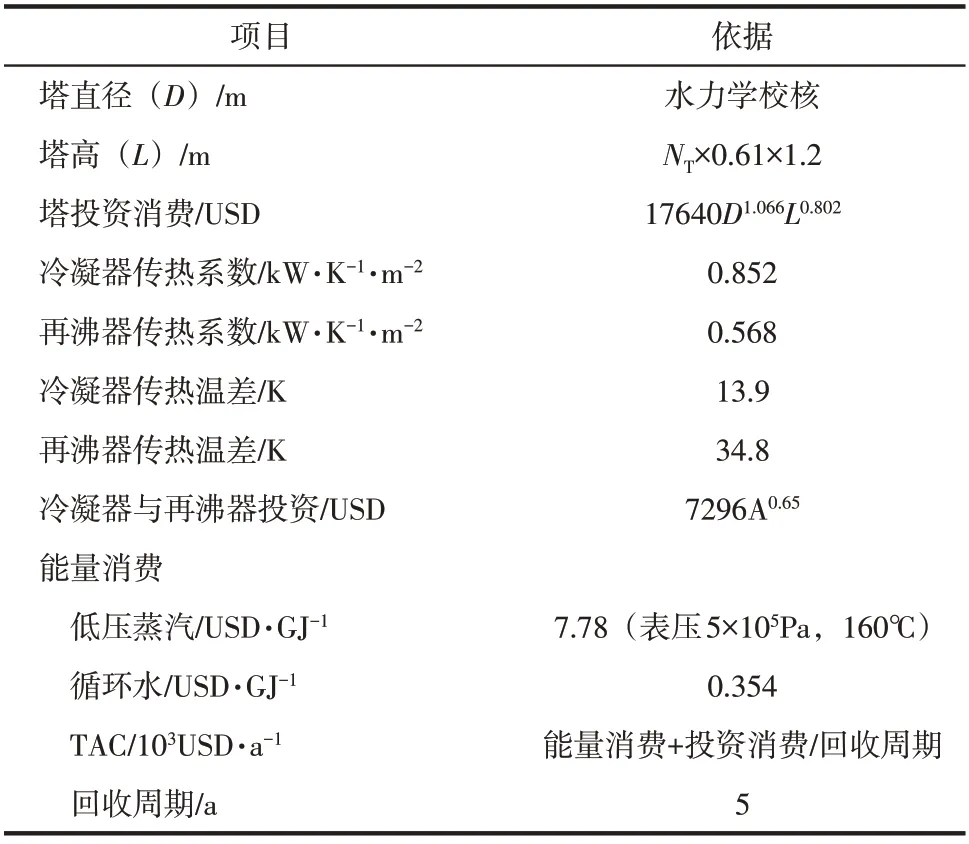

经自由度分析,选取结构设计变量:公共精馏段板数(N1)、隔板两侧板数(N2)、公共提馏段板数(N3)、进料位置(NF)和侧采位置(NS)进行参数优化。模拟时满足隔板两侧板数相同的假设。以简捷设计结果为初值,在Aspen Plus中建立如图3所示的四塔模型,进行严格模拟。以TAC和Q最小为目标,通过单因素试验确定各设计变量的水平,采用响应面中的BBD法设计5因素3水平的实验方案。通过46 次仿真,对DWC 的5 个结构参数进行优化。对于每一次运行,在保障分离要求的前提下,通过调节液相分配比和气相分配比来分别获得TAC和Q的最小值。各设计变量水平值与对应的编码值见表2。TAC 的计算依据见表3。通过计算得到用于评估目标函数的多元二次响应面回归模型,见式(2)和式(3)。

2 DWC的多目标优化

图3 隔壁塔四塔模型

表2 设计因素编码与水平

表3 TAC计算依据[25]

在工业应用中,DWC 在设计时经常需要考虑多个目标。面对这类问题,可采用多目标优化的方法来解决。遗传算法是一种基于生物学进化理论中自然选择法则的优化算法,它通过迭代运算对问题进行求解,克服了一般的迭代方法容易陷入局部极小的陷阱而出现“死循环”现象,使迭代无法进行,是一种全局优化算法。同时,遗传算法具有快速随机的搜索能力且过程简单,具有可扩展性,容易与其他算法相结合。

NSGA-Ⅱ算法是目前最流行的多目标遗传算法之一。NSGA-Ⅱ算法为了使搜索向Pareto最优解集的方向进行,它根据个体的非劣解水平对种群进行分层。这是一个循环的适应值分级过程,直到全部个体都被分配等级为止。该方法采用拥挤距离来比较个体的优劣。通过比较拥挤距离避免具有相同次序的非支配个体在空间较近距离内聚集,使剩余空间为空,使计算结果在目标空间中分布较为均匀,保障群体的多样性。

NSGA-Ⅱ算法的优化流程如图4 所示。在隔壁塔初始配置后,采用RSM 构建和评估优化算法中所用到的目标函数(适应度函数)[22,26]。然后利用NSGA-Ⅱ算法采用二元锦标赛选择来处理约束,交叉采用模拟二进制交叉,变异为多项式变异,直到满足最大遗传代数时输出Pareto 优化解。通过整定,本文选择种群大小为150,遗传代数120,交叉概率0.8,多项式变异概率0.1。

3 结果与分析

3.1 显著性检验和方差分析

图4 优化流程

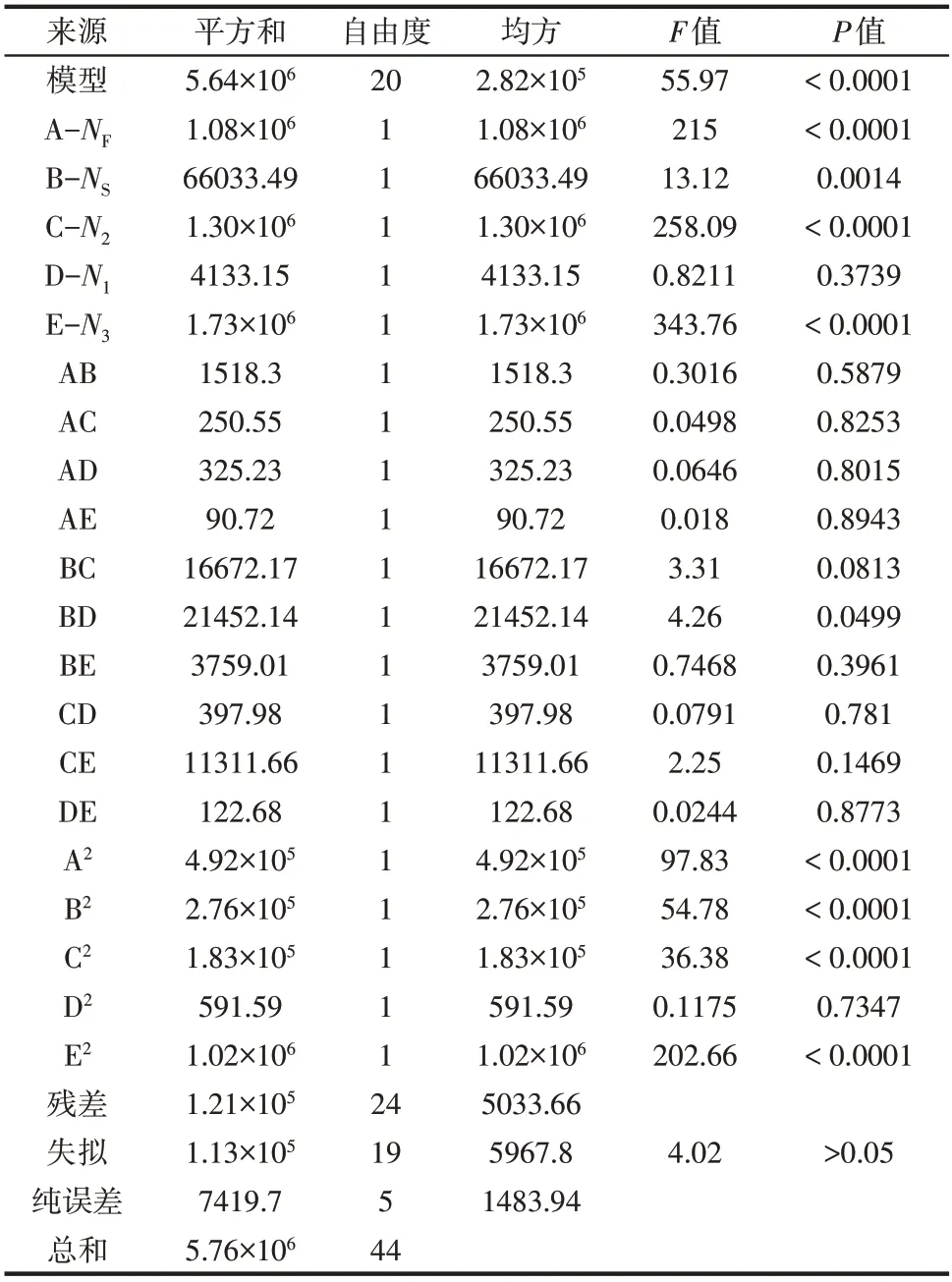

利用Design Expert 软件进行显著性检验和方差分析。如表4、表5,两个回归模型的P值都小于0.0001,表明模型是显著的,在研究区域内拟合较好,能很好地揭示实验数据的变异性;回归模型的部分一次项和二次项对TAC 和Q的影响都比较显著,说明TAC 与Q的变化都很复杂,不仅仅是简单的线性关系;同时,两个模型的失拟项P值均大于0.05,表明失拟不显著,回归模型可接受。

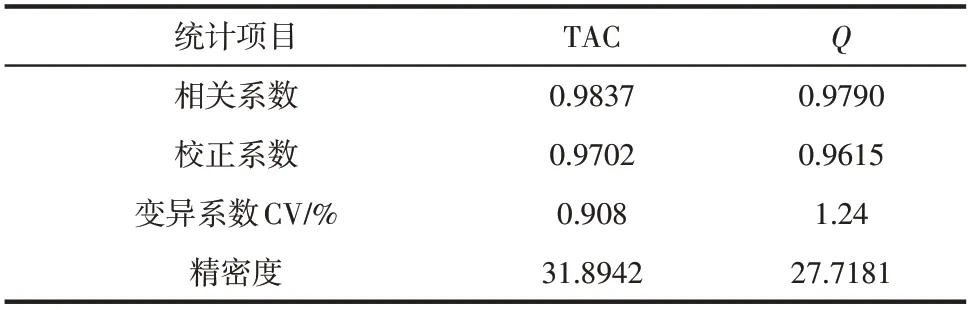

如表6所示,两个模型的相关系数都接近于1,表明相关性良好;校正系数分别为0.9702 和0.9615,表明97.02%和96.15%的实验数据的变异性可用此回归模型解释;通常情况下,变异系数的值越小越好,此研究中TAC和Q的变异系数分别为0.908%和1.24%,均很小,表明实验的可信度和精确度较好。精密度是有效信号与噪声的比值,由表6 可知,两个回归模型的精密度均大于4,表明模型的精密度都很高。

表4 TAC回归模型的方差分析

表5 Q回归模型的方差分析

表6 回归方程误差统计分析

3.2 回归模型分析

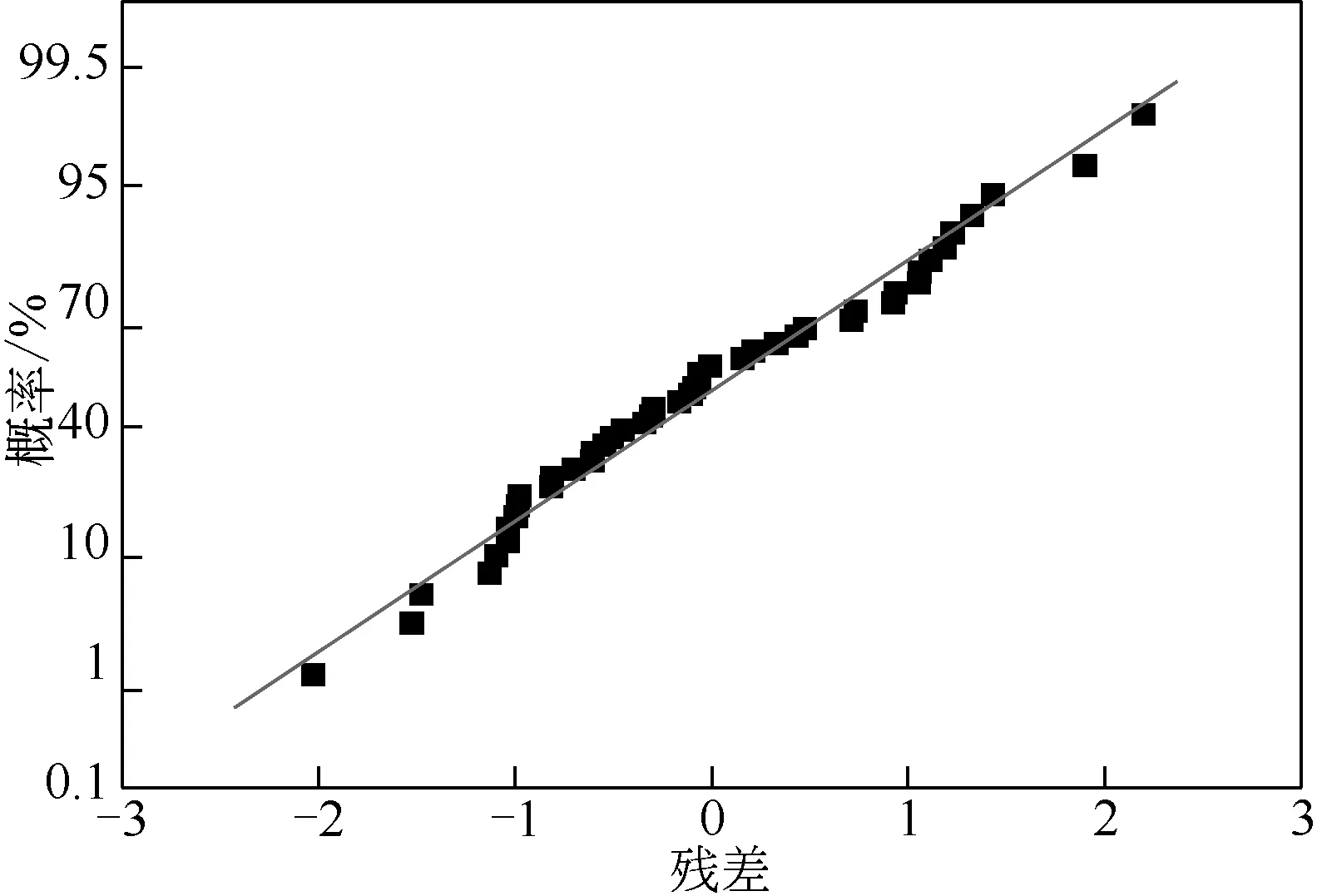

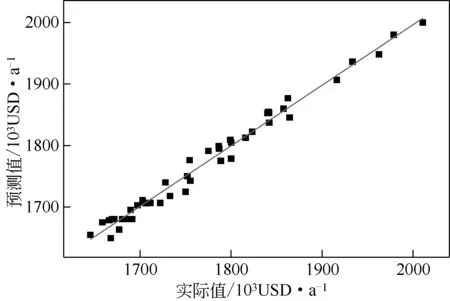

图5和图6分别给出了TAC与Q的残差的正态概率分布。从图中可以看出,残差呈直线分布,表明残差符合正态分布,模型适应性较好。图7和图8分别显示了TAC和Q预测值与实际值的分布,两图中的预测值与实际值都均匀分布在直线及其附近范围,这意味着回归的响应面模型可产生较为准确的结果。

图5 TAC残差的正态概率分布

图6 Q残差的正态概率分布

图7 TAC预测值与实际值分布

图8 Q实际值与预测值分布

3.3 响应面分析

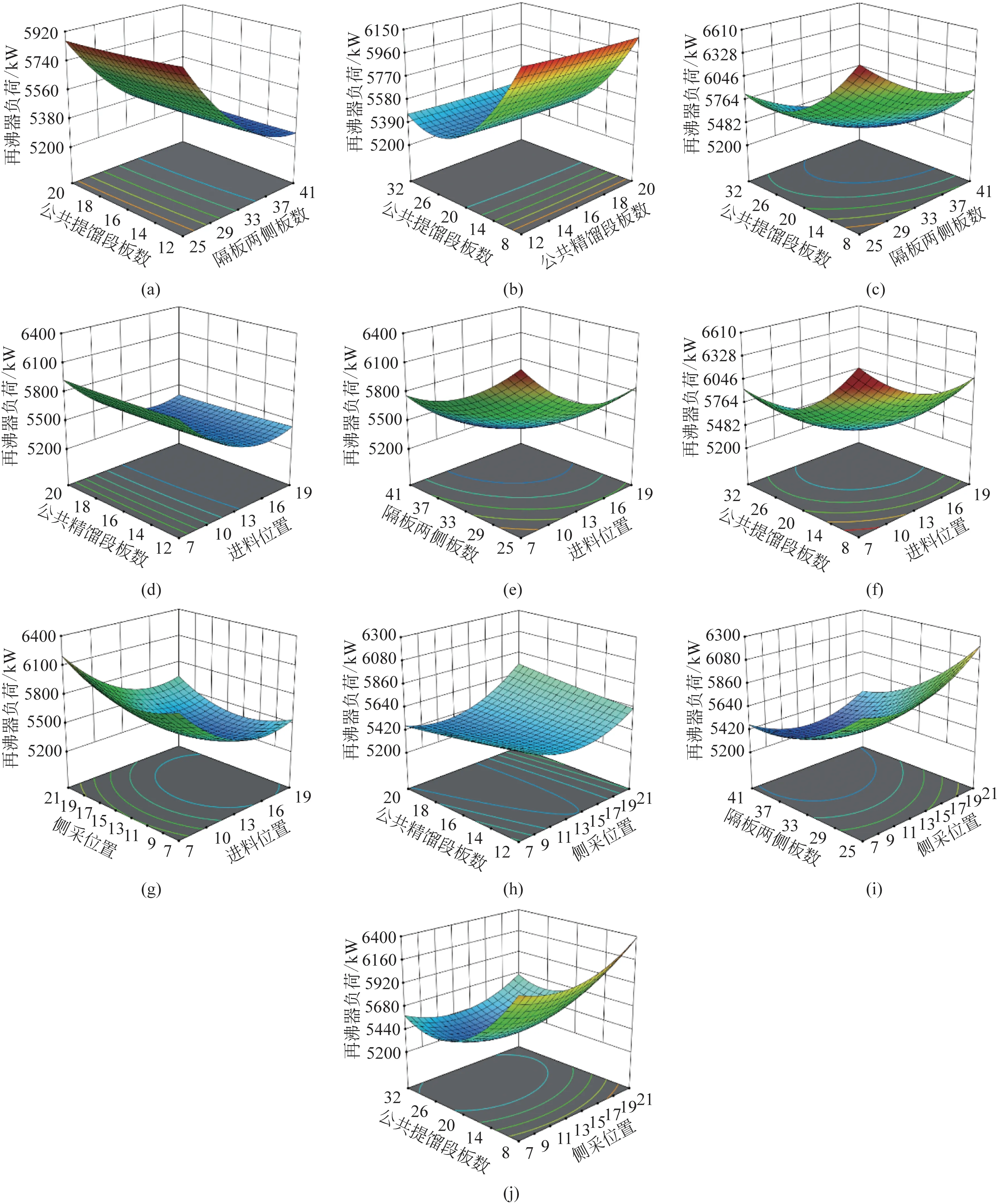

图9和图10给出了设计参数的二元交互作用对TAC和Q影响的响应面图。图9(a)、9(g)和9(h)显示了NF与NS、N2、N3之间存在显著的相关性,这是因为在分离要求不变的情况下,进料不在最佳位置时,导致预分塔内乙醇和正丁醇清晰分离所需的最小气相量发生变化,进而导致塔直径的变化而对TAC 产生影响;由图9(i)可知,当NS固定在一般水平时,TAC 随N2的增大先迅速降低后趋于平缓;图9(j)中显示出当NS不变时,TAC随N3的增大呈现先减小后增大的趋势;在图9(d)中可以看出,当其他因素固定不变时,TAC 随N2的逐渐增大呈现出先减小后增大的趋势。

由图10(c)、10(f)和10(j)可知,Q随N3的逐渐减小先缓慢减小后迅速增大。这表明N3对Q的影响非常显著,原因在于,公共提馏段不仅需要为分离正丙醇与正丁醇提供能量,还需保障预分馏段内乙醇和正丁醇清晰分离所需能量的供应,当N3的板数减小时,为了达到所需的分离任务导致气、液相负荷增大,因此,需要提高Q来保障能量供应;图10(g)显示了NF和NS的交互作用对Q的影响情况,当NF和NS分别在16 和15 附近时Q最小;由图10(e)可以看出,当其他参数固定在一般水平时,Q随N2的减小逐渐增大,且当进料板位置同时减小时,会引起Q的迅速升高。这是因为N2的减小导致预分馏塔内每块板上分离任务的增大,若NF同时减小,则进一步加重了预分馏塔进料板位置以上塔段的分离任务,因此,需要增大Q,提高气、液相负荷来达到相应的分离要求。同理,由图10(i)可知,当其他参数一定,Q随N2的减小逐渐增大,且当NS超过最佳位置而继续增大时,Q会迅速升高。因为减小N2会导致隔板两侧每块板上分离任务增大,若NS同时增大,会使侧采板位置到公共提馏段顶部塔段内每块塔板分离任务进一步增大,因此,需要增大Q,增大气、液相负荷来达到相应的分离要求。

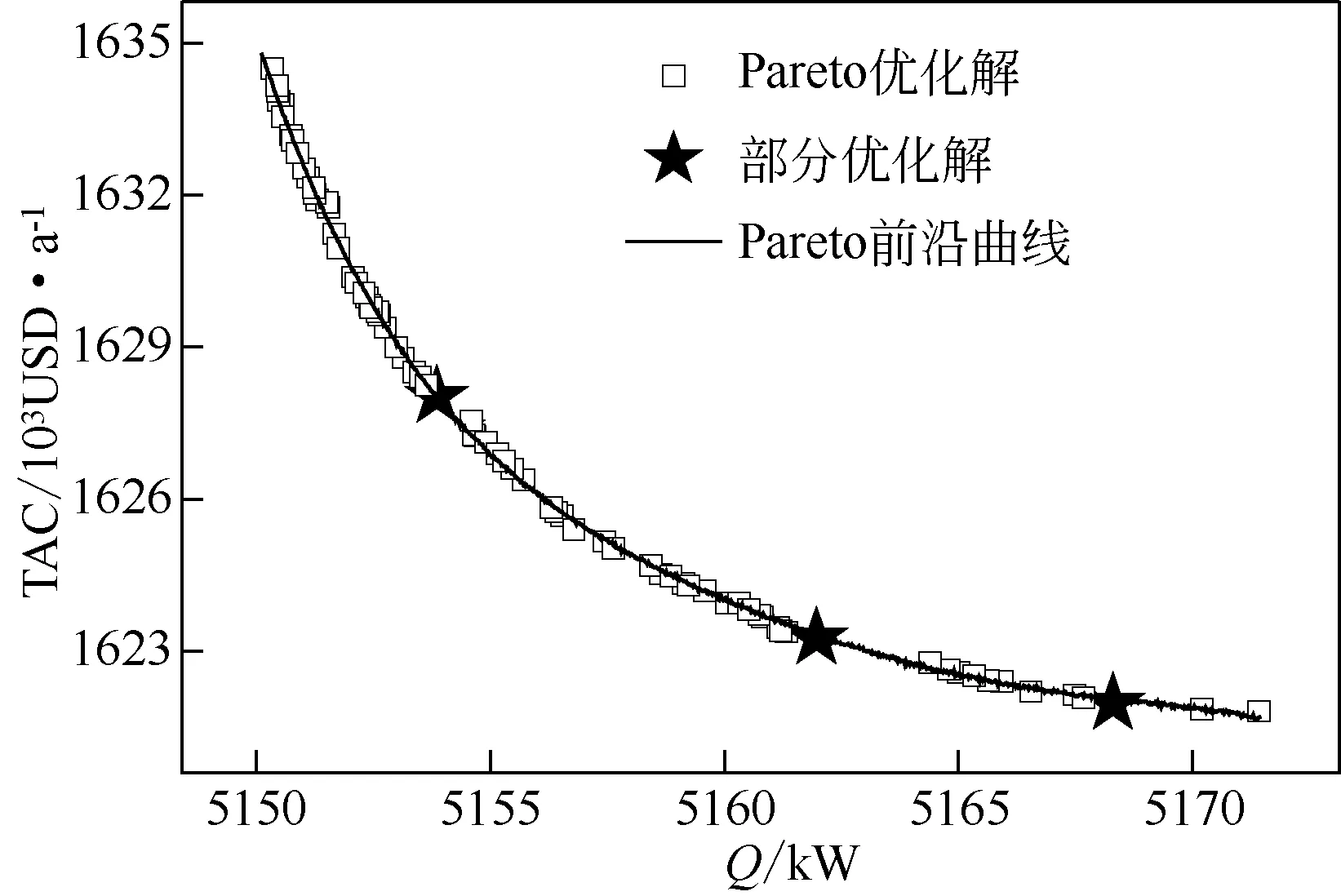

3.4 设计参数的优化

该优化过程的意义在于,在TAC 最小的情况下,获得使Q较小的设计参数的最优值。从图11中可以看出,所有的目标函数都随着设计参数的变化而不断变化。存在与最优目标函数相对应的设计参数。Pareto 前沿清楚地显示出了TAC和Q之间的冲突关系,这意味着在各参数当前讨论的区间内,TAC的减小势必会导致Q的增大。这表明最优解的选取应根据实际需要添加合适的约束条件。表7列出了选取的3组优化解和相应的优化设计变量,选取TAC 较小的第3 组解为最优解,此时的TAC 为1.622×106USD/a,Q为5168.3kW,对应的NF、NS、N1、N2和N3分别为16、15、13、40和24。

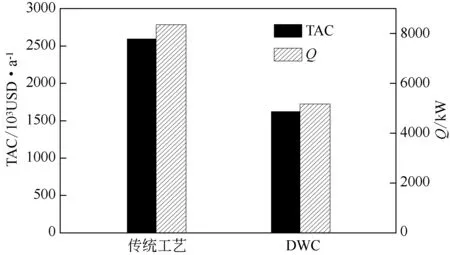

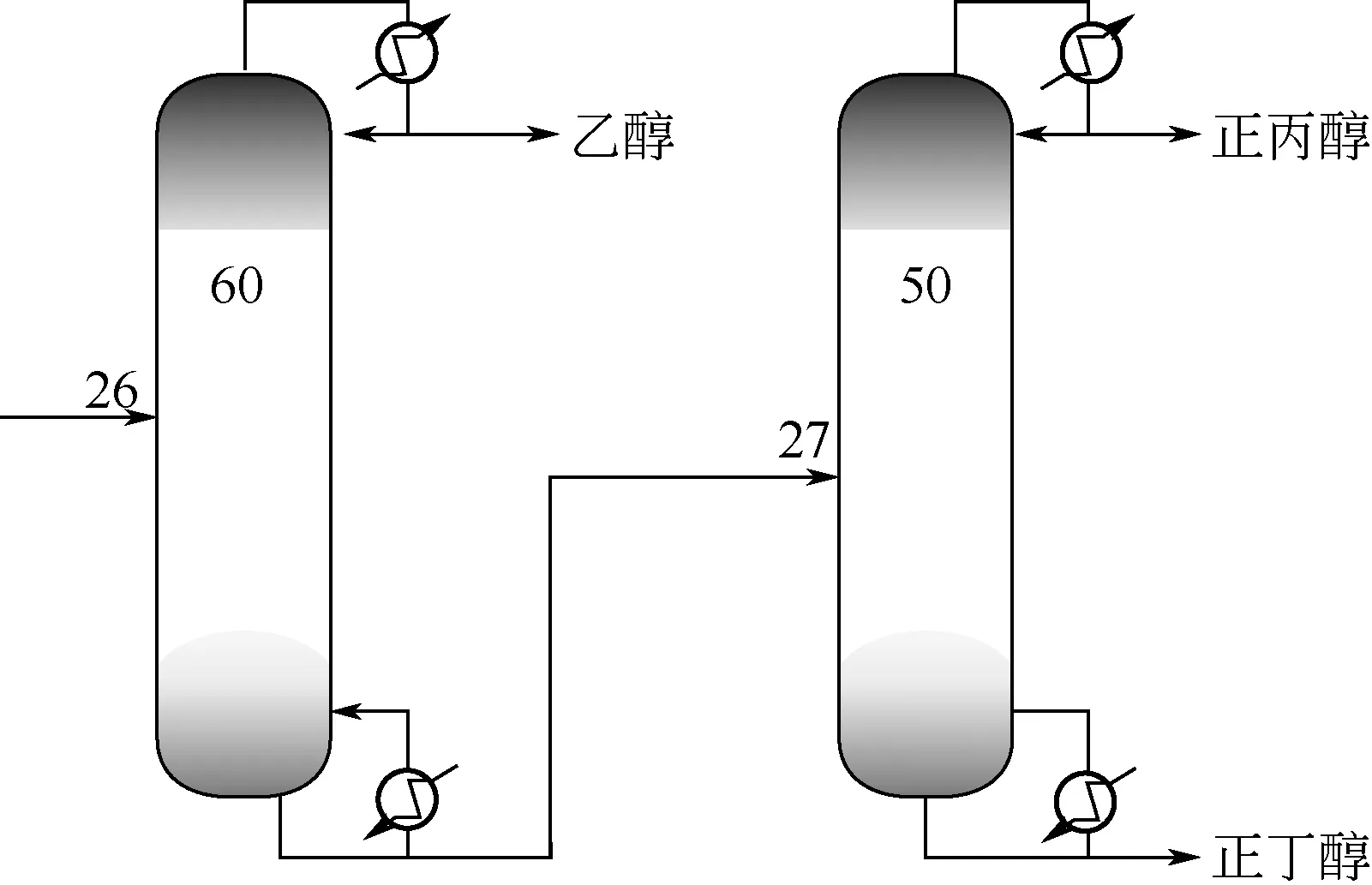

3.5 DWC工艺与传统工艺对比

如表8与图12所示,以TAC较小的第3组解为例,与传统分离工艺(图13)相比,由于DWC 工艺减少了塔壳、冷凝器和再沸器的数量,且避免了返混,从能量的角度分析,可使Q降低38.11%;从经济的角度分析,以5 年的资本回收期为基准,DWC工艺的TAC可节省37.42%。

4 结论

本文提出了一种基于RSM 和NSGA-Ⅱ算法的DWC 优化方法。首先利用RSM 构造了目标函数(TAC,Q)与设计变量(NF、NS、N1、N2和N3)之间的多项式函数关系(适应度函数)。通过方差分析评估回归模型的可靠性。之后设置种群大小为150,遗传代数为120,交叉概率为0.8,多项式变异概率为0.1,在满足约束的条件下,执行NSGA-Ⅱ算法实现了隔壁塔5 个变量、2 个目标的优化,得到了Pareto 前沿和对应的DWC 最优设计变量,确定了该优化方法应用于DWC 参数优化的可行性,对DWC 的优化设计具有重要的实用价值。

图9 二元交互作用对TAC影响的响应面图

选择TAC 较小的一组解为最优解,其相应的结构参数为:公共段精馏段板数为13、隔板两侧板数为40、公共提馏段板数为24、进料板位置为16 和侧采板位置为15,此时的再沸器热负荷Q与年度总费用TAC 分别为5168.3kW 和1.622×106USD/a,与传统双塔流程对比结果显示,DWC 流程可以节约38.11%的再沸器负荷Q和37.42%的年度总费用TAC,具有更好的经济节能优势。

图10 二元交互作用对Q影响的响应面图

表7 部分Pareto优化解及对应变量值

表8 传统工艺与优化后的DWC工艺对比

图11 Pareto最优解

图12 DWC工艺与传统工艺的Q与TAC对比

图13 传统工艺流程

符号说明

A—— 换热面积,m2

D—— 塔直径,m

L—— 塔高,m

NT—— 理论板数

Q—— 再沸器热负荷,kW

TAC—— 年度总费用,103USD/a

Xi—— 未编码或编码的变量

Y—— 预测响应

βi—— 线性项系数

βii—— 二次项系数

βij—— 交互项系数

β0—— 常数

ε—— 误差项

下角标

F—— 进料位置

S—— 侧采位置