盾构滚刀断裂失效分析

2020-08-15ZHANGMin

张 敏/ZHANG Min

(中铁十四局集团隧道工程有限公司,山东 济南 250000)

近年来,随着我国城市地下轨道交通发展的加快以及建设力度的不断加大,隧道掘进机(TBM)在地下工程建设中被广泛应用,土压平衡(EPB)盾构是一种可平衡开挖面的土压及地下水压力的TBM。EPB 盾构不仅对地表干扰较小且掘进效率高,因此在地下工程建设中被广泛采用。由于盾构不仅要在常见的软弱地层中掘进,还要在一些高强度与高硬度的硬岩及地质条件复杂的地层中掘进,使盘形滚刀成为掘进过程中最容易损坏及失效的部件,因此盘形滚刀的正常工作直接影响到掘进效率。

盘形滚刀刀圈的失效形式通常有正常磨损、刀圈偏磨、刀圈崩裂及刀圈移位或脱落。国内外许多研究者对滚刀刀圈的不同失效形式进行了研究。Frenzel 认为过冲击载荷和热处理缺陷导致了刀圈断裂[1];赵金华等人认为国产刀圈磨损主要是因为显微切削转变为疲劳剥落,进口刀圈主要是因为切削犁沟变形疲劳[2];Paez 认为高应力会使刀圈表面疲劳甚至断裂[3]。

为研究盘形滚刀失效的原因,笔者从现场带回了失效的滚刀试样,采用高频红外C-S 分析仪、ICP-OES、冲击试验机、洛氏硬度计、金相显微镜等对盘形滚刀的化学成分、力学性能和显微组织进行了分析。研究了某隧道工程盾构滚刀失效的原因,并提出了建议。

1 工程概况

某隧道掘进地质主要为中风化灰岩,岩石抗压强度在在9.4~115.7MPa 之间,平均值为57.48MPa。另外,该隧道中发现有大量的喀斯特洞穴,并且大量充斥着黄褐色黏土,在隧道掘进过程中,滚刀与硬、软岩交错接触,会产生冲击载荷。EPB 盾构如图1 所示。

图1 EPB盾构

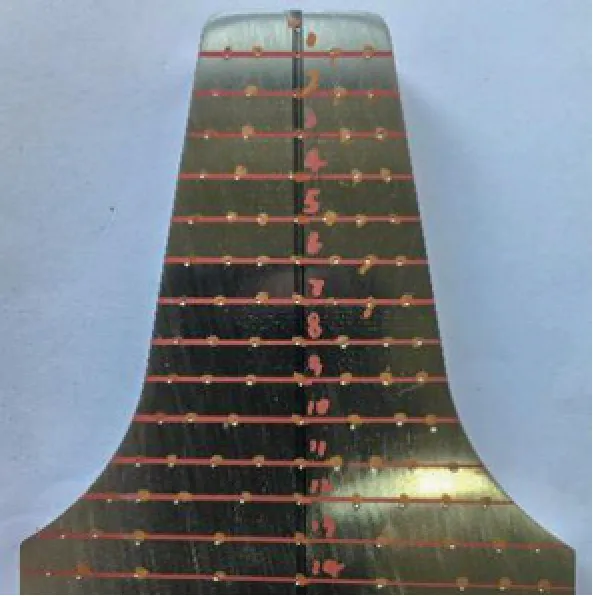

掘进过程中失效的盘形滚刀如图2 所示,在EPB 盾构刀盘上安装了49 个盘形滚刀,出现刀圈断裂、局部磨损等失效的盘形滚刀超过40 把,刀具主要失效形式为刀圈断裂,占更换滚刀的60%,严重影响了掘进机的施工效率,特别是在恶劣地质条件下,刀圈断裂是制约掘进机掘进效率的主要因素之一。

图2 失效的盘形滚刀

2 刀圈性能检测与分析

2.1 宏观断裂表面检测

如图3(a)所示,刀圈从中部向两个侧边对称地剥离。如图3(b)所示,在断裂表面可以明显观察到断裂原点和辐射条纹。刀圈两侧被剥离,断裂原点并不位于滚刀刃口,断裂表面有明显的磨损迹象,是因为此盘形滚刀在刀圈断裂失效后继续工作了一段时间,目前被视为二次断裂。未发现有明显的塑性变形,判断此断裂类型为脆性断裂。

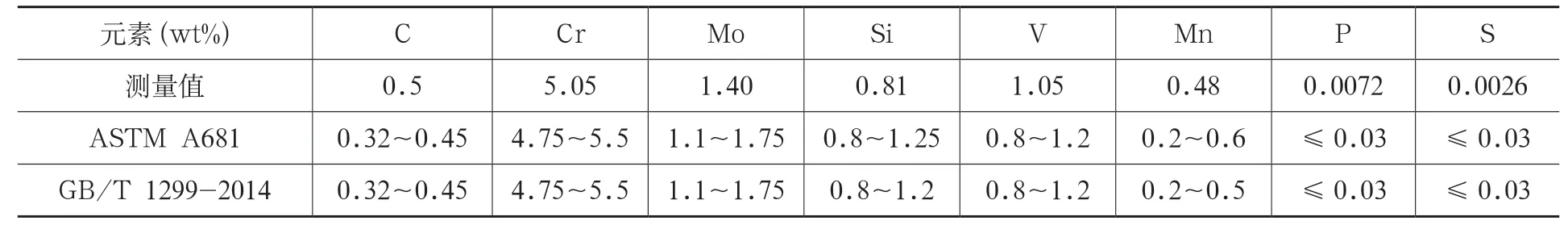

2.2 化学成分分析

从失效的盘形滚刀上截取样块进行化学成分检测,刀圈材料为H13 钢,利用高频红外碳硫分析仪测定碳硫含量,利用电感耦合等离子体发射光谱法测定其他元素含量,并将其与ASTM A681《合金工具钢标准规范》和GB/T 1299-2014《工具模钢》中合金工具钢的化学成分做对比,结果如表1 所示。根据测定数据,化学成分符合标准ASTM A681《合金工具钢标准规范》和GB/T 1299-2014《工具模钢》的要求,但C含量高于标准值,为0.5%,C 元素能提高钢的强度和硬度,提升耐磨性,但因此也会导致韧性下降,使得在复杂地质条件及强冲击工况下较难保证掘进正常进行。

图3 宏观断裂形态

2.3 刀圈力学性能分析

自刀圈刃部至内圈径向依次等距取点,测量其洛氏硬度。硬度试验按国标GB/T 230.1-2004《金属洛氏硬度试验第一部分试验方法》进行。检测结果如图4 和表2 所示,平均值约为55HRC,但靠近刀刃部位的硬度比刀圈芯部的硬度低。这可能是在掘进过程中滚刀受到高温,对刀刃部位起到回火软化作用,导致了硬度有所下降。

在室温条件下,按国标GB/T 229-2007《金属材料夏比摆锤试验方法》标准对金属材料进行冲击测试,测得刀圈的外缘、内缘和内圈的冲击韧性分别为3.83J/cm2、4.74J/cm2、6.32J/cm2,表明从外缘到内圈冲击韧性逐渐增加。高韧性内圈抗强冲击,但外缘韧性较低,在强冲击工况下易产生裂纹。同时,相比其他厂家制造的滚刀,此滚刀刀圈边缘冲击韧性也较低,例如在同一项目中使用的其他制造商的滚刀,从施工现场取回刀圈样品并进行测试,结果表明,这些制造商生产的刀圈外缘冲击韧性在6J/cm2以上。

表1 刀圈的化学成分 (wt%)

图4 硬度测试位置

刀圈硬度与冲击韧性等力学性能主要由元素含量以及热处理决定。不同的热处理工艺会导致刀圈性能有差异。淬火加热温度决定晶粒度,淬火冷却速度左右生成的组织,回火温度决定最终的硬度水平[4]。

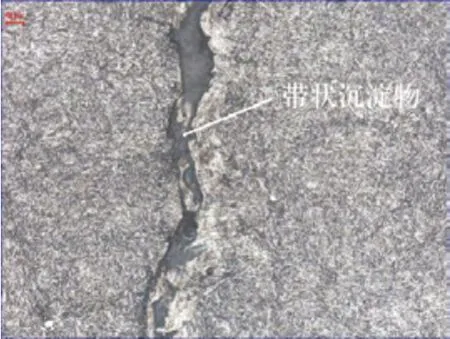

2.4 金相组织分析

从失效的滚刀刀圈断裂周围区域截取光学显微镜试样。刀圈的金相组织如图5 所示,断裂处的金相组织主要为点状渗碳体和马氏体,晶界不是十分清楚。图5 表明断裂附近的金相组织存在大量带状沉淀物,这降低了材料性能,也使得刀圈在强冲击下易产生裂纹。

图5 断裂附近的金相组织(×750)

3 结论

1)此工程中所用滚刀的刀圈材料不符合H13钢标准,是因为其他各元素在规定范围之内,但C 元素的含量比标准要高,虽然这会提高刀圈的硬度和强度,但同时也会降低刀圈的韧性。

2)刀圈的宏观断口显示,断裂是由中部向两侧扩展,与垂直方向一致,其断裂类型为脆性断裂。

3)该工程实际工况是一种有着复杂地质条件,软硬岩交替及冲击力强的岩溶地层。滚刀刀圈的本身性能缺陷使之难以适应这种工况,极易断裂失效。

4 建 议

1)严格控制刀圈的选材和热处理工艺,使刀圈不仅有一定的硬度,而且具有强韧性,保证刀圈具有良好的力学性能。

2)从刀圈与地质条件适配角度出发,根据岩石的硬度和抗压强度的不同及不同的地质条件,选择合适的刀圈与之相匹配,减少刀圈失效的发生,保证掘进效率。O