基于交流阻抗技术的涂层性能评价方法

2020-08-15许志雄周欢芦树平张聪高超许飞凡

许志雄,周欢,芦树平,张聪,高超,许飞凡

1 中国舰船研究设计中心,湖北武汉430064

2 中国国际工程咨询有限公司,北京100048

3 海军装备部驻大连地区第一军事代表室,辽宁大连116000

0 引 言

船舶涂层性能是影响船舶安全服役的重要因素,受日光照射、海水浸泡、气候变化等海洋综合腐蚀环境的影响,通常船舶在海上服役半年左右即需进坞检修,大大降低了船舶的在航率。由于缺乏涂层性能快速诊断方法,往往是在涂层出现明显开裂时才被发现,导致基体金属发生腐蚀甚至穿孔,修补这些严重腐蚀缺陷需要消耗大量的人力物力。目前,评价涂层防腐性能常采用大气暴晒、盐水浸渍等常规检测法,这些方法试验周期长、试验结果不够精确、分散性大、重现性差。近年来,随着国内外船舶防腐技术的发展,交流阻抗技术被越来越多地应用在船舶海水管路、牺牲阳极等易腐蚀部位的在线监控中[1]。Deflorian 等[2]研究了涂层损坏情况和电化学阻抗谱(EIS)的对应关系,杨学轩[3]采用交流阻抗法得到了涂层阻抗的变化规律。交流阻抗技术可现场测量涂层电容、涂层电阻、界面双电层电容和电荷转移电阻等与涂层体系性能及涂层失效过程有关的电化学参数,因而成为研究和评价有机涂层金属体系最主要的方法之一[4]。迄今,国内缺乏使用交流阻抗技术对船舶涂层性能检测的研究,尚未建立完善的涂层失效评价指标。鉴此,本文将主要研究交流阻抗技术涂层性能快速评价方法,通过盐雾和紫外老化试验提出一组基于EIS 的涂层快速评价参数,采用等效电路模型对涂层体系的阻抗谱进行解析,从电化学阻抗谱中直接提取相关数据,从而达到快速评价涂层性能变化的目的。

1 快速评价参数的选取

涂层电容和电阻的计算方法如下。

对于涂层电容,

式中:CC为涂层电容;A 为涂层面积;d 为涂层厚度;ε 为介电常数;ε0=8.86×10-14F/cm,为初始介电常数。

涂层电阻RC与涂层中的孔隙率相关,其计算公式为

式中:ρ 为孔隙电阻率;Ad为涂层剥离面积;为涂层初始电阻。

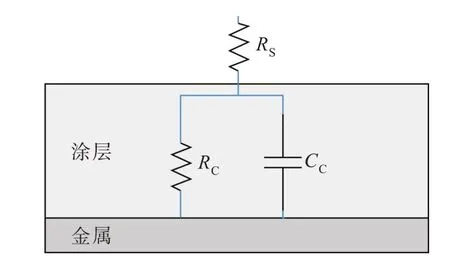

涂层在阻抗测试过程中,有很多不同的等效电路图用于电化学阻抗图谱(EIS)的拟合,最常用的是图1 所示的等效电路,阻抗模值Z 的计算公式为

式中:ω 为角频率;RS为溶液电阻;j 为虚数单位。相位角θ 定义为

式中:ZIm和ZRe分别代表阻抗的虚部和实部;f 为施加在涂层等效电路上的信号频率。

图1 EIS 图谱等效拟合电路Fig.1 Equivalent circuit for fitting EIS

对于完好的涂层,其电阻较大,电容很小,涂层相当于一个电容器,电流通过电容器时,相位角接近-90°。当涂层浸水后,其电容逐渐增大,电阻减小,部分电流通过电阻,此时相位角会逐渐减小,而且当涂层吸水达到饱和后,涂层电容变化较小,而此时电阻会继续减小,因此相位角也会有较大幅度的降低。相位角变化反映了涂层的电阻和电容变化,故可选择特定频率下对应的相位角作为评价涂层防护性能的参数[5-8]。

特征频率是相位角θ =-45°时对应的频率,与涂层的剥落面积有关,通常在高频段不需要复杂的处理就能从阻抗数据中提取,可作为涂层性能的一种快速评价参数。由式(4)可知

将式(1)和式(2)代入,可求得特征频率fb。

很多学者在Bode 图中选取低频阻抗模值作为涂层性能的评价参数,而且精确性较高,尤其是对于0.01 Hz的阻抗模值Z0.01Hz,当其降低到104Ω·cm2以下时,即认为涂层已经出现大量的缺陷,失去了对金属基底的防护作用[9-10]。因此,本文将Z0.01Hz作为涂层性能评价的参数之一。同时,为了更加快速地测试阻抗值,还选取了中频117 Hz 所对应的阻抗模值作为涂层性能的评价参数,以对比其与0.01 Hz 阻抗值变化的趋势。

此外,为了进一步利用阻抗测试结果,自定义了涂层老化系数作为涂层性能评估参数,老化系数δ 的计算方法如式(8)所示。

式中:lgZ0.01Hz(t=0)为涂层初始时Z0.01Hz的对数值,lgZ0.01Hz(t)是在老化t时间以后Z0.01Hz的对数值。

2 快速评价参数的评估

由于盐雾和紫外老化是船用涂层在服役过程中遭受到的最主要的涂层老化条件[11-13],因此,选取盐雾和紫外老化试验过程所测试的EIS 谱数据,从中提取相关的EIS 快速评价参数,以检验所提参数的可靠性。

2.1 盐雾老化涂层性能快速评价参数分析

图2 是盐雾老化条件下,4 种底漆厚度50 μm的涂层Z0.01Hz,Z117Hz,θ10Hz,f-45°随时间的变化趋势,这4 种EIS 特征参数分别反映涂层防护性能、耐水性能和涂层表面剥离程度。从图中可以看出:对于环氧通用涂层a1,10 d 盐雾试验后,涂层失去了对基底的防护性能,此时Z0.01Hz降低到104Ω·cm2以下,Z117Hz与Z0.01Hz有着相同的变化趋势;此外,θ10Hz小于-5°,f-45°快速增大,接近于105Hz。而对于无溶剂环氧涂层b1,Z0.01Hz在盐雾老化10 d 后快速降低,由1010Ω·cm2迅速降至108Ω·cm2,且25 d 后降至106Ω·cm2,Z117Hz也由最初的107Ω·cm2降至106Ω·cm2,对 应 的θ10Hz也 逐 渐 由-70°降 低到-30°,说明涂层已逐渐吸水;此外,f-45°逐渐增大,由最初的0.01 Hz 增大到104Hz 以上,说明涂层逐渐发生剥离。对于环氧底漆涂层c1 和甲板涂层d1,其自身防护较强,尤其是对于c1 涂层,在30 d 老化 后Z0.01Hz和Z117Hz仍 然 大 于106Ω·cm2,两种涂层的θ10Hz最终降低到-10°,说明涂层在防水渗透的性能上较弱,但是f-45°仅增大到100 Hz 左右,说明涂层在盐雾条件下抗剥离能力较强。

图2 底漆厚度50 μm 不同涂层EIS 特征参数随盐雾时间变化趋势Fig.2 Time histories of EIS characteristic parameters of different coatings with primer thickness of 50 μm under salt fog

图3 是盐雾老化条件下,4 种底漆厚度100 μm的涂层Z0.01Hz,Z117Hz,θ10Hz,f-45°随时间的变化趋势。从图中可以看出:对于环氧通用涂层a2,15 d 盐雾试验后Z0.01Hz迅速降低到108Ω·cm2以下,然后在20 d时趋于稳定,Z117Hz也在15 d后降低到108Ω·cm2以下,其f-45°逐渐增大,30 d 时接近于102Hz,说明环氧通用涂层a2 的耐盐雾性能有明显增强,发生剥离和渗透的程度已明显降低,30 d 后该涂层的防护能力仍然较好。对于无溶剂环氧涂层b2,Z0.01Hz由109Ω·cm2降低到107Ω·cm2,变化较小,说明涂层防护能力稳定;其对应的θ10Hz也逐渐由-75°降低到-30°,表明涂层经历了逐渐吸水的过程;而f-45°的增大趋势与环氧通用涂层a2 类似,最终接近于102Hz。而对于环氧底漆涂层c2 和甲板涂层d2,其Z0.01Hz和Z117Hz始终在106Ω·cm2以上,表明涂层对金属基底还有一定的防护能力,θ10Hz也随着涂层的不断吸水而持续下降,直至相位角低于-30°,二者的f-45°的增大趋势表现相当,最终均稳定在102Hz 左右,说明二者的剥离程度与前面两种涂层的情况相当。

图3 底漆厚度100 μm 不同涂层EIS 特征参数随盐雾时间变化趋势Fig.3 Time histories of EIS characteristic parameters of different coatings with primer thickness of 100 μm under salt fog

由图4 涂层老化系数变化趋势可知,30 d 盐雾加速老化试验之后,4 种涂层的老化程度达到10%~50%。分析电化学阻抗老化系数结果可以看出:对于底漆厚度100 μm 的涂层,在25 d 之后,涂层a 和b 的老化已趋于稳定,而涂层c 和d 的老化出现明显上升趋势,这说明涂层c 和d 已出现剥落现象。因此,在涂层出现剥落现象之前,盐雾条件下的老化程度是a>d>c>b。由此可知,同种厚度不同涂层相比较,在盐雾老化作用下,老化程度随时间变化最明显的是环氧通用涂层,这与阻抗测试结果一致。

图4 不同厚度的4 种涂层老化系数随盐雾时间变化趋势Fig.4 Time histories of the aging coefficient of four coatings with primer thickness of 50 and 100 μm under salt fog

2.2 紫外老化涂层性能快速评价参数分析

图5 是紫外老化条件下,4 种底漆厚度50 μm涂层的Z0.01Hz,Z117Hz,θ10Hz,f-45°随时间的变化趋势,这4 种EIS 特征参数分别反映涂层防护性能、耐吸水性能和涂层表面剥离程度。从图中可以看出:对于环氧通用涂层a1,经过30 d 紫外老化后,Z0.01Hz从108Ω·cm2急速降至106Ω·cm2,Z117Hz由107.5Ω·cm2降低至106Ω·cm2,θ10Hz在20 d 前也跟着急速下降,20~30 d 趋于平稳,在-20°左右,说明此时涂层接近失去防护能力;f-45°逐渐增大至103Hz,表明涂层已逐渐剥离。对于无溶剂环氧涂层b1,经过30 d紫外老化后Z0.01Hz从1010Ω·cm2迅速降至106Ω·cm2,说明b1 的初始防护能力要强于a1,但是30 d 后二者的防护能力相当,则说明该涂层的耐紫外能力较差;其θ10Hz降至-25°以下,f-45°增至106Hz,表明涂层剥离程度较大,在紫外线作用下耐吸水性能也较差。而对于环氧底漆涂层c1和甲板涂层d1,其初始Z0.01Hz均在1010Ω·cm2以上,展现出极强的涂层防护能力,经过30 d紫外老化后,Z0.01Hz降至107Ω·cm2,说明二者的耐紫外能力要好于环氧通用涂层和无溶剂环氧涂层。

图5 底漆厚度50 μm 不同涂层EIS 特征参数随紫外时间变化趋势Fig.5 Time histories of EIS characteristic parameters of different coatings with primer thickness of 50 μm under UV

图6 底漆厚度100 μm 不同涂层EIS 特征参数随紫外时间变化趋势Fig.6 Time histories of EIS characteristic parameters of different coatings with primer thickness of 100 μm under UV

图6 是紫外老化条件下,4 种底漆厚度100 μm涂层的Z0.01Hz,Z117Hz,θ10Hz,f-45°随时间的变化趋势。由图可知,环氧通用涂层a2 的Z0.01Hz由1010Ω·cm2左右逐步下降,但下降的趋势比较小,说明环氧通用涂层的耐紫外性能非常好,涂层的防护性能没有发生较大变化;其相位角θ10Hz也表现出了此规律,f-45°随着时间的推移其对数值从-2 增大到-1,并没有发生较大的增长,这说明其涂层剥离程度很小。而无溶剂环氧涂层b2 的Z0.01Hz,Z117Hz,θ10Hz,f-45°等值在前20 d 的变化趋势不太明显,之后变化显 著,最 终 的Z0.01Hz值 最 小 为107Ω·cm2,f-45°为0.1 Hz 左右。对于环氧底漆涂层c2 和甲板涂层d2,其变化规律与无溶剂环氧涂层b2 类似。

由图7 所示紫外老化30 d 的涂层老化系数变化图可以看出:紫外加速老化的作用效果与盐雾加速老化类似,经过30 d 的老化后,厚度为50 μm底漆的4 种涂层的老化率在20%~40%之间,而厚度为100 μm 底漆的4 种涂层的老化率在25%以下,无溶剂环氧涂层b2 的老化趋势最明显,环氧通用涂层变化a2 最小。4 种涂层的老化速率表现为b>d>c>a。

2.3 试验结果分析

从试验过程中选取的EIS 参数变化规律分析可知,涂层性能随着老化因素变化时,EIS 参数也发生明显变化。通过多次试验,对所有的参数变化进行总结分析,制定了涂层老化失效电化学评定标准,如表1 所示。

图7 不同厚度的4 种涂层老化系数随紫外时间变化趋势Fig.7 Time histories of the aging coefficient of four coatings with primer thickness of 50 and 100 μm under UV

在涂层性能完好时,低频0.01 Hz 阻抗模值Z0.01Hz的范围一般在108~1010Ω·cm2,中频117 Hz阻抗模值Z117Hz的范围在107~108Ω·cm2,此时涂层结构较紧密,因此f-45°较小,lgf-45°范围在[-2,1],同时,中频-θ10Hz保持较高值,在[80,90],涂层老化系数δ 在[0,20%]。随着涂层老化,表面出现孔隙后,lgZ0.01Hz降低到[7,8],lgZ117Hz也相应降低到[6,7],对应的f-45°增大到1 以上,且lgf-45°进入到[0,1]区间,涂层电容也相应增大,此时-θ10Hz在[60,80]区间,此阶段属于涂层老化中期,涂层老化系数δ 的范围在[20%,40%]。当涂层进入老化后期时,涂层缺陷不断扩大,水分和侵蚀性离子渗透到涂层/金属界面,此时Z0.01Hz下降到106Ω·cm2以下,lgZ117Hz范围与lgZ0.01Hz一样,数值区间为[4,6],涂层剥离严重,因此f-45°显著增大,此时lgf-45°区间为[2,5],反映涂层电容的-θ10Hz显著减小,说明涂层电容增大,此时-θ10Hz的区间为[0,20],涂层老化系数也相应增大到[40%,50%]区间。

表1 涂层老化失效电化学评定标准Table 1 Electrochemical evaluation criteria for coating aging failure

3 结 语

本文针对目前船舶涂层防腐性能的检测缺乏快速电化学评价参数、标准的现状,通过多次盐雾、紫外涂层老化试验,采用等效电路模型对涂层体系的阻抗谱进行解析,从电化学阻抗谱中直接提取相关数据,并计算得到涂层性能评价指标,达到了快速评价涂层性能变化的目的。对发生涂层防腐性能下降严重的部位及时采取措施,消除隐患,对船舶涂层腐蚀状况监测具有指导意义,其经济效果显著。本文所制定的船舶涂层性能电化学评价标准,达到了对船舶涂层防腐性能监测的使用要求,具有较高的实用价值,适合大范围推广使用。