换热器管板上开口的应力分析

2020-08-14刘靖张大勇泰山集团股份有限公司山东泰安271025

刘靖 张大勇(泰山集团股份有限公司,山东 泰安 271025)

0 引言

在立式换热器设计时,常常在管板上设置一个排放孔,其主要目的是排出壳程介质易产生的沉淀聚集和蒸流液聚集,避免加重管板与换热管焊缝的腐蚀,影响换热效果;某公司制造的一台中温换热器,设置了一个Φ36的排放孔。设备制造过程中,进行水压试验时,排放管焊缝附近出现泄漏。为分析泄漏原因,我们发现运用常规的内压剪切力方法进行应力校核计算不能反应排放管焊缝附近真实的应力装态,所以用ANSYS软件对管板及排放孔做有限元应力分析,发现原设计给出的排放孔焊接强度不够;制造厂需要对此部位进行返修,因该U型换热器的管板采用管、壳程固定式结构(焊接结构),返修需切开折流板后,对已焊接的排污管泄漏部位修磨,按照分析计算要求的焊脚尺寸重新焊接后,最终试压合格。

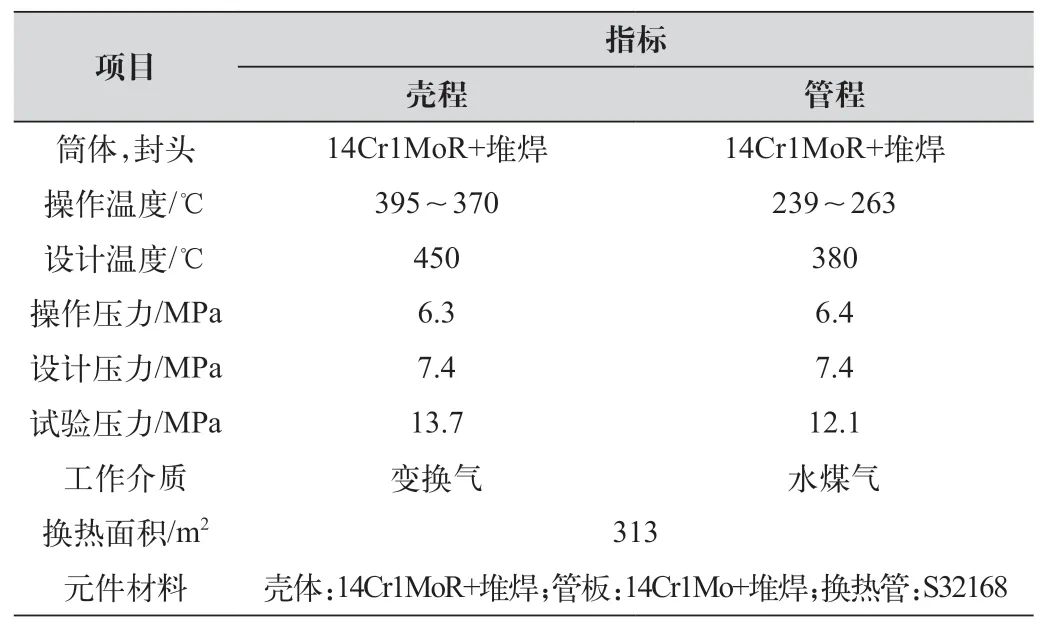

1 中温换热器基本情况

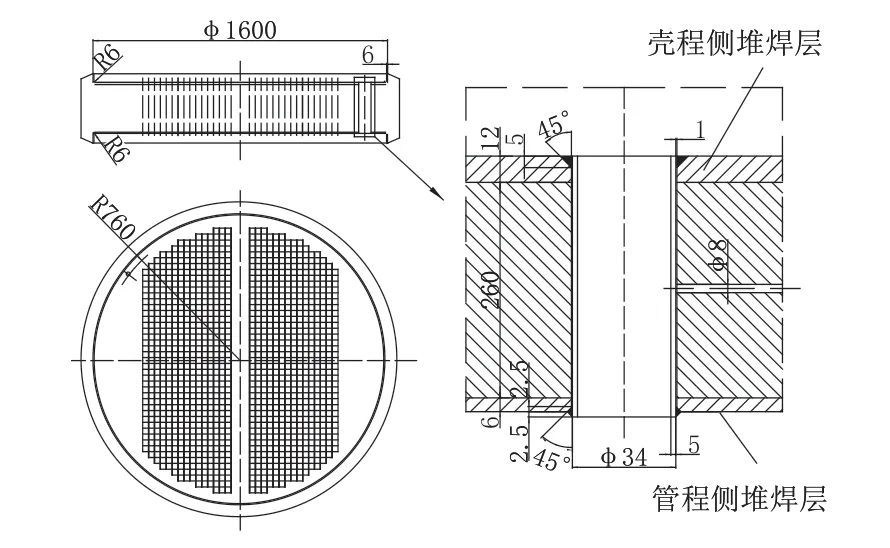

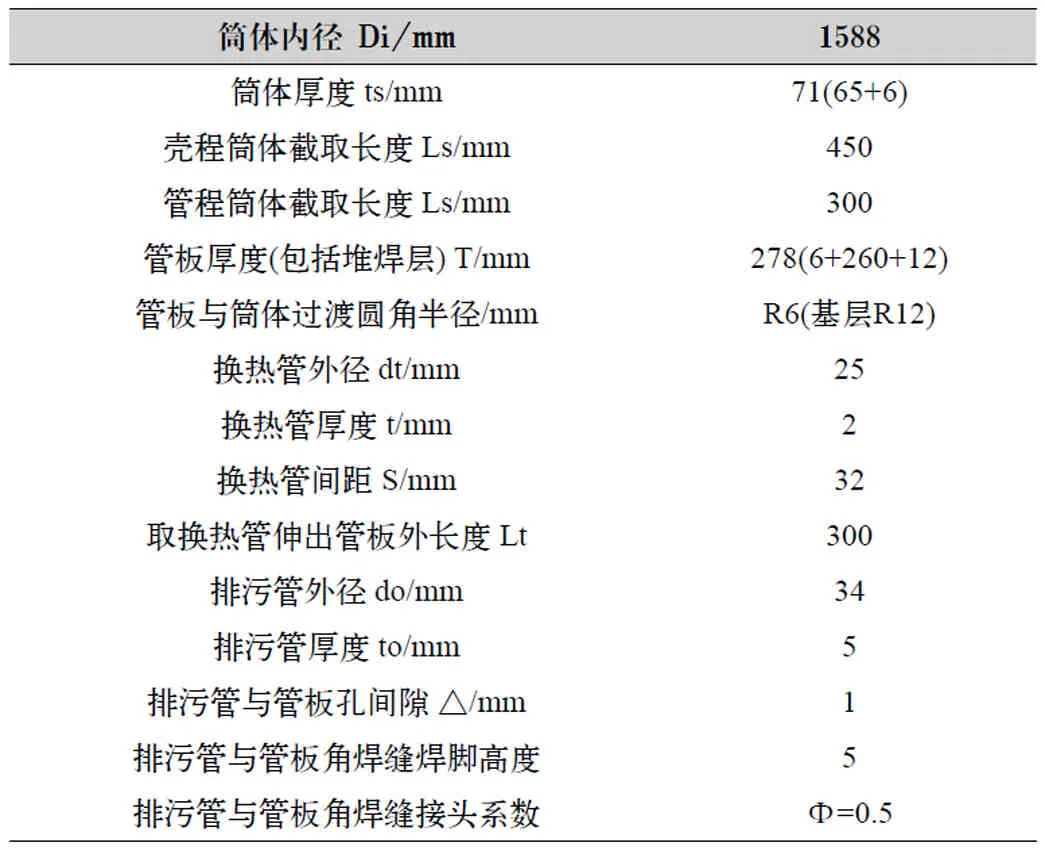

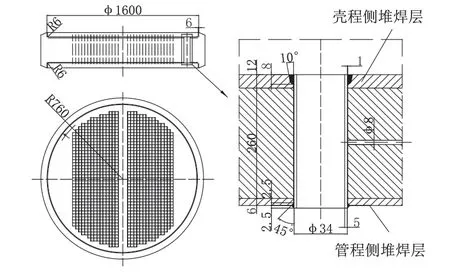

水煤气自管箱右侧N1入口以温度为238℃进入中温换热器管程,与从壳程左侧N3入口进入中温换热器壳程的温度为396℃的变换气换热后温度降至370℃,水煤气温度升至264℃。中温换热器采用U型管式换热器。排放管与管板连接见图1,设备设计参数见表1。

图1 排放管与管板连接结构图

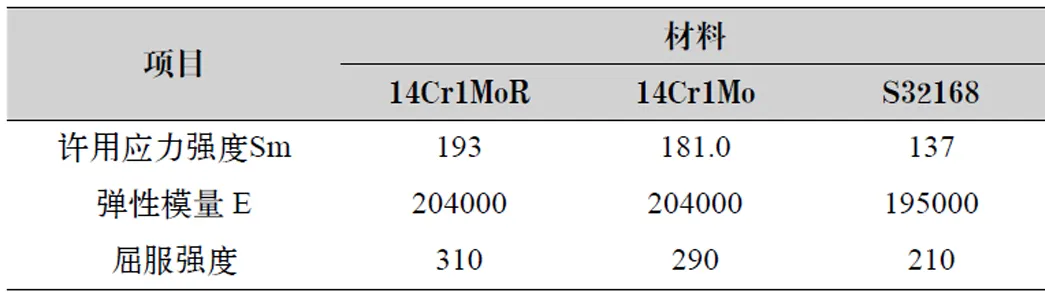

管板壳程侧堆焊层厚度12mm,管程侧堆焊层厚度6mm,堆焊层过渡圆角半径R6,换热管规格:Φ25×2,U型管根数:746,正方形排列,排放管设置在管板半径R760处,排放管规格:Φ34×5,排放管与管板间隙1mm。元件材料性能见表2。

表1 中温换热器设计参数

表2 元件材料性能(试验温度20℃)

2 管板、换热管、排放管应力分析

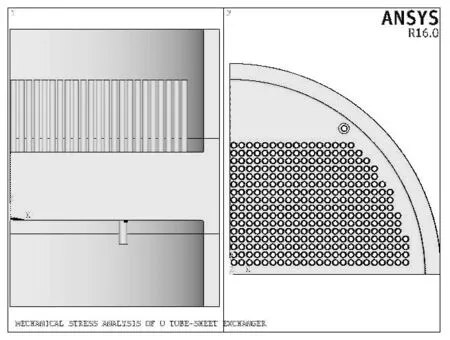

2.1 建立管板、换热管、排放管有限元模型

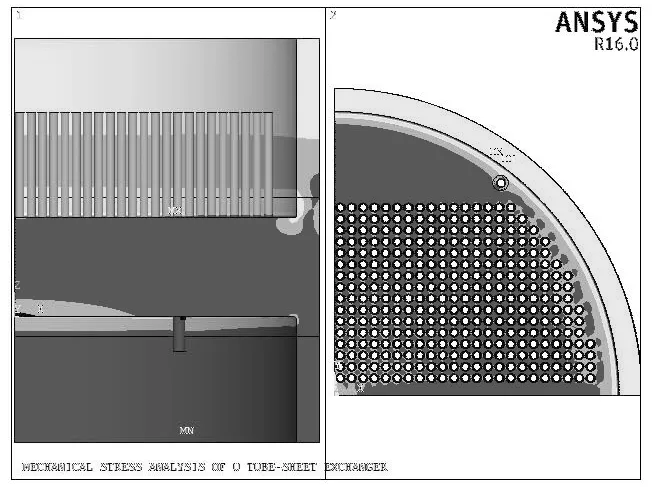

根据管板、换热管、排放管的几何和受力特点,取四分之一几何图形,建立有限元分析模型近似模拟此结构应力分布,模型几何参数见表3,管板、换热管、排放管有限元模型见图2,管板排与放管模型见图3。(应力分析工况为壳程侧水压试验,有限元模型中所有元件厚度均包含堆焊层厚度。)

表3 模型几何参数

图2 管板、换热管、排放管有限元模型

图3 管板与排放管有限元模型

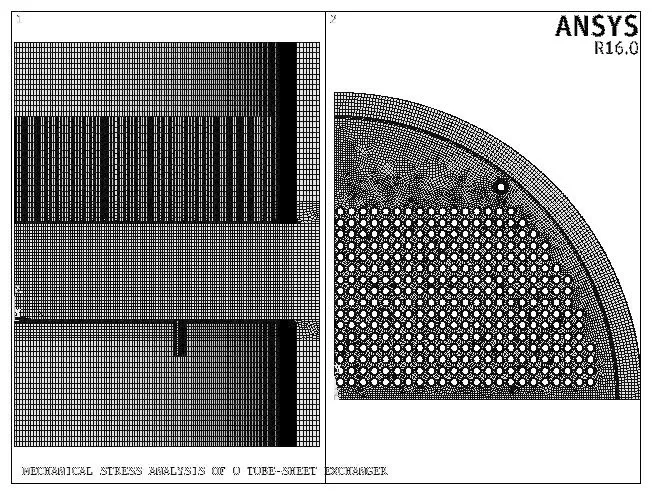

2.2 有限元网格

如图4所示,有限元采用185三维实体单元进行网格剖分,模型节点数:1030140,单元数:816650。

图4 有限元模型网格图

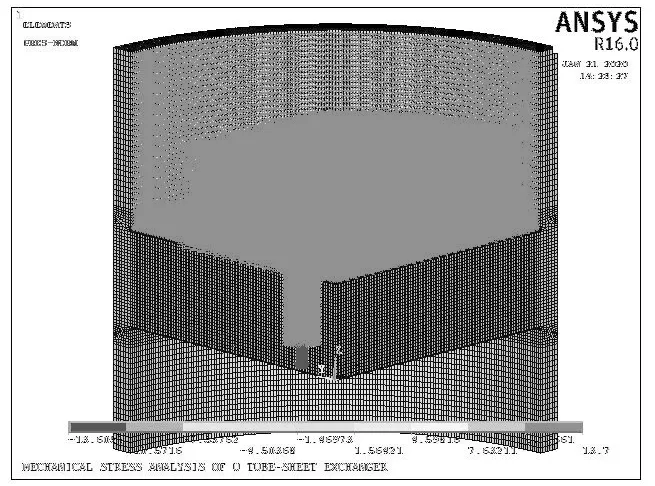

2.3 模型边界条件

位移边界条件(图5):壳程筒体端面加Z向轴向位移约束,在XOZ加Y向位移约束,YOZ平面加X向位移约束。

图5 有限元模型位移边界条件

2.4 模型载荷条件

载荷边界条件:在壳程筒体内表面、排放管内表面、换热管外表面施加试验压力:Pt=13.7 MPa,在排放管端部施加内压等效面载荷:q=Ptdi2/(do2-di2)=13.6 MPa,详见图6。

图6 有限元模型载荷边界条件

2.5 有限元分析结果

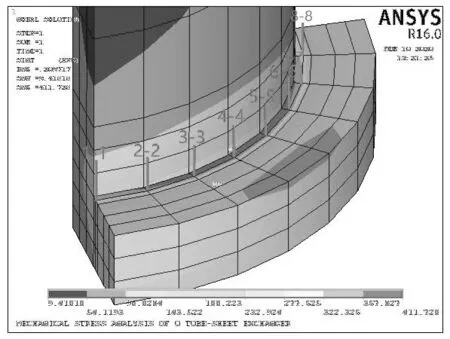

由结构整体应力强度分布云图(图7、图8)可见,结构最大应力在管板与壳程筒体连接处。

图7 结构整体应力强度云图

图8 管板、排放管、角焊缝应力强度云图

2.6 应力评定

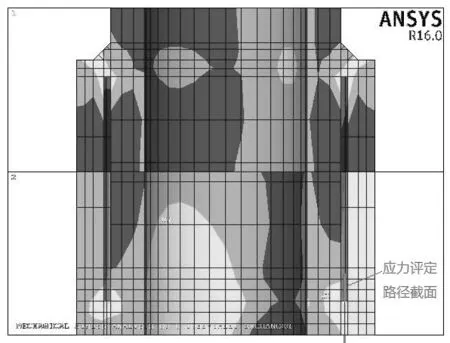

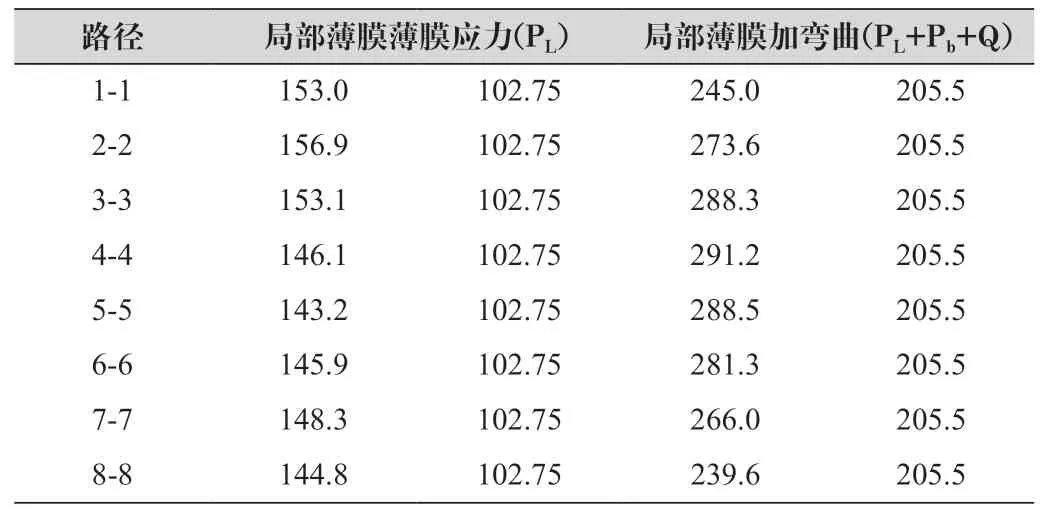

取排放管、管板、角焊缝四分之一模型(靠近壳程筒体侧),在排放管与管板间隙焊缝中间点截面,沿圆周方向做线性化处理,各路径对应的应力强度见表4,应力线性化路径见图9。

表4 排放管与管板角焊缝应力强度

由分析结果可知,排放管与管板角焊缝截面应力不能满足强度要求,导致压力试验时出现泄漏。

出现上述问题的原因在于:该设备设计温度较高,对应的耐压试验压力高。这种固定管板式结构的最大应力出现在管板与筒体连接处,排放管设置在高应力区,GB151没有计算管板压力试验情况以及管板边缘开单个大孔的情况。

图9 应力线性化路径图

3 补救措施

将排放管与管板焊接角焊缝打磨修改为U型坡口(见图10),采用U型坡口代替常用的45°坡口有优点是:焊缝成型好,尖点处不易产生未融合现象,焊脚尺寸可达到图纸要求。经上述处理后,水压试验合格。

图10 管板与排污管U型坡口

4 结语

本文通过对中温换热器管板上排放管水压试验案例的应力分析,提示设计人员在进行类似设备设计时,应注意一下三点:(1)对设计温度较高的设备应校核水压试验工况时,管子与管板角焊缝强度;(2)管板上设置排放孔时应尽量避开管板高应力区域;(3)对于GB151不包含的工况且在压力试验或操作时可能出现问题的结构,需要做应力分析,给出合理的设计结构,从而避免在设备制造或使用过程中,出现返修等影响产品质量和交货期的问题。