华北某处理厂污水管线的失效机理研究

2020-08-14张传旭刘亮

张传旭 刘亮

(中海油(天津)管道工程技术有限公司,天津 300452)

0 引言

2018年5月,华北某处理厂的地面出现异常返水现象,经开挖,发现一污水管线出现漏水现象。经初步调研,此管段使用时间超过15年,无材质、工艺等资料。经现场勘查,此管段水平埋于地下,位于污水沉降罐下游。已知管内运行环境为常温常压,管内介质为泥浆,且介质间歇流动。本文通过腐蚀产物分析、腐蚀模拟实验等方法,分析该管件发生腐蚀的原因。

1 宏观分析

1.1 外防腐层完整性检测评价

失效位置如图1所示,弯头部分整体覆盖有防腐层,其外防腐工艺应为底漆+纤维增强材料。弯头处有纤维材料的褶皱和层叠现象,其原因可能为此弯头的外防腐层是在焊接完成后执行的现场处理,由于现场条件所限,在缠绕纤维增强材料时无法使其贴紧弯头,从而导致不规则的褶皱。弯头部分位置的防腐层已破损裸露,涂层裸露区域外壁发生明显的腐蚀现象,有红色腐蚀产物附着。

图1 失效位置照片

1.2 超声波壁厚检测

选取管段有代表性的不同位置,除其表面外防腐,采用GE DM5E超声波测厚仪对剩余壁厚进行测量,测量方向分别为0点、3点、6点、9点。

剩余壁厚测试结果见表1,由剩余壁厚值可以看出,弯头的两侧的直管壁厚均匀,在3.6~3.7mm之间。弯头的9点钟位置壁厚最厚,3点钟方向壁厚小,这可能是由于弯头在加工过程中导致的外侧减薄的现象。弯头12点钟位置厚度大于6点钟位置,可能与管内流体腐蚀有关。

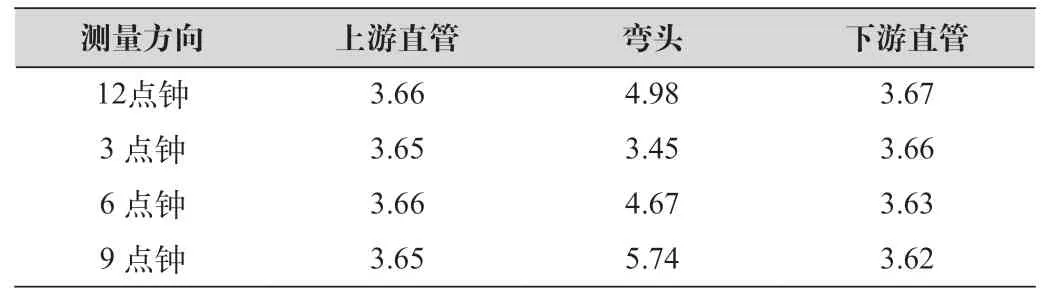

表1 壁厚测量结果

1.3 管段解剖及内壁腐蚀形貌观察

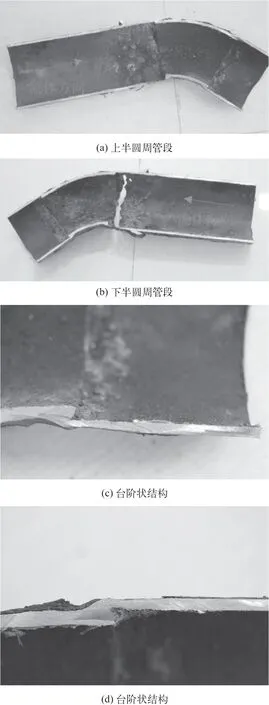

将试验管段沿水平轴向剖开后,宏观检查其剖面及内表面腐蚀形貌,如图2所示。对比焊接处的结构,弯管管径小于直管。此管段合在焊接完成后,焊接位置形成台阶状结构,而失效穿孔位置即位于上游方向的台阶状结构。由于管道水平铺设,流体在入口一侧的台阶位置优先聚集,这为垢下腐蚀提供了条件。且由于介质间歇流动,介质在此处聚集,可维持金属表面的湿润状态,为腐蚀提供了条件。

直管段有内涂层,内涂层表面光滑,整体较完整,与管体粘结紧密,起到良好的防止内腐蚀的作用(去除涂层后下部露出均匀金属本体),但靠近两处焊缝的局部内涂层与管体分离,裸露的管体产生腐蚀现象,大面积的腐蚀现象出现在焊接热影响区附近。推断这是由于焊接产生高温,破坏局部内涂层,导致该部位失去内部防腐作用,图中红色虚线表示未破坏的内涂层的边界。

图2 管段内侧照片

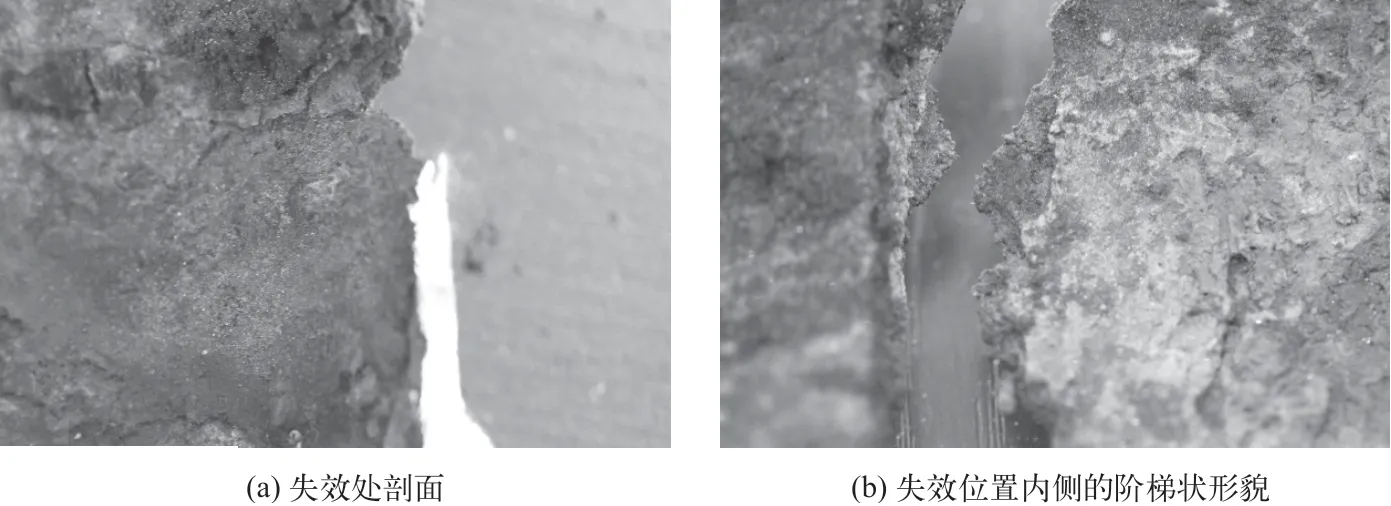

放大观察失效位置附近管壁的剖面,可以发现管壁有由内向外减薄的趋势,如图3所示。此现象表明,管壁的内腐蚀是造成此位置穿孔失效的主要原因。失效位置的内侧成阶梯状,即穿孔面积由内向外逐渐减小,同样为“内腐蚀”提供依据。

综上所述,失效穿孔位置的内外壁均存在腐蚀现象,但对比外壁多处涂层裸露位置的外壁腐蚀情况,得出外腐蚀不是导致穿孔的主要原因,根据剖面管壁形貌及内侧的明显径向扩展趋势,进一步确认:腐蚀穿孔主要是由内腐蚀导致。

2 细菌培养实验

取污水沉降罐水样进行细菌培养实验,如图4所示。

图3 失效位置形貌

图4 细菌培养实验结果

实验结果表明,水样中含有硫酸盐还原菌和腐生菌,而不含铁细菌。管内流体中含有微生物,可能导致微生物腐蚀(MIC)。

3 腐蚀产物结构分析

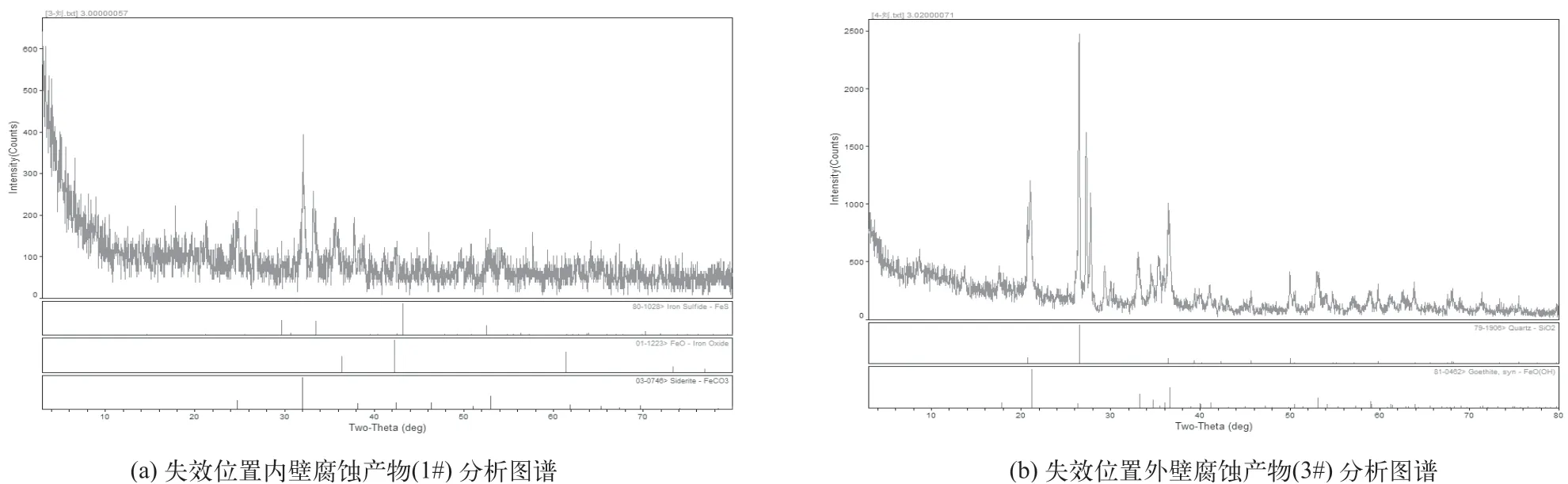

图5 XRD分析图谱

分别取失效位置附近内壁腐蚀产物(1#)、失效位置附件外壁腐蚀产物(2#)进行清洗、烘干,进行XRD分析。2种腐蚀产物分析图谱见图5。将图谱进行分析,可得腐蚀产物中主要成分,见表2。

通过XRD分析可知,外壁腐蚀产物主要为FeOOH,内壁腐蚀产物主要以FeCO3形式存在,且有FeO、FeS,结合细菌检测结果,推断涂层裸露位置发生细菌的可能性极大。

表2 腐蚀产物样品成分

4 电化学分析

图6为弯头与其两侧直管段在管内污水介质环境自腐蚀电位测试结果。由图可知:弯头的自腐蚀点位为 -683mV(SCE),两侧直管段的自腐蚀点位分别为:-703mV(SCE)、-691mV(SCE),弯头的自腐蚀点位略高于直管。

图6 自腐蚀点位测量结果

一般认为,当相互接触的两种金属电极电位差在50mV以上时,在腐蚀介质中就有可能发生电偶腐蚀[1-2],且电极电位低的金属首先发生腐蚀。由以上测试结果可知,弯头与两侧直管的点位差不超过30mV,因此在该腐蚀环境中,两者之间不会发生电偶腐蚀。

5 腐蚀模拟实验

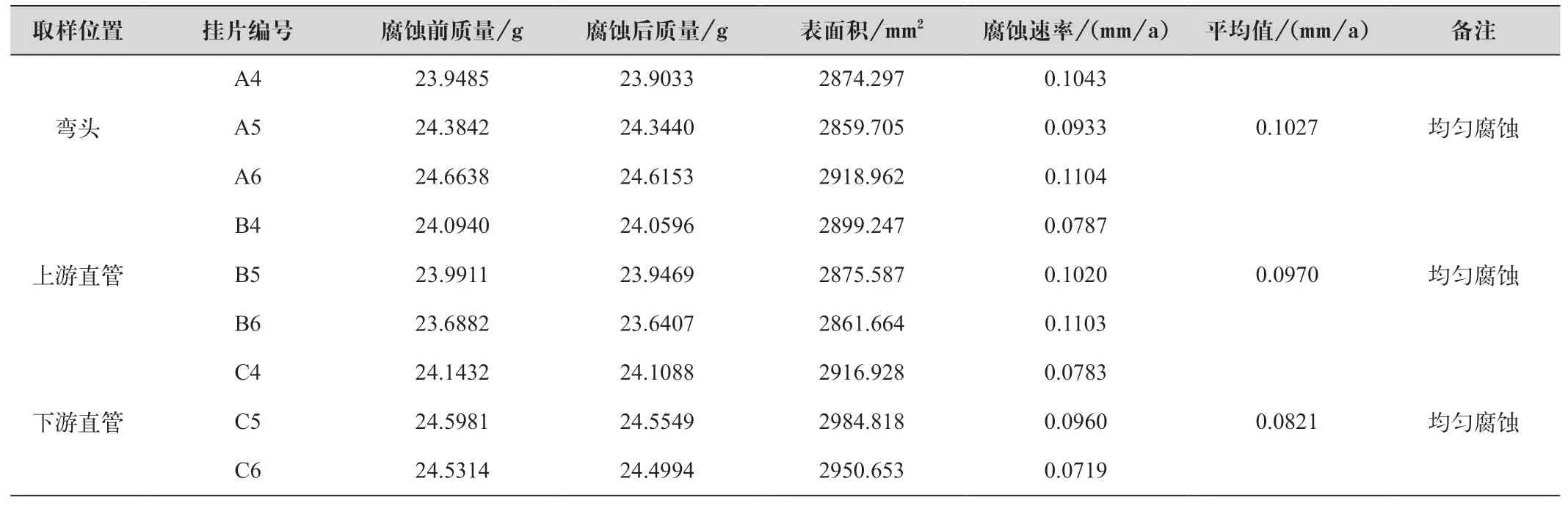

分别取不用位置的管件,通过机加工得到挂片试件,试件经打磨、清洗、尺寸测量、称重等过程后,放入腐蚀环境进行腐蚀模拟实验。一周后取出腐蚀挂片,经清洗、称重,即可获得腐蚀速率。本研究分别对内外壁腐蚀进行模拟,其腐蚀介质分别为从污水沉降罐取出的水样和管件失效位置取回的土壤。实验结果见表3、表4。

在腐蚀模拟实验中,挂片均为均匀腐蚀,且由腐蚀速度计算可得,此腐蚀速率在管段的使用期限内无法造成穿孔的现象,存在其他因素,加速腐蚀的发生。

表3 内壁腐蚀模拟实验数据

表4 外壁腐蚀模拟实验数据

6 结语

直管段有内涂层,且内涂层整体上效果良好,可以起到减缓内腐蚀的作用。但在焊接位置附近,焊接产生的高温破坏了内涂层,导致在此部分内涂层的减缓腐蚀的作用减弱或失效。

弯头的内径小于直管段,导致在二者焊接完成后,两处焊缝位置均形成台阶状结构。在上游一侧直管与弯头连接位置,出现下游管壁高于上游管壁的情况。管内介质间歇流动,介质不流动时,会有一部分存留在台阶处。管内介质主要为污泥,污泥在此聚集,引发垢下腐蚀。同时,介质中含有硫酸盐还原菌、腐生菌,从而会产生微生物腐蚀,而垢下腐蚀更可促进微生物腐蚀的发生,最终在微生物腐蚀和垢下腐蚀双重作用下,导致焊缝局部发生严重腐蚀[3-4]。