离心泵叶轮车削系数和最大车削量研究

2020-08-14张超

张 超

(江西晶昊盐化有限公司,江西 宜春 331200)

离心泵的运行存在合理的工作范围,以泵效率下降5%~8%为界,在该范围内,离心泵的运行效率下降幅度不大。但在实际运行中,当工作点处于泵原有性能曲线以下时,则可以通过改变离心泵叶轮车削系数或叶轮外径来扩大工作范围。离心泵叶轮车削系数存在一定限值,并且和转速、叶轮外径有直接联系。离心泵叶轮车削系数过度往往会降低泵运行效率,在实际运行过程中可能会出现配套电机组超电流,甚至断轴、电机烧毁的情况。所以,必须掌握离心泵叶轮在满足泵运行标准前提下的最优离心泵叶轮车削系数以及最大车削量。

1 工程概况

江西晶昊盐化有限公司生产车间(盐硝)中的P-502泵多次出现断轴情况。P-502泵实行单泵运行方案,主要是将甩后液打到CP-205下循环管内实现循环。通过对P-502泵进行故障分析发现,导致断轴的主要原因是长期高负荷运行,泵轴无法承受工作负荷。技术人员经过讨论,决定车削叶轮,以降低运行负荷系数。

离心泵叶轮主要依靠三相异步电动机提供能源实现转动,转速达到一定范围时就会产生离心力,带动料液旋转,生成动能,在离心力的作用下,液体从后方冲出形成扬程。P-502泵叶轮选型较大,在长期运行中,流量、扬程有时会超出实际需求。较大的叶轮会给泵轴带来巨大的负荷,产生金属疲劳等现象,增加了断轴发生率,给车间生产带来了巨大的麻烦。所以,为了确保P-502泵的正常运行,在确保流量、扬程满足生产标准的基础上,将叶轮多余部分削除,降低整体负荷量。

2 车削原理

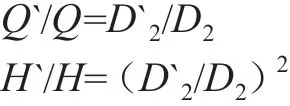

在离心泵叶轮车削系数固定的情况下,只会有一条扬程曲线。为了解决上述问题、扩大工作范围,可以采取车削叶轮外径方案,使其工作范围形成一个面,包括车削叶轮前后特性曲线、车削外径切割线。根据车削定律,可以表达车削叶轮前后参数变化关系,结合以下公式[1]:

由公式可知,叶轮车削前后的流量、扬程、轴功率的比值,与车削前后外径一次方、二次方、三次方之比相等。

3 离心泵叶轮车削系数与最大车削量的关系

影响离心泵叶轮车削系数的因素主要包括比转数、效率,在其他参数一定的情况下,转数、效率与叶轮直径有关。

3.1 车削量与比转数的关系

相似理论中的一个分支就是比转数理论,比转数是一个形似准则数,在离心泵运行工况十分接近的情况下,比转数大致相等。然而,在相同离心泵、不同工况下,比转数差异较大。一般采用最佳工况点的比转数作为离心泵比转数的标准值ns,而ns会直接受到流量Q(m³/s)、扬程H(m)、转速n(r/min)的影响。叶轮车削量与叶轮比转数有直接联系,叶轮车削量与比转数成反比,比转数减少则叶轮车削量增加,如果标准比转数在350以上,就会对运行效率造成较大影响,所以,通常不允许继续车削。

3.2 叶轮车削系数与效率的关系

离心泵运行效率=有效功率Ne/轴功率Nz。离心泵在运行中会出现多种损失,理论上泵有效功率会一直小于轴功率,因此,泵效率值在0~1范围内。轴功率-有效功率=损失功率,因此,只有最大限度地降低泵损失功率,才可以提升运行效率。离心泵的损失功率主要有机械损失、容积损失、水力损失3个方面。叶轮车削后对水力损失、容积损失影响不大,主要影响叶轮的机械损失,而机械损失又可以划分为两个方面:(1)轴承、轴封摩擦损失。叶轮车削不会涉及水泵转速,所以,将其损失视为常量。(2)圆盘摩擦损失。离心泵的叶轮需要在将水中运行,而液体带有阻力,与叶轮表面接触会产生摩擦损失量,所以,主要根据该损失参数进行实验,将其称为圆盘摩擦损失。叶轮摩擦的主要损失就是圆盘摩擦损失,特别是在离心泵比转数低的情况下,做好圆盘摩擦损失控制尤为重要[2]。圆盘摩擦损失量受到多种因素影响,对于普通的整体铸造叶轮,主要根据以下公式计算圆盘摩擦损失量Pm:

式中,Pm表示圆盘摩擦损失量;K表示圆盘摩擦损失功率系数;y为密度;u为圆周速度;D2为叶轮直径。

通过公式计算得知,圆盘摩擦损失量与叶轮直径D2的5次方成正比,所以,叶轮车削量会直接影响圆盘摩擦损失量。通过实践分析,当ns在60~120范围内时,按行业给定范围车削叶轮半径,泵效率降低幅度非常小,但也要注意行业标准中允许车削叶轮直径最大值并非最佳数值。在车削量与最大数值接近时,泵运行效率会有所降低,并且较为明显,所以,在车削叶轮展开水泵性能调节中,必须足够谨慎,尽可能贴近最佳数值,不能一味地考虑离心泵的流量Q和扬程H等要求,而不顾水泵效率,必须把握好限度。车削量大小要根据泵比转数来确定。

如果离心泵叶轮实际车削量大于最大车削量,按照该标准进行叶轮车削势必会降低效率,改变流量、扬程、轴功率等参数。离心泵叶轮直径要按照泵比转数进行车削,并与泵效率下降有一定关系。

4 离心泵叶轮车削方案

4.1 车削前论证

4.1.1 叶轮车削后流量是否满足负荷系统需求

在机组负荷不到220 MW时,离心泵处于停运状态,仅凭离心泵压力即可克服系统阻力,系统水流量可以达标,此时,泵出口压力可达1.0 MPa。机组负荷在220 MW以上时,启动离心泵,水系统压力提升,为泵提供的压力最少可降低0.9 MPa,此时,泵性能曲线工作点会向右转移,输出流量增加到满负荷所需流量值。通常泵出口压力在2.0 MPa左右,即可有效地克服系统阻力,满足机组负荷运行流量需求。所以,叶轮车削不会对系统流量造成明显影响[3]。

4.1.2 离心泵叶轮车削量确定

离心泵主要是中比转速,叶轮车削量通常不超过外径15.0%(至少保留85.0%),在叶轮出口外缘处于叶轮室出口喉部位置时,才能够计算出叶轮最大的车削量,因此,要结合公式计算,判定车削后压力是否能够达到2.0 MPa。

4.1.3 车削后电机电流降幅

在离心泵运行过程中,水系统流量控制主要凭借流量阀门,让泵处于实时调节状态。计算叶轮车削量以及功率降幅,需要着重考虑系统管道节流情况,整个流程需要对比叶轮车削前后电流,得到电流降幅信息。

4.2 车削方案

为了保证离心泵的正常车削,在保证叶轮运行负荷合理的基础上,确保流量、扬程达到使用标准。在保持离心泵转速不变的基础上,车削叶轮外径、性能计算公式为[4]:

式中,D2和D`2分别为车削前后的叶轮外径(mm);Qv和Q`v分别为车削叶轮前后离心泵的流量(m3/s);H和H`分别为车削叶轮前后离心泵的扬程(m)。

P-502叶轮在车削前的直径为410.0 mm,流量为45.0 m³/h,扬程为50.0 m。根据上述公式计算,叶轮车削后的直径为390.0 mm,流量为42.8 m³/h,扬程为45.2 m。在P-502叶轮完成车削之后,依然可以满足生产流量、扬程的需求,流量、扬程有所降低后,泵轴负荷系数也明显减少,后续使用也没有出现断轴情况。实现了离心泵的平稳、均衡、连续生产目标,增加了有效生产时间,产能也有所提升。

5 结语

在离心泵叶轮车削过程中,必须严格地计算、论证,在确保离心泵叶轮规格满足流量、扬程需求的基础上,最大限度地降低离心泵轴运行荷载,保证离心泵运行的稳定性、安全性。在叶轮车削中,车削量不宜过大或过小,要通过提前计算比转数来确定,如果叶轮比转数较小,可以适当增加叶轮车削量;反之,适当减少车削量。此外,由于叶轮在运行中会产生圆盘摩擦,叶轮直径随着使用时间的延长受到的磨蚀变小,在电机功率计算中也要注意叶轮车削造成的泵效率下降,在降低泵效率值的同时,预留一定的电动机富裕系数,保证离心泵的正常运行。