一种提升发动机罩内板材料利用率的新型工艺方案

2020-08-13张罗徐蓉

张罗 徐蓉

摘 要:本文介绍了一种提高发罩内板材料利用率的拉延模具结构,通过改善传统拉延工艺,优化工艺补充面,在拉延模上增加上压料板控制材料流动,实现发罩内板类似开口拉延的工艺,从而达到提高材料利用率的目的。

关键词:发动机罩内板;材料利用率;新型模具结构

1 引言

在汽车制造行业,行业竞争越发激烈,提高材料利用率是企业为了降低成本从而提高价格竞争力而采取的最为有效的方法之一,提高材料利用率可以直接降低单件冲压件的成本。

2 传统工艺和模具结构介绍

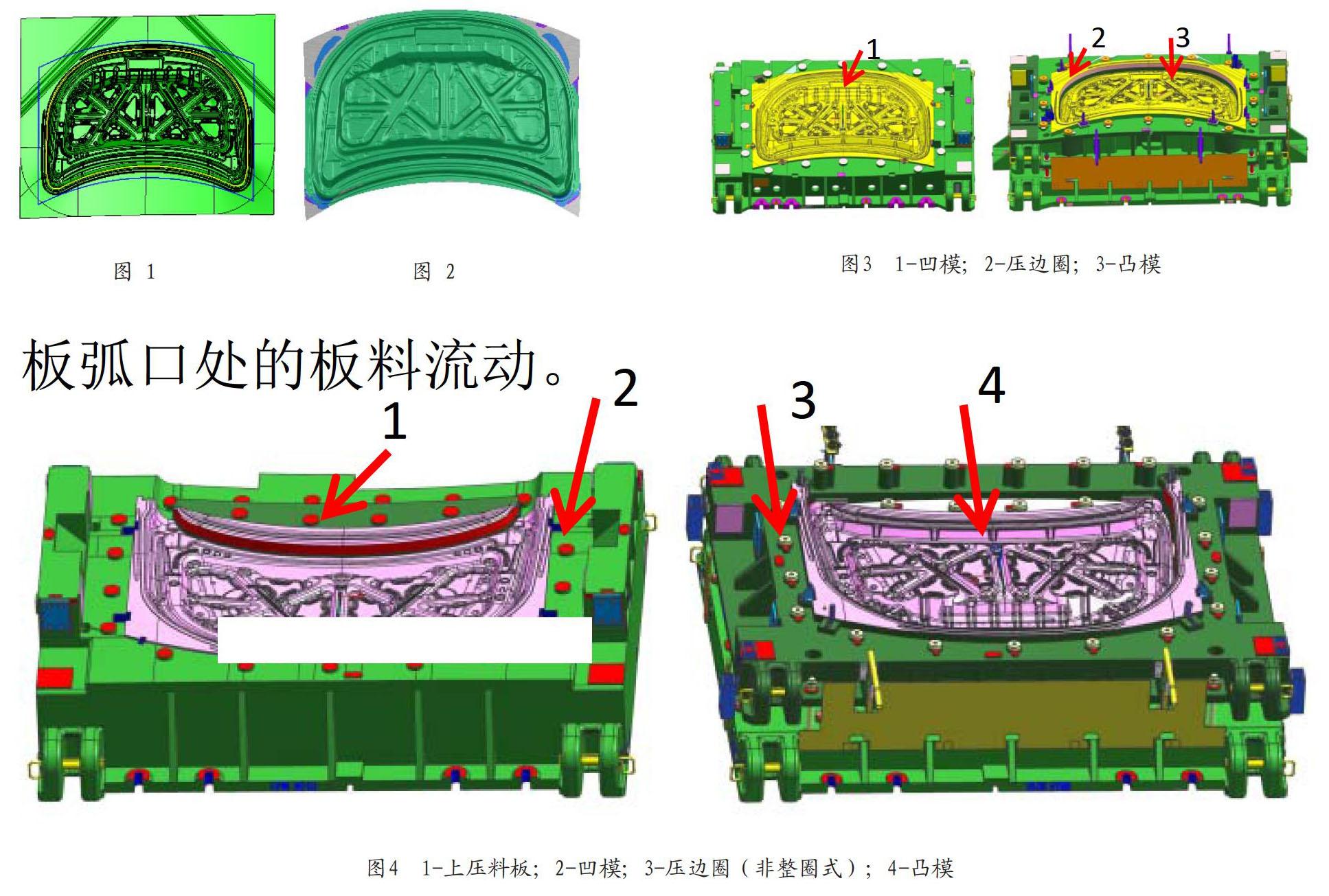

传统发动机罩内板的拉延工艺为周圈做工艺补充,通过工艺补充得到平顺的压边圈平面(图1)。为保证发动機罩内板强度,材料需延展充分,减薄率需大于3%、拉延结束后材料不能流进压边圈的拉延筋以内,发动机罩内板拉延传统工艺使用的是弧形料。该工艺经过Autoform R6软件分析后,延展充分,无起皱开裂(图2)。

传统发动机罩内板拉延模具一般由凹模、凸模、压边圈三部分组成,凹模是完整的铸造体(图3),被锁附在机床上滑块上,凸模被锁附在机床的下工作台面上,压边圈被压力机下台面的顶杆顶起,沿凸模或下模座导板滑动。

在拉延过程中,凹模下行接触压边圈将板料压紧,然后凹模和压边圈一起下行,板料接触凸模后,板料逐渐成型,凹模和压边圈到底后,拉延结束。

3 优化工艺和模具结构介绍

新型工艺采用的工艺方法与传统工艺不同,发动机盖内板弧口位置工艺补充不需要与其他部分同等高度,该部分采用压料板直接压料的方式(图4),拉延模具的凹模除了整体铸造的本体外,增加了一个由氮气弹簧提供压料力的压料板,用于控制发动机罩内板弧口处的板料流动。

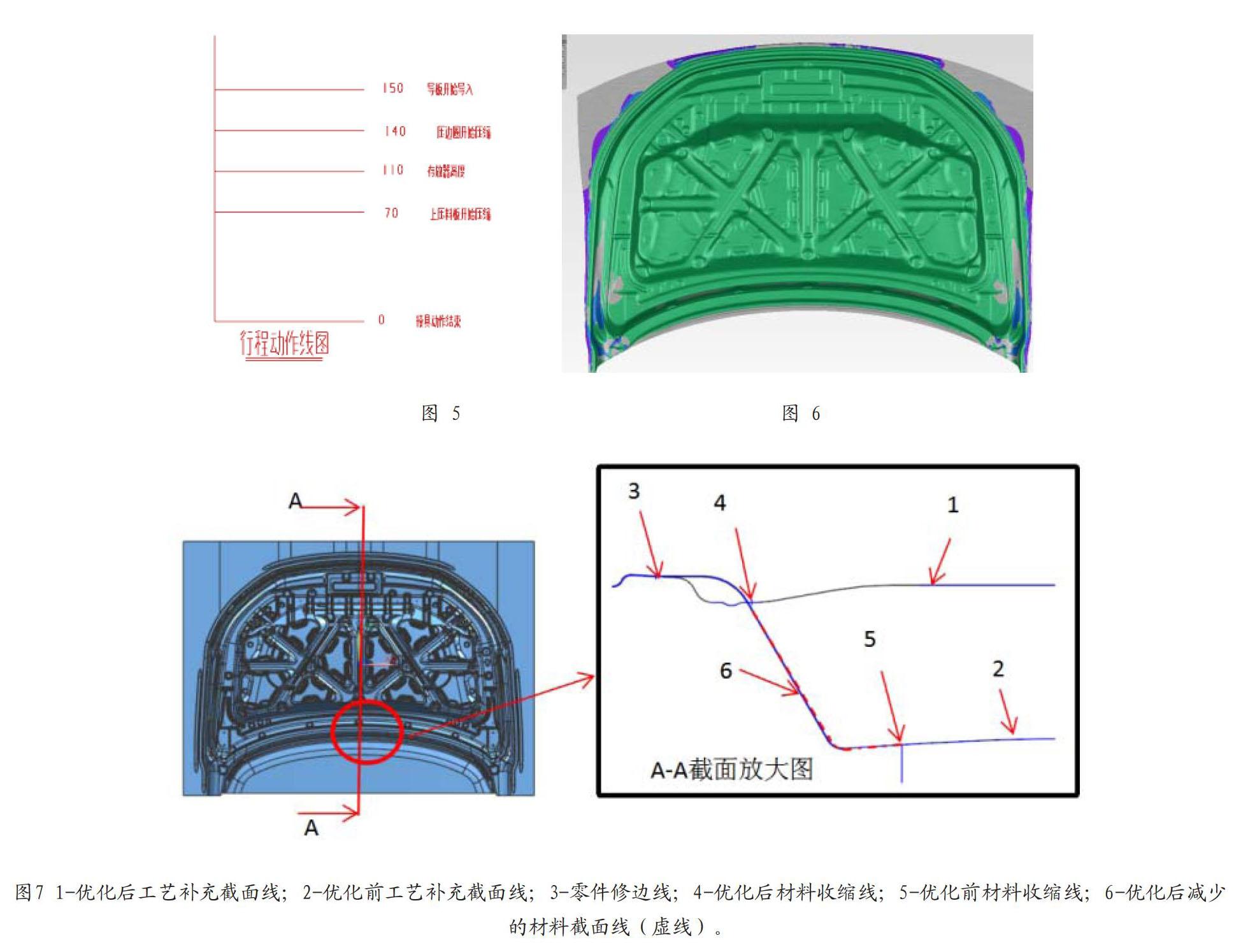

在拉延过程中,上压料板随凹模一起沿机床上滑块运动方向向下运行,图示压边圈行程为150mm,压料板行程为70mm(图5),凹模首先与压料板接触,将板料压紧,此位置为压边圈行程开始点,因压边圈压料面无较大起伏,板料在被压紧后不会起皱变形。当凹模与压边圈一起继续下行到距离运动结束位置70mm处时,上压料板依靠氮气弹簧提供的压料力开始压紧发动机罩内板弧口位置处板料,此后板料周圈将全部被压紧,模腔内部板料开始延展成型直至拉延结束。该工艺经过Autoform R6软件分析,延展充分,无起皱开裂(图6),和传统方案的分析结果相当。

4 材料利用率对比

传统工艺发动机罩内板弧口位置的工艺补充深,圆角大,补充面的立面拔模角大(补充面截面线如图7线条2所示),该拉延工艺所得到最高材料利用率为64.13%。优化后的拉延工艺,在弧口位置通过压料芯提供压料力,工艺补充无需延伸到压边圈法兰面上,工艺补充面浅(补充面截面线如图7线条1所示),减少工艺补充面的材料浪费,优化后的拉延所得到最高材料利用率为67.88%,相对于传统拉延工艺提高了3.75%。

5 结语

通过在发动机罩内板拉延模弧口位置增加压料芯,可以减少该位置的拉延深度,减少工艺补充,进而减小坯料大小,提高该零件的材料利用率。本方法为在冲压方向上拉延深度相差较大的零件提供了提高材料利用率的思路。

参考文献

[1]徐国庆.材料利用率控制方法的探讨[J].模具技术.2014

[2]周理德,王健,江克洪,孟宇轩.机盖内外板材料利用率提升方案[J].时代汽车.2018.

作者简介:

张罗(1991-),男,汉族,湖北襄阳,冲压工艺/助理工程师,本科,东风柳州汽车有限公司,冲压方向。

徐蓉(1990-),女,汉族,湖北应城,冲压工艺/助理工程师,本科,东风柳州汽车有限公司,冲压方向。