重载机器人用取力传动机构十字轴失效分析及改进设计

2020-08-13徐传胜张延强

徐传胜 张延强

摘 要:针对某重载机器人系统的取力传动机构十字轴工作时发生断裂的问题,建立了故障树,并对故障树所列原因逐一排查分析,准确地定位了十字轴断裂问题产生的原因,为失效万向节端凸缘叉制造质量不满足设计要求,对十字轴造成附加载荷,同时十字轴设计强度裕度偏低,导致十字轴发生脆性断裂。分析了其失效机理,提出了有效的改进方案及验证措施,为后续的取力传动机构十字轴改进设计提供了一定的参考。

關键词:十字轴 失效机理 改进设计 验证措施

中图分类号:U463.2 文献标识码:A 文章编号:1674-098X(2020)06(a)-0118-04

1 故障现象

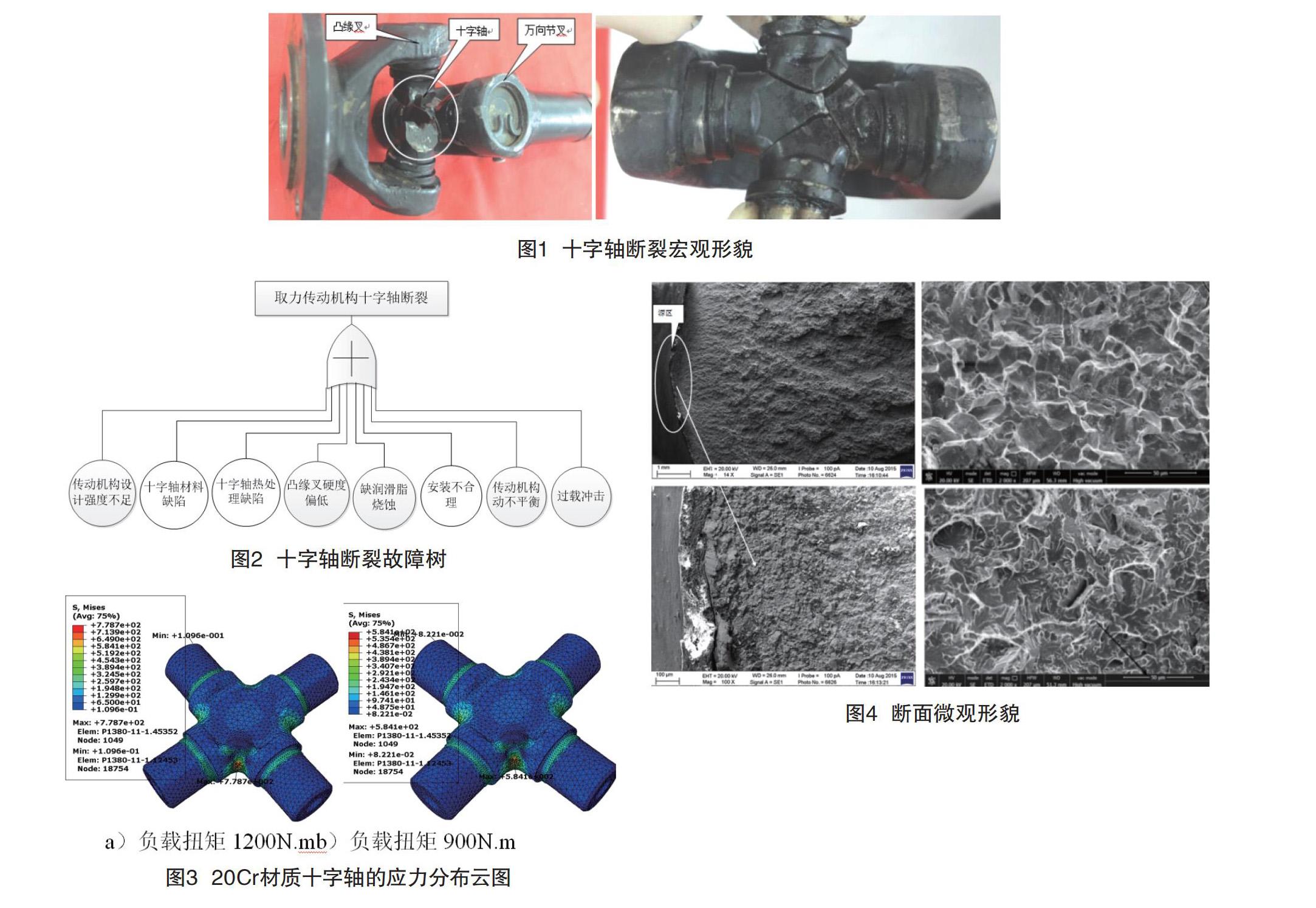

取力传动机构主要由凸缘叉、十字轴万向节叉等部分组成。在实际工作过程中取力传动机构中的十字轴突然发生断裂现象。经对失效十字轴宏观检查发现:(1)断裂部位为十字轴中间部位;(2)十字轴沿相互垂直交叉的四个夹角面开裂分成四部分;(3)轴承碗内油脂充分,润滑良好;(4)十字轴外圆未发现压痕;(5)凸缘叉装配滚针轴承套的叉臂发生明显扭转;(6)十字轴柱发生偏转。十字轴断裂宏观形貌,如图1所示。

2 故障分析

2.1 建立故障树

针对可能造成十字轴断裂的原因,根据故障发生过程的描述和对故障件的检查结果,以十字轴断裂为顶事件,结合十字轴损坏的可能原因列故障树,如图2所示,并对故障树所列原因逐一排查分析。

2.2 传动机构设计强度不足

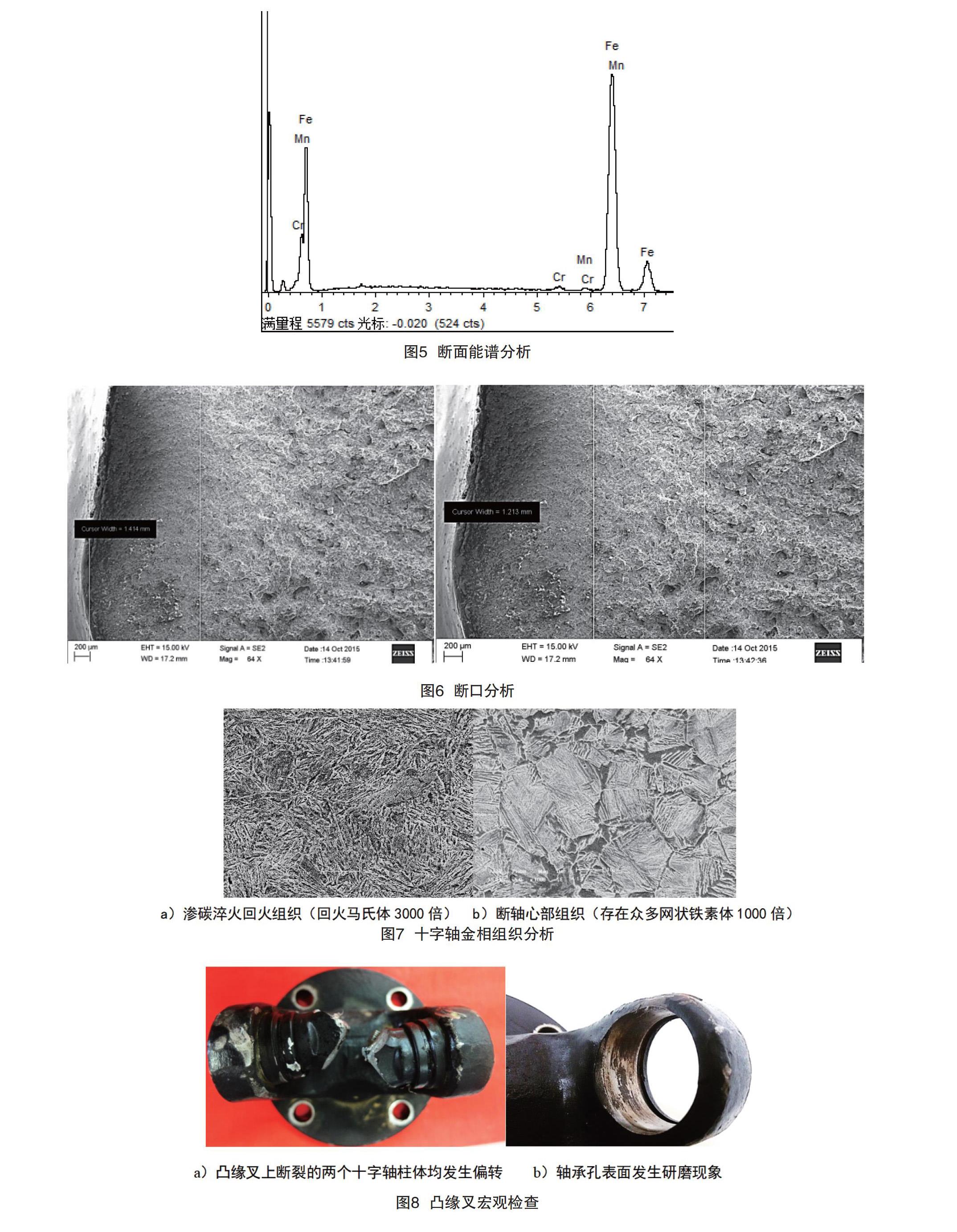

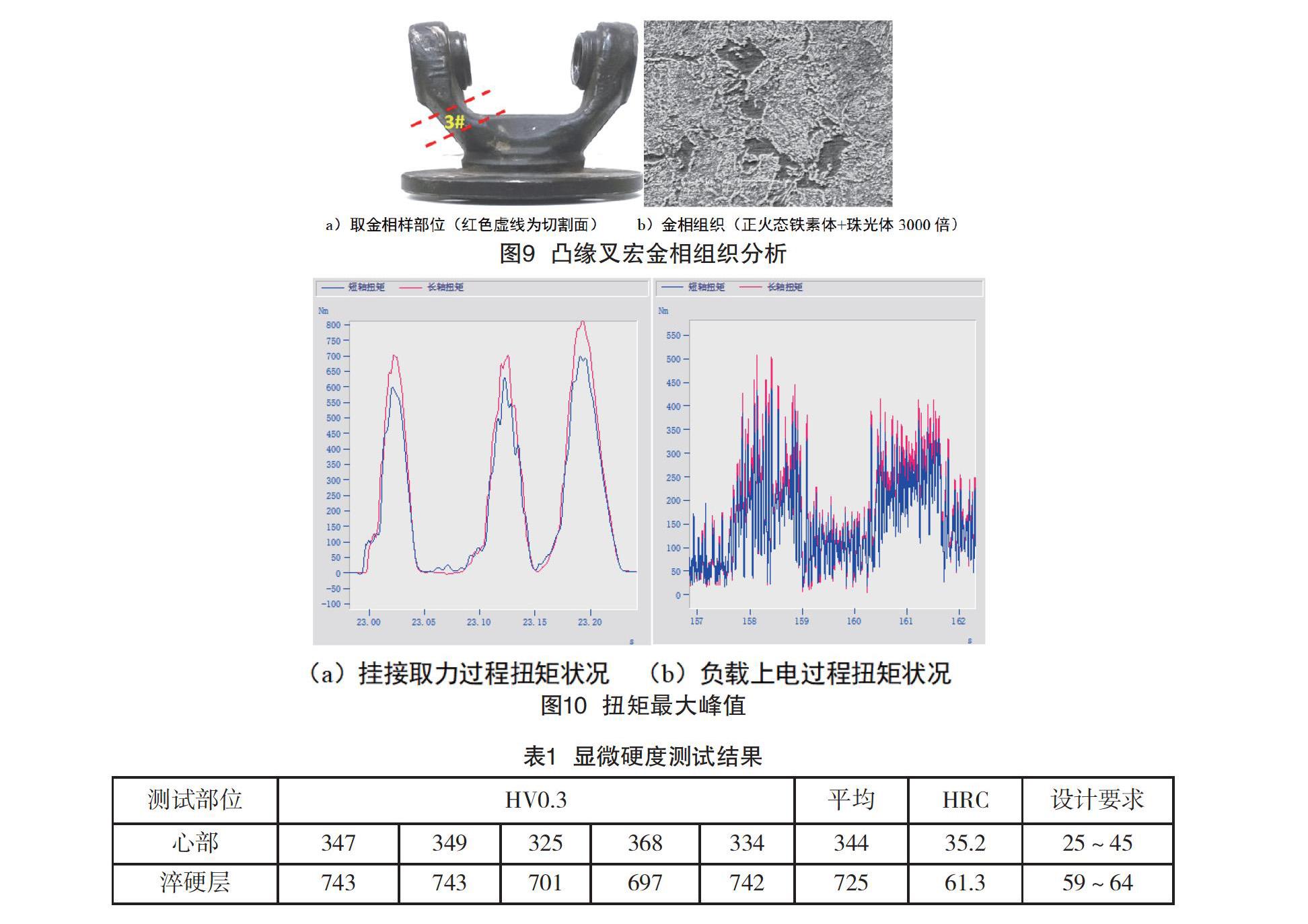

系统实际工作时,使用负载对传动机构输入的扭矩:T实=880.4N.m,取力传动机构额定扭矩:T额=1200 N·m,1.25T实 十字轴材质为20Cr,该材料在渗碳淬火状态下屈服强度:σs=540MPa,抗拉强度:σb=835MPa。通过ABAQUS软件分别在1200N·m和900N·m的负载扭矩作用下对十字轴进行了有限元分析,得到十字轴的应力分布云图,如图3所示。经分析可知,该十字轴在1200N·m的负载扭矩作用下,十字轴油嘴孔的边缘处存在应力集中,最大计算应力为778.7MPa,超过20Cr材料的屈服强度值540MPa。对十字轴施加900N·m负载进行计算分析,最大应力值584MPa,发生在十字轴油杯孔口位置,同样超出了20Cr材质十字轴的屈服强度。 综上所述,不能排除20Cr材质十字轴由于强度不足而产生断裂的原因。 2.3 十字轴材料缺陷 十字轴材质为20Cr,图样要求表面进行淬硬处理(渗碳),淬硬层深度要求为0.8~1.2mm、硬度HRC59-64,心部硬度要求为HRC25~45。将断面置于扫描电镜下进行微观形貌观察和能谱分析,源区位于表面,源区及距表面深约1.5mm区域内的断面均呈沿晶及少量穿晶形貌,其它区域断面均呈准解理形貌,断面上未见明显材料缺陷,如图4所示。对断面进行能谱分析,主要含有Fe、Cr(0.9%)、Mn(0.7%)元素,主要合金元素及含量基本符合20Cr的要求,如图5所示。 2.4 十字轴热处理缺陷 (1)断口分析。 将断面置于扫描电镜下进行微观形貌观察分析,断口处的渗碳层厚度约为1.2~1.4mm,如图6所示。分析结果表明渗碳层的断裂呈现脆性沿晶断裂和韧性断裂的混合断裂特征。 (2)硬度及金相组织分析。 对淬硬层及心部分别进行显微硬度测试,测试结果表明十字轴表面淬硬层硬度及心部硬度均符合设计要求,测试结果详见表1。 断裂十字轴金相组织分析样品从断裂的凸缘叉端的断轴上制取,取自断口下、润滑油杯上的部分,金相组织分析如图7所示。分析结果表明:断裂十字轴金相组织中出现很明显的晶界铁素体组织,俗称网状铁素体,网状铁素体的存在会明显降低材料的力学性能,特别是会明显增加材料脆性。因此,网状铁素体是引起十字轴发生脆性断裂的原因之一。 2.5 凸缘叉硬度偏低 凸缘叉为锻件,材料为45钢,调质处理,硬度要求为HB229~269。对失效传动机构的宏观检查发现,因断裂而分成两部分与传动机构相连接的万向节叉上的十字轴柱体未见明显几何位置改变,但是与取力齿轮箱相连接的凸缘叉上的两个十字轴柱体发生明显偏转,如图8中a)图所示。将滚针轴承套从凸缘叉上拆卸下来后,观察凸缘叉上的轴承套孔表面发现,轴承套孔局部呈现明显研磨痕迹,如图8中b)图所示,轴承套孔内表面因研磨氧化而呈黄褐色,而套孔最外缘因未受到研磨的作用而仍然保持金属光泽。这种研磨痕迹表明,由于发生了滚针轴承和轴承套孔之间的不均匀研磨,致使轴承套孔表面因研磨受热而呈现氧化现象。 对凸缘叉的金相组织及力学性能等进行分析,凸缘叉臂金相组织如图9。分析表明凸缘叉臂为正火状态,金相组织为铁素体加珠光体;对凸缘叉所进行的硬度检验结果为HB210,但技术文件中要求的45钢调质后硬度应达到HB229~269。以上结果得出,失效传动机构凸缘叉不满足45钢调质后性能要求,硬度偏低,轴承孔在脉动力作用下逐渐产生变形,使轴承套与孔之间产生相互运动,造成轴承套孔研磨扩孔,对传动机构产生附加载荷。 2.6 缺润滑脂烧蚀

经拆检,取力传动机构两端万向节油脂充分,润滑良好,且无烧蚀痕迹,排除万向节缺润滑脂烧蚀损坏的原因。

2.7 安装不合理

故障发生后,对故障取力传动机构的安装进行了复查,断裂传动机构两端连接螺栓,未发现松动现象。实测取力齿轮箱法兰盘与中间支撑齿轮箱法兰盘之间的空间距离为886mm,符合传动机构设计长度862~920mm要求。复查设计文件,传动机构安装角度4.6°,小于该传动机构许用安裝角度6°。经上述检查,排除传动机构安装不合理原因。

2.8 传动机构动不平衡

传动机构动不平衡是传动系弯曲振动的激力源。如果不平衡,旋转的传动机构因其质量偏心产生的离心惯性力,是引起传动机构弯曲振动的干扰力,传动机构运动过程中两端万向节叉将因产生附加弯矩而早期损坏。

该传动机构动平衡技术要求为不平衡量小于40g·cm,厂家在该机构出厂前严格按技术要求进行了动平衡,动平衡报告结果为左右两面分别为22g·cm和17g·cm,结果满足要求。故障发生后检查发现,该传动机构平衡块完好、装配标记对正,排除传动机构动不平衡原因。

2.9 过载冲击

如果传动机构所受瞬时冲击扭矩超过额定扭矩,便因强度不足而存在断裂风险。

通过无线扭矩测试设备对各工况下传动机构实际扭矩及运行过程中的发电机、电动机电流进行了测试,测试结果表明,传动机构在系统各工况下的扭矩峰值最大值为874.3N·m,按照系统实际使用负载计算最大扭矩为880.4N·m,全工作流程实测扭矩并未超过该传动机构设计扭矩,排除传动机构过载损坏原因。

3 故障定位

综上分析可知,该取力传动机构十字轴断裂的质量问题原因定位于失效万向节端凸缘叉制造质量不满足设计要求,对十字轴造成附加载荷,同时十字轴设计强度裕度偏低,导致十字轴发生脆性断裂。

4 机理分析

采用无线扭矩测试设备测得各工况下传动机构最大峰值扭矩为874.3N·m,发生在取力机构挂接的瞬间,如图10所示。对系统复核复算的最大负载扭矩880.4N·m,将传动机构额定扭矩定为900N·m,建立十字轴数模进行计算分析,最大应力为584MPa,位于油杯孔口位置。最大应力超过了20Cr材质渗碳淬火后的屈服强度540MPa,十字轴设计强度裕度偏低。

根据对十字轴断口的金相组织分析,发现十字轴金相组织中有较多网状铁素体的存在,增大了材料的脆性,降低了材料的屈服强度,易于产生脆性断裂。

通过对凸缘叉金相组织分析及硬度检测,凸缘叉热处理状态为正火,硬度实测值为HB210,不符合图纸中调质硬度HB229~269的技术要求。由于凸缘叉硬度低,轴承孔在脉动力作用下逐渐产生变形,使轴承套与孔之间产生相互运动,造成轴承套孔研磨扩孔,导致十字轴在工作过程中因不能灵活摆动而受到附加载荷。同时十字轴设计强度裕度偏低,随着研磨不断加剧,附加载荷随之增加,当附加载荷与工作载荷叠加值超过十字轴承受载荷,十字轴便首先在最薄弱点即应力集中的油杯孔口位置发生脆性开裂。

5 改进设计及验证

5.1 改进设计

(1)对该传动机构进行设计改进加强,十字轴材质由20Cr更换为20CrMnTi,20CrMnTi材料在淬火回火状态下的屈服强度:σs=835MPa,抗拉强度:σb=1080MPa。改进后材质的屈服强度为和抗拉强度显著提高,热处理后心部组织晶粒等级更高,心部硬度梯度范围减小,其热处理性能要优于20Cr,韧性更好,强度提高,所以十字轴换用20CrMnTi材质能提高设计强度裕度。

(2)对十字轴应力集中处的结构进行优化,油杯口平面做了优化处理,补平了应力集中处的外形结构,使油杯口位置不存在应力集中点。

(3)要求生产厂家加强过程检验,加强润滑脂品质控制,边界条件、边界尺寸、特殊情况说明需明确到设计要求中,编制《零件检验指导书》,加强外协件、供应商管理,批次抽样样本加大,从批次控制精确到零件控制,对十字轴、凸缘叉关键零部件进行标识控制。

5.2 验证措施

(1)改进后传动机构制件完成后,生产厂家抽取样件做静扭强度试验。

(2)搭载重载机器人系统可靠性试验进行验证。

6 结语

取力传动机构十字轴断裂问题原因定位于失效万向节端凸缘叉制造质量不满足设计要求,对十字轴造成附加载荷,同时十字轴设计强度裕度偏低,导致十字轴发生脆性断裂。针对断裂失效原因提出了有效的改进设计及验证措施,为后续的取力传动机构十字轴设计提供了一定的参考。

参考文献

[1] 成大先.机械设计手册[M].北京:化学工业出版社,2002.

[2] 朱张校.工程材料(第5版)[M].北京:清华大学出版社,2013.

[3] QJ 3183-2003.航天产品质量问题归零实施指南[S].北京:中国航天标准化研究所,2003.

[4] 高文才.十字轴万向节从动节叉叉头应力有限元分析[J].机械研究与应用,2018,31(6):7-9.