仪表管自动焊工艺性能研究

2020-08-13贺海波刘金平吴闯马明豪

贺海波 刘金平 吴闯 马明豪

摘 要:随着核电建造数量的增加,业主对于仪表管的焊接质量和焊接效率也提出了更高的要求,有必要开发能够满足核电要求的仪表管的自动焊工艺。本文利用OBS CWH115封闭式机头进行S30408仪表管焊接试验,寻找了焊接速度的最优解,并进行了工艺试验验证。试验证明,开发的全位置仪表管的自动焊工艺,无损检测、力学性能及金相试验结果均符合核级标准要求,具备应用的基础条件。

关键词:仪表管 自动焊 工艺

中图分类号:TG444 文献标识码:A 文章編号:1674-098X(2020)06(a)-0111-02

1 引言

模块化是核电建造的发展方向,而仪表管道具有管径小、管壁薄的特点。手工焊接仪表管对焊工的操作技能要求较高,传统手工焊焊接时难以保证一次焊接合格率,达到核级生产标准。因此急需提升核电建设自动化水平。但由于核电行业的特殊性,对焊接质量要求极为严格,有必对仪表管道自动焊的焊接参数范围和焊缝性能进行验证。

2 设备及材料信息

本文使用OBS CWH115封闭式机头进行焊接试验。母材选择S30408不锈钢,管道规格为Ф10×2mm,采购标准为GB/T 14976。焊接位置为全位置焊,焊缝坡口形式为I型坡口,组对间隙为0mm,母材化学成分见表1。

3 工艺验证方案

3.1 工艺参数选择

试验的焊接方法为TIG自熔焊,起弧方式为高频起弧,焊缝正面背面均使用99.99%的Ar进行保护。因焊接位置为全位置焊,平焊、立焊、横焊、仰焊的焊接位置都包含在管道焊接中,因此将管道焊缝按照角度分为6个区间,每个区间60°。以控制变量的方法进行焊接试验,保持焊接电流、起弧点、保护气流量不变,以焊接速度作为唯一变量进行对照试验,试验参数设置及检测结果见表2。

检查焊缝外观成型及正背面焊缝余高,射线检测焊接内部是否存在体积缺陷,根据检测结果,证明焊接速度在100~110mm/min时焊接效果较好。根据核电焊接质保体系要求,需尽量降低焊缝的焊接热输入,保障焊缝的力学性能,避免出现焊接缺陷,最终选定焊接速度为110mm/min。以最佳参数进行工艺评定试件焊接,并进行力学性能及微观组织分析。

3.2 力学性能检测

根据得出的最佳焊接参数,补充焊接试验4组,用于进行液体渗透、射线探伤、破坏性试验。由于管道直径较小拉伸试验时采用整管拉伸的方式进行,自熔焊缝抗拉强度的力学性能应大于母材S30408的力学性能,抗拉强度应≥525MPa,焊缝抗拉强度为605MP,大于标准要求值,证明焊缝抗拉强度满足要求。进行焊缝的面弯背弯试验,焊缝弯曲180°后,经检测未发现尺寸超过1.5mm的开裂缺陷。经过力学性能验证,可以证明仪表管自熔焊缝,在力学性能方面满足核级管道的生产要求,管道自熔焊接后,得到的焊缝抗拉能力优于原始母材。

3.3 金相检验结果

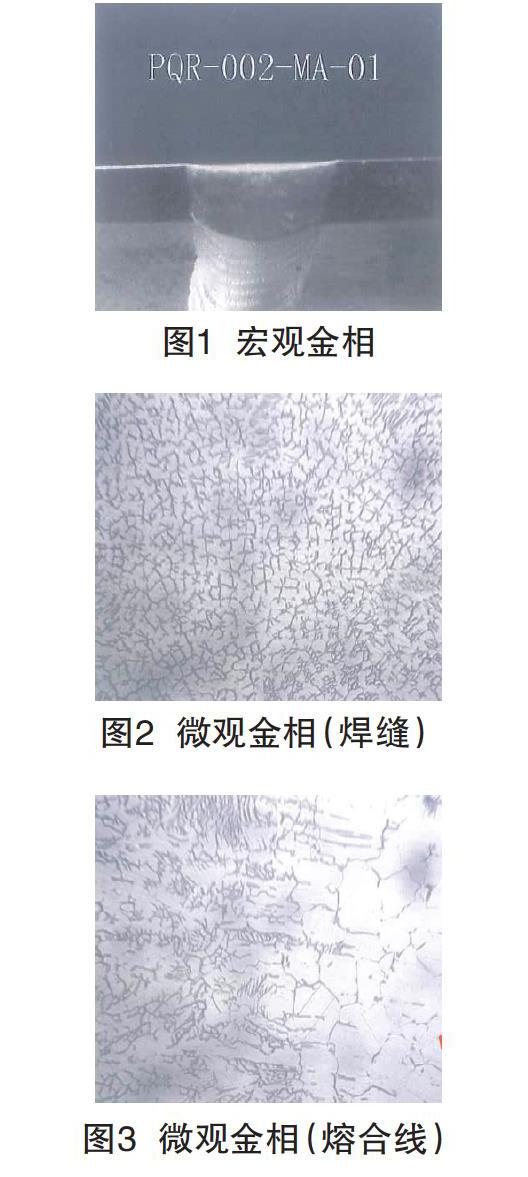

宏观金相显示仪表管TIG自熔焊得到的焊缝组织融合良好,无夹渣气孔等焊接缺陷。微观金相未见显微裂纹或沉淀物,与传统钨极氩弧焊相比,焊缝金相组织更加均匀、细小,金相组织由奥氏体和少量残余铁素体组成。仪表管自动焊时,焊接参数变化波动更小,且匀速施焊相较于手工焊更有利于晶粒稳定生长,因此力学性能的稳定性优于传统手工焊。

4 结语

本文利用控制变量法研究了仪表管自动焊焊接速度的最优参数,并使用该参数重复施焊验证参数的稳定性和适用性。通过液体渗透、射线探伤、力学试验及金相检验,证明该仪表管自动焊工艺满足核级管道的质量需求。且仪表管的自动焊不受焊工的情绪波动的影响,有利于提高焊缝质量的稳定性和一致性,仪表管自动焊工艺具备应用基础条件。

参考文献

[1] 李永强.钨极氩弧焊和自动焊埋弧焊组合焊接工艺[J].中国金属通报,2019(6):284-285.

[2] 王洪铎,石成刚,孙兴钢,等.现场用连续管全位置自动TIG焊工艺及接头组织性能研究[J].焊接,2019(6):44-48,67.

[3] 陈地超,原瑜,孔凡红,等.核电仪表罐环缝自动脉冲TIG焊与手工钨极氩弧焊工艺对比分析[J].电焊机,2019,49(4):344-349.