基于ALIAS的工程机械悬挂件逆向设计及仿真

2020-08-13方华杰钟相强邸志民

方华杰 钟相强 邸志民

(安徽工程大学 机械与汽车工程学院,安徽 芜湖 241000)

悬挂件的曲面结构复杂,较难获取复杂曲面部分的数据。由于复杂曲面的逆向建模难以用简单特征或特征曲线拟合来实现。在此结合ALIAS进行复杂曲面重建,利用合理划分曲面的拓扑结构这一技巧来解决上述问题。ALIAS直接建模具有的灵活性和高精确度可以大大缩短产品开发的周期,同时保证产品质量。

目前,国内外关于逆向工程的研究,大多集中在基于实物的CAD模型重建及后续改进上。逆向工程技术已成为CAD/CAM系统中的一个应用热点,并逐渐发展成一个相对独立的领域[1]。本文完成了悬挂件点云的优化处理,利用ALIAS、UG等三维软件完成悬挂件的逆向建模工作,并结合点云分析模型误差,最后结合实际工况,对悬挂件进行基于ANSYS的有限元分析[2]。基于ALIAS的逆向建模方法,解决了传统逆向建模方法难以完成复杂曲面部分建模的问题,缩短了复杂零件的生产周期,降低了生产成本。

1 逆向工程概念

逆向工程是基于实物的一种模型重建及改进技术,其前身可认为是精密测量技术和质量检验技术[3]。具体就是将已有的产品模型转化为三维模型,并在此基础上进行剖析、改进和再创造的一种技术过程[4]。

逆向工程一般操作流程如图1所示。

2 悬挂件点云的优化处理

点云数据优化处理的结果好坏将直接影响后续的建模,导致模型误差逐级累积[5]。因此,需要去除危害建模精度的一些杂点来得到最多的反应特征点。优化处理包括噪音处理、噪音偏差分析、填充孔、偏差分析等[6]。

3 基于ALIAS的悬挂件逆向设计

3.1 ALIAS介绍

Autodesk Alias Studiotools软件作为造型设计的行业标准设计工具,其优势是具有更高的点云数据处理效率,可根据需要构建Class A、B曲面,同时具有多样化检测工具(曲率分析、连续分析、距离分析)。

3.2 逆向建模

逆向工程可视为正向设计的相反过程,可依据实物扫描或其他途径得到的点云、网格模型、CAS数模等参考进行反向建模,以曲面尽量贴近原模型为目标。

网格(MESH)模型常用于逆向建模的参考,原始的点云经过转换后可得到网格模型;网格模型导入Geomagic Studio后通常需进行对位和精简处理,必要时也可使用网格工具来进一步编辑。将处理后的悬挂件点云数据导入ALIAS中[7],如下页图2所示。

图2 悬挂件点云模型

3.2.1 曲面拓扑分析

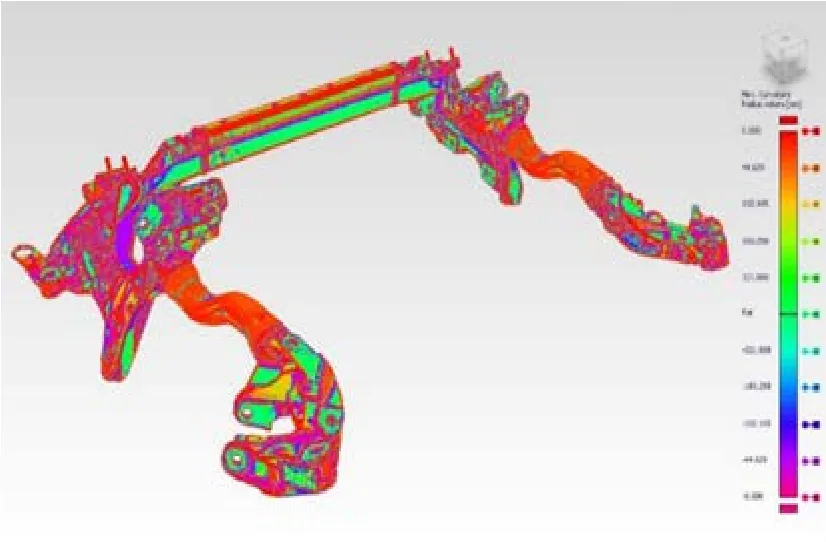

逆向的分面思路主要以参考物的特征变化为分面依据,即按特征分面;曲率变化图可以准确反映出参考物凹凸造型的变化走势和位置,从而方便人们决定每个特征布面的方式与面面衔接的位置,悬挂件曲率变化如图3所示。

理论交线决定着曲面间,包括倒角在内的过渡面的形状和趋势,根据理论交线分面可以更好地控制造型和贴面;可观察曲率变化图表来初定理论交线,构建出相应曲面后再微调曲线,使得曲面匹配参考物,从而得到更准确的交线位置。

图3 悬挂件曲率变化图

3.2.2 特征线的提取

截面线是逆向过程中的有效参考,为贴面提供了极大的便利;一般网格模型(或其他参考数据)生成固定的实际截面线,构建的曲面则采用实时的视觉截面线。

3.2.3 曲线创建

CV是控制曲线形状最基本、最重要的手段。Alias Studio绘制的CV有所不同,第一个CV绘制成方框状,第二个CV绘制成U状。所有其他CV均绘制成小的X。当绘制的曲线较长时,Alias Studio可以将多个曲线跨距接合起来,上一个曲线跨距的尾端CV成为下一个曲线跨距的首端CV,首尾相连,曲线段之间平滑过渡,如图4所示。

图4 曲线

Fit Curve工具可较好拟合包括截面线在内的参考线,注意要根据参考线造型的变化适当分线。过渡曲线是一种更加高级和简便的方法,用来确定曲线形状和操纵曲线。过渡曲线在曲线的实体上方提供一个抽象层,是构建历史更久远的普通NURBS曲线:过渡曲线同样适用一般的曲线工具。充当约束的过渡点控制过渡曲线形状,如图5所示。

图5 过渡曲线

通过预先设置好约束点来完成曲线的创建是另一种曲线创造思想。曲线将要通过的空间上的点、与特定曲面的相切约束、过渡曲线与现有曲线的相交、以及曲线行进方向等等都可以作为约束参考。Alias Studio将根据这些约束生成曲线,在参考对象发生改变时自动更新数据。

3.2.4 曲面创建

等参曲线在曲面上沿着U和V方向行进,可以直观显示CV定义的曲面形状[8]。Alias Studio将NURBS曲面绘制为一个曲线网格,如图6所示。

图6 曲面

有规律的CV排列是维持曲面高光趋势的前提,不能仅仅为了贴面而使得CV凌乱,适当改变分面位置可以有效解决两者的矛盾;当构建大面或重要造型特征需采用一系列交叉相连的曲面时,尽量使相应方向曲面组的CV排列趋势统一。

构建曲面后,通过调节CV,使得曲面与参考物尽量靠近,同时维持曲面本身的质量。

通常情况下,一个完整的曲面由多个面拼接而成,且面与面之间满足连续性要求(两个曲线或曲面之间过渡的平滑度的数学表示)。连续性分为:位置连续性(G0)、切线连续性(G1)、曲率连续性(G2)、曲率变化率连续性(G3)、曲率变化率的变化率连续性(G4)。一般连续性达到G1即可。

基础曲面完成后,需完成过渡曲面的构建来连接基础面。运用高级建模工具进行倒角做面、光顺对齐、混接曲面等工作,得到过渡曲面。在此过程中,注意根据点云来控制过渡曲面形态,适当对其进行修改,最终得到理想的曲面。

3.2.5 曲面质量检查

曲面质量检测常用斑马线与曲率梳检测。斑马线的高光显示方式不仅指示了曲面间的连续性等级,更体现了造型的特征变化状态[9]。曲率梳的走势体现了造型的凹凸变化趋势,避免曲率梳的突变是保证曲面质量的有效手段,如图7所示。

图7 截面线曲率梳检测

3.3 基于Geomagic Studio的悬挂件逆向质量检测

经过以上曲面逆向步骤,完成悬挂件总体曲面的铺设,在UG中对悬挂件曲面进行缝合,生成实体,并处理细节,进一步完善模型,最终效果如图8所示。

图8 悬挂件最终效果图

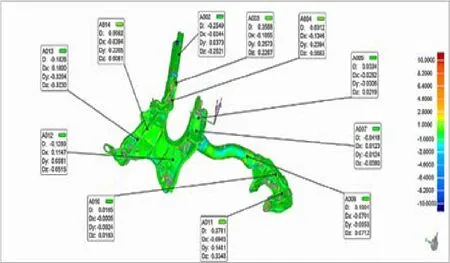

为得知模型误差是否在允许的范围内,以及方便后续修改完善等工作,应用Geomagic Studio软件对所得模型与原始点云数据进行分析比较[10],分析结果如图9所示。

图9 整体质量检测

检测结果显示,模型与点云贴合度在±1mm以内,满足设计要求。

4 基于ANSYS的悬挂件有限元分析

4.1 载荷工况的确定

受路况以及驾驶环境等因素影响,汽车实际行驶工况十分复杂。分析悬挂件强度和刚度,务必考虑其在各种恶劣工况下的受力变形情况[11]。根据实际情况可分为:轮跳工况、纵向力工况、侧向力工况、后拖侧向力工况。

4.2 悬挂件的静力学校核

针对汽车行驶过程中的各种随机激励对悬挂件疲劳寿命的影响,本文通过比较应力与屈服极限来分析附加动载荷的影响,以此反映材料的利用率和安全性问题。此处仅以最恶劣的反向轮跳工况为例进行悬挂件强度分析。

如图10所示,最大应力出现在支承座附近,应力达到298.3MPa,悬挂件所受转矩几乎由支承座承受,材料20Cr的屈服极限σs=540MPa,支承座不会发生强度失效。悬挂件应力分布图如图11所示,此时虽然悬挂件应变较大,但仍处于安全范围内。

图10 反向轮跳等效应力

图11 反向轮跳总应变

5 结论

本文分析了机械产品的逆向设计过程,提出一种基于ALIAS的曲面处理方法,通过ALIAS和Geomagic Control两种软件的配合使用分析汽车悬挂件产品的逆向造型设计过程,并基于ANSYS对悬挂件半载状态及反向轮跳工况下的强度进行校核,结果表明此逆向设计方法为复杂曲面的机械产品逆向设计提供了一种切实可行的全新方向。