水氢冷350MW 汽轮发电机机组振动问题分析及改进

2020-08-13陈景易

陈景易

(哈尔滨电机厂有限责任公司,黑龙江 哈尔滨150040)

汽轮发电机机组振动可能发生在安装后运行的初期,也可能发生在运行一段时间之后。汽轮发电机振动问题十分复杂,原因有很多,各种原因引起的特征有相同之处,也有不同之处,没有统一的规律。当发电机转子发生振动时,需要专业人员根据实际情况进行分析,查找出造成振动的原因,并给出相应的解决方案来保证发电机转子振动恢复正常。大型汽轮发电机出现振动问题的处理过程通常有以下四步:一是进行振动测试和数据采集工作,进行设计资料、安装、检修和运行情况资料的收集;二是对采集到的数据和收集到的资料进行分析,确定振动的主要特征,根据振动特征制定处理方案,若振动特征对应的问题可能性较多,可以制定进一步的现场检查方案或试验方案,并根据结果制定处理方案;三是实施处理方案;四是观察处理方案的实施效果,确定是否解决问题,效果如何,是否需要做进一步处理。振动的处理还包含着很大的经验性。在解决大型汽轮发电机出现的振动问题过程中,需要加强梳理归纳,不断总结积累相关处理经验。

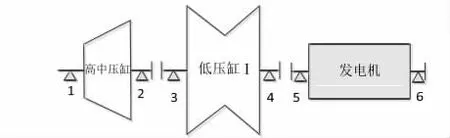

水氢冷350MW 汽轮发电机采用端盖式轴承,发电机定子振动和转子振动相互耦合。发电机运行时,定子机座除了承受铁芯传来的电磁振动外,还将承受转子不平衡力产生的机械振动。某电厂两台水氢冷350MW 汽轮发电机组的轴系轴承布置如图1 所示。

图1 发电机组轴承布置示意图

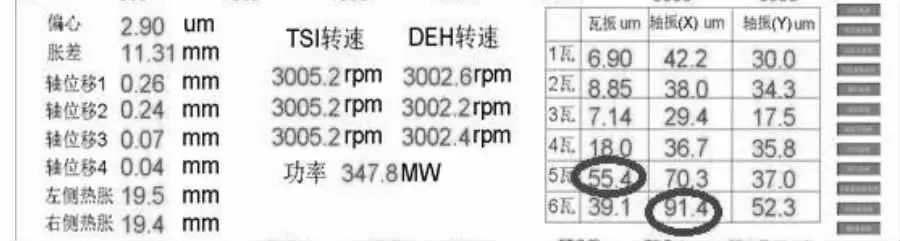

1#机组满负荷运行时,发电机5#轴承座垂直方向振动位移峰峰值最大为54μm,该值大于30μm 的整定值;6#x 向轴振位移峰峰值最大为95μm,该值大于76μm 的整定值值。1#机满负荷运行工况TSI 监测画面如下图2 所示。

图2 1#机满负荷TSI 监测画面

针对该两处振动超标,通过机组升、降速振动试验,发电机励磁电流试验,机组有功负荷试验,端盖及机座外部振动特性试验和结构固有频率试验,对该机组的振动故障进行分析和诊断并给出改进建议。

1 振动异常原因分析

1.1 1#机5#座振偏大原因分析

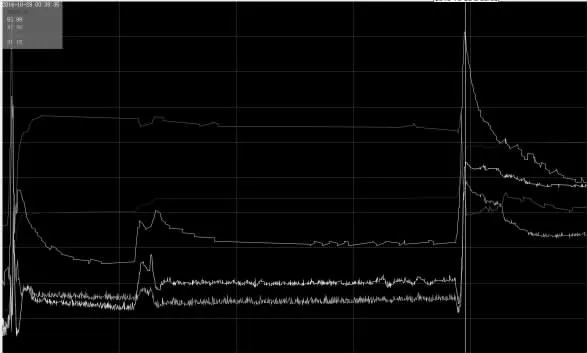

调取1# 机5#、6# 轴振随转速的变化曲线可以发现:发电机5#、6#轴振在3000rpm 以下存在600rpm 附近和2882rpm附加存在两个临界转速(而该型号发电机在3000rpm 以下的设计临界转速只有一个为1400rpm,第二阶临界转速为3400rpm)。由于制造厂内实测临界转速均比现场实测值高,而转子本身没有变化,因此是由于支撑刚度降低导致临界转速下降。5#、6#轴振随转速的变化曲线如图3 所示,5#、6#轴振过速试验振动如图4。

图3 5#、6#轴振随转速变化曲线

图4 过速试验座振、轴振曲线

5#端盖振动偏大的原因:(1)5#端盖支撑刚度不足,当拉紧5#基础螺杆后5#座振明显下降,可以证明连接刚度不足;(2)1#机比2#机同工况基础振动偏大可以证明1#机基础刚度偏弱,5#端盖基础本身刚度不足。

1.2 1#机6#轴振偏大原因分析

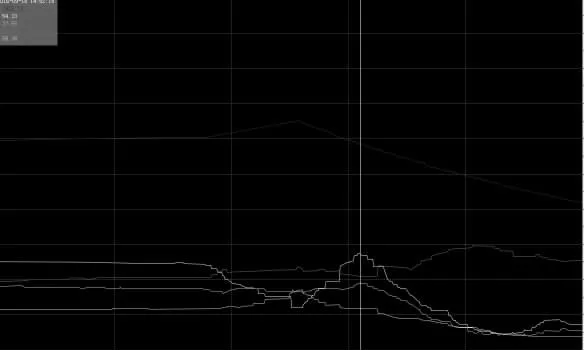

在变负荷工况(励磁电流不变),5#,6#轴振随负荷波动明显且没有滞后,这可以排除热弯曲的影响,轴振随负荷变化有两个原因:(1)低发联轴器连接不佳,导致振动随扭矩增加;(2)汽轮机蒸汽参数变化,引起汽缸内压力和温度分布改变,热膨胀相应改变,引起机组振动状态改变。由于上述两种原因的同时存在或者存在一个,导致1#机组带到满负荷时,5X 轴振最大到75μm,6X 轴振最大到95μm。1#机5#、6#轴振随有功负荷的变化曲线如图5 所示。

图5 1#机5#、6#轴振随有功负荷变化曲线

2 1#机与2#机安装状态及同工况各部位振动特征对比

根据原因初步分析得到的结论,确定了机组检查的主要方案,内容包括:检查密封瓦、挡油盖等与转轴的磨损情况和间隙;复查机座地脚阶梯垫片;解开联轴器,复查轴系标高;基础沉降测量、二次灌浆质量检查。

按照机组检查方案对机组进行了检查,得到检查结果如下:轴系中心标高变化;密封瓦、轴瓦、挡油盖等与转轴存在研磨情况;基础座板与二次灌浆面结合有较大间隙;现场观测发电机垫片布置不符合安装说明书要求;汽轮发电机组基础无沉降。

通过以上两条的分析,5#座振和6#轴振偏大的原因可能是由于端盖支撑刚度不足或基础刚度不足造成,为了跟进一步确定具体原因,对1#机和2#机的安装状态和满负荷工况的振动特征进行对比。

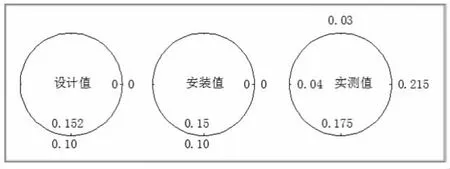

2.1 2#机低发对轮实测值与设计值差异如图6 所示。

图6 1#机低发对轮实测值与设计值差异

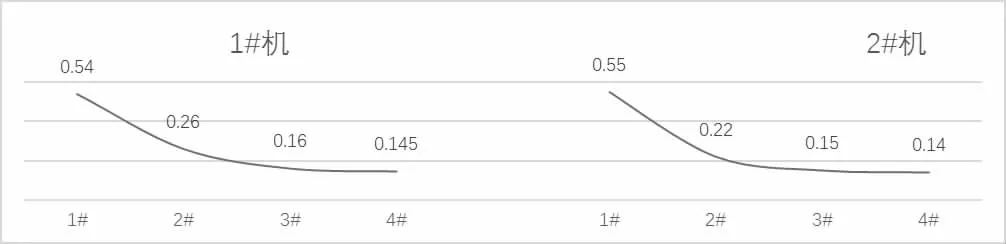

2.2 1#机与2#机轴系扬度对比如图7 所示。

图7 1#机、2#机轴系扬度对比

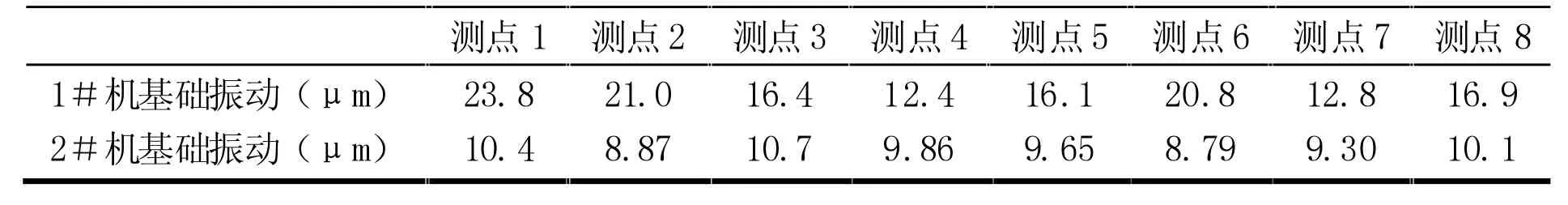

2.3 1#机和2#机满负荷工况基础振动对比。

在1#机和2#机同时满负荷工况选取相同的8 个测点测试基础振动并进行对比,如表1 所示。

由表1 可见1#机基础振动明显大于2#机,且个别点超过了20μm 的合格值。

表1 1#机和2#机满负荷工况基础振动对比

对本台机组,经检查发现,发电机基础的二次灌浆不密实,二次灌浆面与发电机台板存在1mm~40mm 间隙,间隙宽度5mm~25mm。台板在二次压力灌浆时,发电机定子全部重量都落在台板上。灌浆结束后,由于二次灌浆不密实,导致原本应该由台板和基础共同承担的发电机重量大部分作用在了台板上,使台板产生弯曲变形,导致定子机座的挠度曲线与原设计不同,发电机定子部分出现倾斜,进而造成分配在汽励端轴承上的载荷与设计值产生较大偏差。当轴承载荷偏差过大时,机组运行过程中轴承处油膜就会在运行到一定转速时发生失稳,产生振动。

3 结论及改进建议

3.1 分析结论

根据以上对1#机5#座振和6#轴振偏大的原因分析以及1#机、2#机相关参数的对比可以得出以下结论:

a.1#机5#瓦座振偏大达到54μm 并且超过30μm 要求。是由于5#端盖支撑刚度或基础刚度不足以导致。

b.1#机5#和6#轴振随有功负荷波动且无滞后,其原因为:低发联轴器连接状态不佳或汽轮机蒸汽参数变化引起汽缸内压力和温度分布改变导致热膨胀相应改变,以上两个原因共同导致6#X 向轴振最大到95μm 并且超过76μm 要求值。

3.2 改进建议

根据以上分析,综合考虑各种因素提出以下改进处理建议:

a.检查基础刚度及沉降。

b.检查二次灌浆面水平度及四角高程差。

c. 另外可对发电机转子6# 轴承位置进行热态动平衡试验。

4 结论

运行现场的汽轮发电机机组振动,可能发生在安装后的运行初期,也可能发生在运行一段时间之后。汽轮发电机机组振动问题产生原因十分复杂,没有通用的振动处理方案,需要根据实际情况进行分析处理。本章提供了一例发电机振动处理实例,大型汽轮发电机可能出现的振动问题具有很好的参考借鉴作用。