数字化转辙机控制器研究

2020-08-13但春华朱红岗

但春华 马 力 朱红岗

(昆明铁道职业技术学院,云南 昆明650200)

1 概述

目前,城市轨道车站转辙机控制器由继电器组合而成,体积大(每个转辙机控制器由数十个铁路信号继电器组成),制造及维护成本高。通过该项目研究提出一型数字化转辙机控制器设计方法,同时样机满足学院城市轨道交通实训基地转辙机自动控制教学需要。

2 样机设计

为节约开发时间,降低开发成本,样机控制板选用市购开发板,接口板采用2.54mm 间距万能试验板焊接,驱动电路采用底座加压接方式安装。

2.1 技术指标

转辙机控制器原理样机主要技术指标如下:2.1.1 2 路数字量输出:分别控制DCJ(定位操纵继电器)、FCJ(反位操纵继电器);输出量采用光耦隔离+直流继电器驱动方式,直流继电器电平为24V,电流不小于100mA(HH54P 继电器线圈阻抗约为576Ω);2.1.2 3 路数字量输入:分别为IN_DB(定位操纵到位:定标)、IN_FB(反位操纵到位:反标),BHJH(缺相保护信号),输入量均采用光耦隔离;2.1.3 能通RS-485 总线与主控计算机进行通讯,转辙机控制器通过RS-485 总线接收轨道交通综合仿真培训系统(以下简称仿真系统)发送的选岔命令,并通过RS-485 总线将定标及反标状态发送给主控计算机;2.1.4 具有三相异步电机缺相保护功能;2.1.5 具有道岔故障时,电机30s后停止及报警功能。

2.2 样机控制板选择

转辙机控制器采用STM32F407VET6 开发板卡。该开发板内置高速串行通信接口,只需在开发板上实现RS-485 串口通讯(开发板自带RS-485 驱动接口电路)及I/O 功能,便可与仿真系统RS-485 总线通讯,从而实现仿真系统通过总线控制转辙机按指令动作,并且转辙机控制器通过RS-485 总线将定位操纵到位、反位操纵到位及缺相保护等3 状态传送给仿真操控台。STM32F407VET6 是一款基于ARM CORTEX-M4 系列具有高性价比控制器开发板。STM32F407 集成了新的DSP 和FPU 指令,时钟频率168MHz。210DMIPS@168MHz ,1MB FLASH,192Kb SRAM:128KB 在总线矩阵上,64KB 在专为CPU 使用的数据总线上,USB OTG 高速 480Mbit/s ,IEEE1588,以太网 MAC 10/100 ,PWM高速定时器:168MHz 最大频率,低电压:1.8V到3.6V VDD,全双工I2C,12 位 ADC:0.41us 转换/2.4Msps(7.2Msps 在交替模式),高速USART,可达10.5Mbits/s ,高速SPI,可达37.5Mbits/s。开发板上集成了项目控制器所需的所有硬件资源,无需外扩内存、通信接口及I/O 接口。

2.3 外围驱动接口电路设计

2.3.1 转辙机控制器采用STM32F407VET6 开发板卡+自制驱动接口板方式实现。2.3.2 数字量输出由开发板I/O 口+光耦隔离+电磁继电器(HH54P)隔离输出;2.3.3 数字量输入经光耦MOCD213-M隔离后与单片机I/O 口相连。2.3.4 断相保护采用DBQ-S 型限时断相保护器实现,该断相保护器技术特征如下:a.输入电压:AC380V 50HZ 三相;b.输入电流 AC1.0~5.0A;c.输出电压 DC24V±1V;d.缺相输出电压≤0.1V;e.限时动作30s±0.5S(30s 后输出直流电压小于0.1V)。2.3.5 电源系统:开发板及外扩I/O 供电通过AC/DC 模块实现,AC/DC 模块输出+24V,2.5A;DC/DC 模块输出+5V,1A。

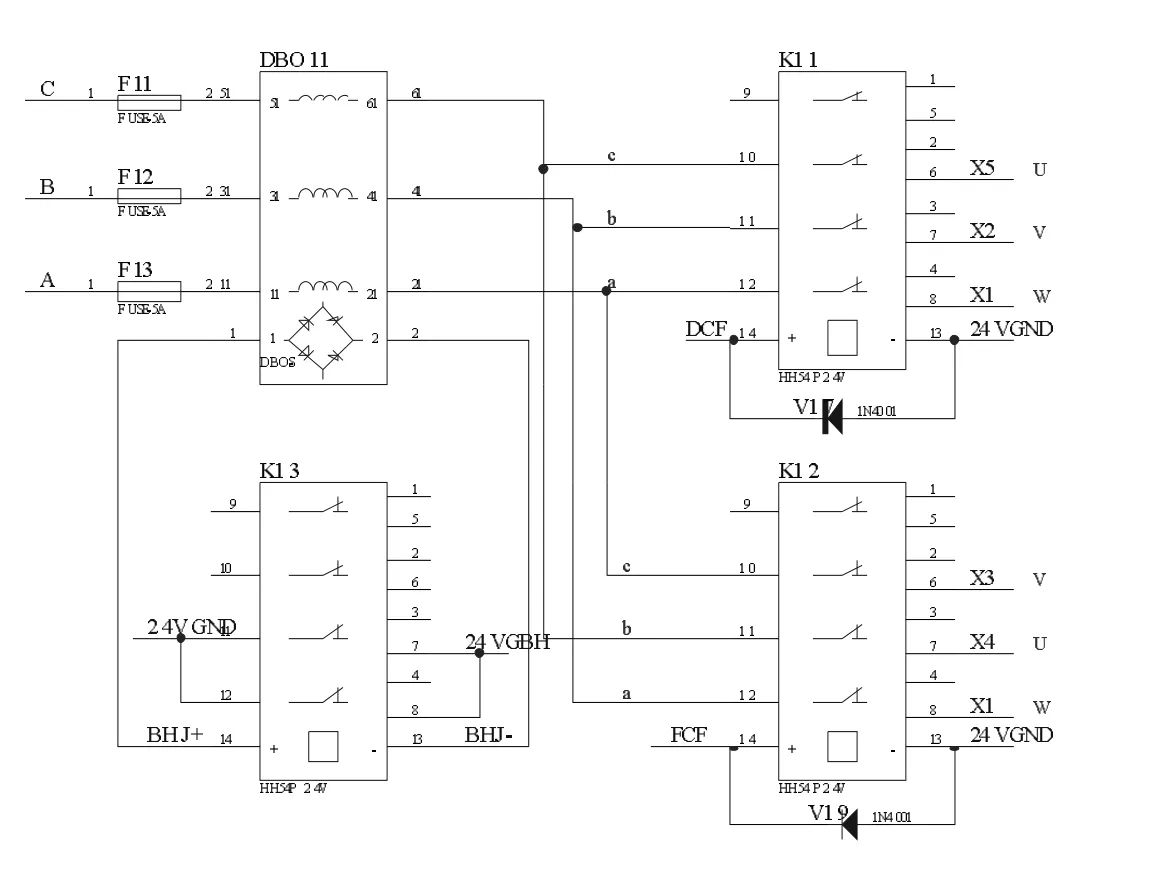

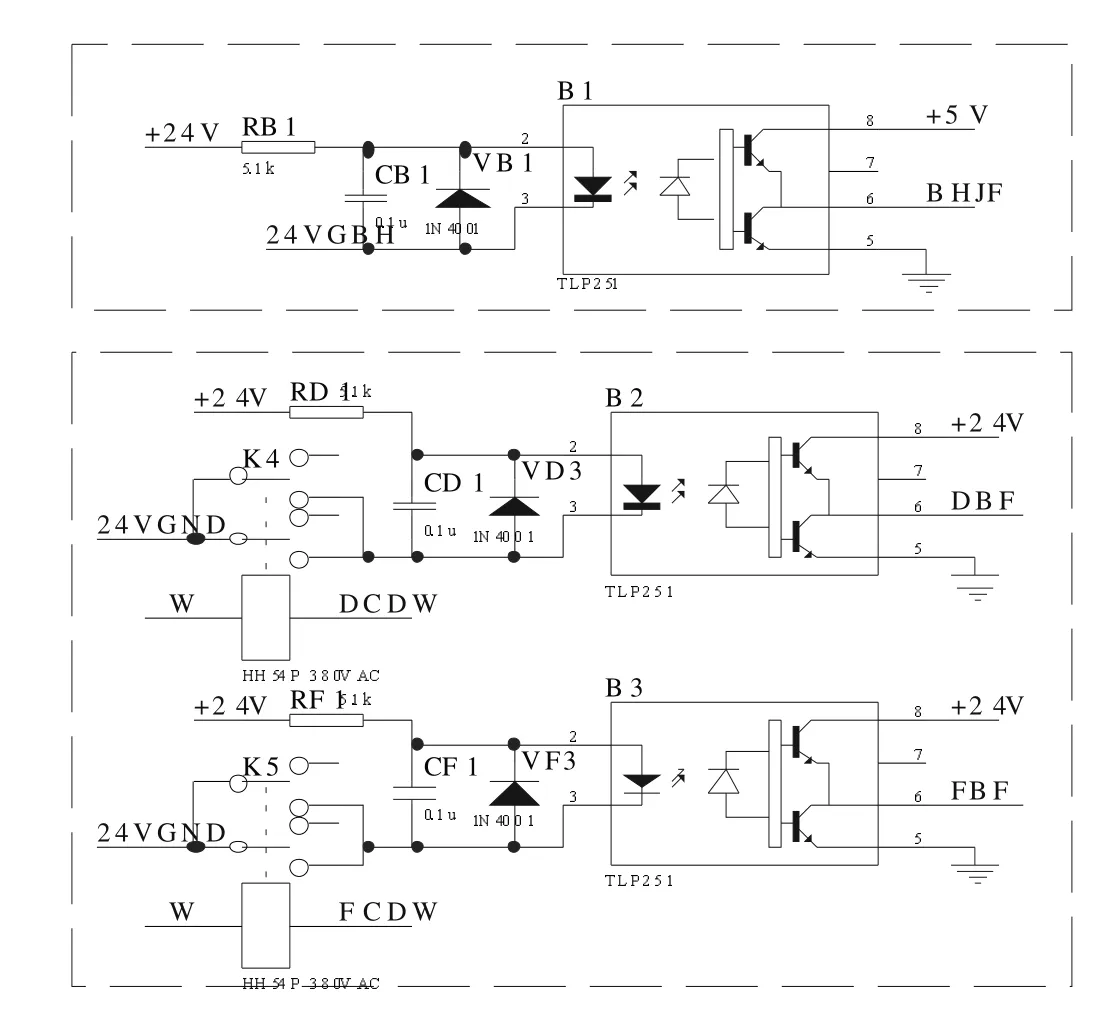

转辙机控制器驱动板原理图如图1-2 所示。

图1 断相保护器及电动机控制原理图

图2 定/反标到位控制原理图

样机硬件设计说明:a.DBQ11/DBQ21 断相保护器、当三相电出现断相情况时,1、2 脚无电平输出,继电器K13 失电,光耦B1不导通,信号(24VGBH)送控制板采集,控制板及时发出断转辙机供电指令;此外,该断相保护器具有30s 限时动作及报警功能。b.继电器K11 控制电机正转,继电器K12 控制转辙机反转,动作过程中控制板发出指令保持低电平,当控制板输出指令转换为高电平时,转辙机电动机断电。c.ZD(J)9 电动转辙机12 脚与W 相控制反转到位,42 脚与W 相控制反转到位[1-2],交流继电器K4/K5 用于表示转辙机定/反操到位时断开定/反操控制指令,进而使转辙机断电;B2/B3 起光电隔离作用,用于隔离定/反操到位信号。d.光转辙机正/反转(定/反操)采用控制板输出指令控制,经光耦隔离后驱动直流电磁继电器控制方式。e.控制器采用AC/DC 模块,将外部交流220V 转为直流24V,作为控制器外部输入电源。f.采用直流24V 转5V DC/DC 模块为控制板供电。

2.4 安全性设计

转辙机控制器样机采用了以下安全保护措施:2.4.1 三相电接入采用10A 空开保护;2.4.2 每相线路均串入5A 熔断器进行过流保护;2.4.3 采用断相保护器进行缺相保护, 具备30s 限时动作保护及报警功能;2.4.4 控制板输入输出均采用光耦隔离;2.4.5 控制器软件具备定/反位操纵互锁功能。

3 软件流程设计

转辙机软件操作流程:

3.1 转辙机软件初始化,初始化RS-485 通讯串口,数字量输出指令置高电平,数字量输入指令置高电平。

3.2 转辙机控制器通过RS-485 总线接收到仿真系统发出的转辙机动作指令;

3.3 转辙机控制器随即发出定/反位操纵动作指令,且动作指令一直保持低电平有效,直至定/反操到位或缺相保护状态发生;

3.4 当转辙机动作到位时,转辙机控制器采集到定/反标到位信号,转辙机控制器随即撤销定/反操动作指令,定/反操继电器失电,转辙机电动机随即停止转动;

3.5 当转辙机动作过程中出现断相情况时,转辙机控制器采集到缺相保护指令,转辙机控制器随即撤销定/反操动作指令,定/反操继电器失电,转辙机电动机随即停止转动,断三相电源后手动操作转辙机动作。

4 优化设计

4.1 断相保护电路

样机设计过程中,保留了原转辙机控制器所使用的断相保护器,其外形尺寸:165mm×49mm×163mm,与现有铁道信号转辙机控制器信号继电器的体积等同;重量:1.2Kg,体积大,重量重。优化设计拟采用三只小型电流互感器代替断相保护器,如DL-CT1010A,其体积为24.5mm×12.5mm×25mm,采用三路12bit A/D 采集(如控制板A/D 通道不够,采用模拟开关切换方式,只需一路12bit A/D 即可实现8 路模拟量采集),该方式可有效替换现有断相保护器功能,此技术方案在变频器中广泛应用,在此不再赘述。

4.2 转辙机动作到位采集电路

现有ZD(J)9 电动转辙机定/反标到位触点带AC 380V 交流电[1-2]。采用数字化转辙机控制器后,定/反标到位触点供24V直流电,用于表示位置转换到位后标志状态采集,并且现有电动转辙机内电路均可删减,仅保留电动机接线及位置转换行程开关即可。至于道岔进路信号逻辑,只需给每个转辙机控制器分配固定ID,再由车站调度软件对转辙机控制器进行逻辑组合控制,即可完成各种道岔进路信号逻辑表示。

4.3 电磁兼容性设计

数字化转辙机控制器内部集成了380V 交流,因此需对控制板进行电磁兼容性设计,拟采用的电磁兼容性设计方法有:4.3.1将控制板弱电部分与电动机驱动板强电部分分开布置;4.3.2 控制板与电机驱动板之间增加电磁屏蔽层;4.3.3 电机驱动板布局时控制信号线尽量远离交流强电线;4.3.4 RS-485 总线采用屏蔽双绞线或光纤电缆;4.3.5 采用铝合金外壳。

4.4 控制板设计

基于数字化转辙机控制器信号处理容量较小,控制器处理芯片只需满足以下几个基本要求即可:

4.4.1 具有UART 接口;4.4.2 具有12bit A/D 接口;4.4.3 数字量I/O 口不少于8 路;4.4.4 片上flash 不小于64k,RAM 不小于256K,运算能力不小于10DMIPS;4.4.5 具有休眠模式,以提高控制器使用寿命。此外,控制器采用双处理器互为热备份,以提高系统可靠性。整个转辙机控制器优化后体积大概为120mm×120mm×90mm,其中控制板高度约20mm,两块电机驱动板每块高度约35mm,大约等同于现有铁路转辙机控制器一个信号继电器的体积;数字化转辙机控制器选用商用现货器件(COTS),整个数字化转辙机控制器成本约估等同于一个信号继电器价格,即数字化转辙机控制器成本与体积均为现有转辙机控制器的几十分之一。

5 结论

本文主要论述了数字化转辙机控制器样机硬件及软件流程设计,同时从安全性、电磁兼容性及小型化低成本等方面对转辙机控制器进行了优化论证。由于本人水平有限,本文仅从技术实现角度论证数字化转辙机控制器小型化、低成本的可行性,不足之处请行业专家批评指正!