一款低地板顶置电池纯电公交的骨架强度优化分析

2020-08-13方维圆

方维圆

安徽安凯汽车股份有限公司 安徽 合肥 230051

引言

目前,国内一二线城市公交车型大多数为10米-12米的低入口或低地板的纯电客车,此类客车不得不将动力电池放置在客车顶部,这对骨架的强度又有了新的要求。 我们亟待通过CAE有限元分析来了解这种变化带来的影响,并得出优化方案。

1 模型建立

1.1 材料

选取的这款公交车型,其车身结构为全承载结构,车声骨架主要采用屈服强度为345Mpa和700Mpa的高强度钢。

1.2 模型建立

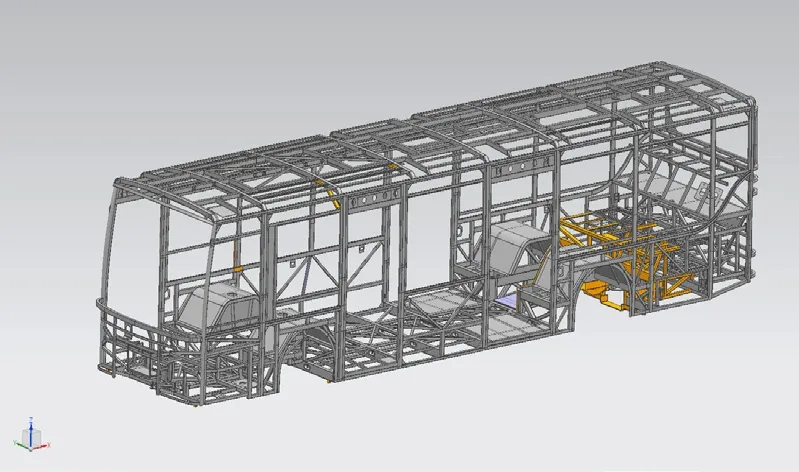

图1为该车的三维数模:

2 八种工况分析

2.1 满载弯曲工况

满载弯曲工况下,整车车身骨架的最大应力为380.63MPa,安全系数为0.91,位于顶盖电池横梁位置。整体应力主要集中在顶盖前段电池安装位置,出现应力集中。

2.2 紧急制动工况

紧急制动工况下,整车车身骨架的最大应力为370.82MPa,安全系数为1.89,位于右后轮罩小总成处。该立柱材料为屈服强度700Mpa的高强度钢,屈服强度大,安全系数高。

2.3 左急转工况

左急转工况下,整车车身骨架的最大应力为506.97MPa,安全系数为0.68,位于电池U型托架与顶盖横梁连接处。整体主要集中在乘客门,但乘客门区域强度满足要求。

2.4 右急转工况

右急转工况下,整车车身骨架的最大应力为376.51MPa,安全系数为0.68,位于电池U型托架与顶盖横梁连接处。整体主要集中在乘客门,但乘客门区域强度满足要求。

2.5 左前轮悬空工况

左前轮悬空工况下,整车车身骨架的最大应力为376.51MPa,安全系数为0.68,位于电池U型托架与顶盖横梁连接处。整体主要集中在乘客门,但乘客门区域强度满足要求。

2.6 右前轮悬空工况

右前轮悬空工况下,整车车身骨架的最大应力为290.46MPa,安全系数为1.19,位于底架前段第四截面横梁。

2.7 左后轮悬空工况

左后轮悬空工况下,整车车身骨架的最大应力为386MPa,安全系数为0.89,位于右后气囊盘立柱与横梁连接处。

2.8 右后轮悬空工况

右后轮悬空工况下,整车车身骨架的最大应力为472.27MPa,安全系数为0.73。

3 分析结果

根据对整车车身骨架初始结构进行了满载弯曲、紧急制动、急转弯和极限扭转等四种典型工况的静态力学分析。综合八种工况,整车最大应力主要集中在顶盖电池横梁位置、连接左右后气囊盘的立柱、横梁。

4 优化方案

4.1 顶盖骨架优化方案

根据CAE分析结果,顶盖电池横梁位置出现应力过大主要出现在满载弯曲和左急转的工况下,针对这种工况制定如下优化方案。

方案一:在电池U型托架与梁之间增加4根斜撑(规格:40×30×2mm),根据方案一进行优化后,计算结果如下:在电池U型托架与梁之间增加4根斜撑(规格:40×30×2mm)后,在满载弯曲和左急转工况下的所受应力分别为352.07MPa、473.2MPa,安全系数不足1,不满足强度要求。

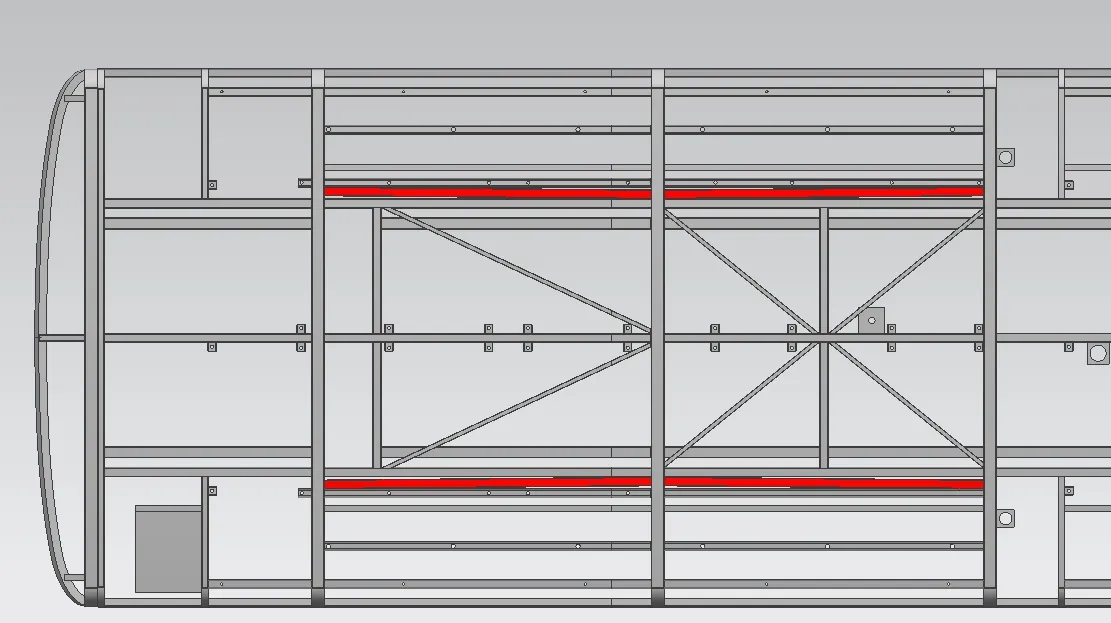

方案二:在电池U型托架与横梁之间增加4根并管(规格:40×30×2mm)。

在电池U型托架与横梁之间增加4根并管(规格:40×30×2mm),在满载弯曲和左急转工况下的所受应力分别197.2MPa、250.74MPa,安全系数分别为1.75和1.38,满足强度要求。

综合两种方案对比发现,方案二大幅度提升电池托架位置的强度,建议采纳方案二。

4.2 左右后气囊盘的立柱、横梁优化方案

方案一:在应力过大立柱内侧并排焊接立柱(规格:60×60×5mm)。根据方案一进行优化后,计算结果如下:在应力过大立柱内侧并排焊接立柱(规格:60×60×5mm)后,在左后轮和右后轮悬空工况下的所受应力分别为388.58MPa、416.49MPa。

方案二:在左右立柱内侧增加5mm厚的直角板和筋板。根据方案二进行优化后,计算结果如下:在左右立柱内侧增加5mm厚的直角板和筋板后,在左后轮和右后轮悬空工况下的所受应力分别为377.178MPa、471.32MPa。

方案三:在受力过大的纵梁处增加纵梁(规格:80×60×5mm),同时并排焊接立柱。根据方案二进行优化后,计算结果如下:在左右立柱内侧增加5mm厚的直角板和筋板后,在左后轮和右后轮悬空工况下的所受应力分别为379.05MPa、424.44MPa。

针对三种方案的分析结果,建议采纳方案二。虽然在筋板的尖角处出现应力集中现象,但很大程度上减小了气囊盘立柱和横梁所受的应力,强度满足要求。由于前后轮悬空属于极限工况,实际情况中几乎很少出现。并结合设计所的设计经验,前后气囊盘位置未曾出现过断裂情况。

5 结论

低地板城市客车因其良好的通过性,已经逐渐成为城市的主流,我们必须尽快对顶置电池结构的骨架进行分析并优化。根据对这款低地板客车的分析结果及其优化方案的分析,得出,这款低地板顶置电池纯电公交车型,主要应力集中部位在顶盖骨架的电池安装点和左右后部气囊盘处。针对优化结果的分析,我们有的放矢,对薄弱环节进行结构优化或材料更替,还可以举一反三,对同类车型进行骨架优化。在确定方案后,还必须加强针对实物车型的可靠性验证,验证完成后才可以批量应用,这样达到理论与实践的有效结合,保证了目标产品的整体强度,从而确保乘客的安全。