回转式空气预热器低温露点腐蚀研究及预防策略

2020-08-12房新

房 新

(国家能源集团宿迁发电有限公司,江苏宿迁 223803)

0 引言

近年来随着环保压力不断增大和燃料成本的增加,各大型火力发电厂广泛采用配煤掺烧和脱硫、脱硝改造的方式来降低煤价和减少NOx排放。为了保证低负荷下脱硝催化剂反应还原温度,某电厂在尾部烟道布置了一级省煤器,排烟温度降低20~30 ℃。回转式空气预热器一般安装在锅炉烟道内烟温最低区域,特别是空气预热器的冷端,空气的温度最低、烟气温度也最低,冷端换热元件最容易产生腐蚀和堵灰,一旦发生腐蚀和堵灰,严重时会造成空气预热器换热元件的烟气通道堵塞,引风机阻力增大、锅炉正压燃烧,严重影响机组的安全性和经济性。

煤炭含硫量低于0.3%,锅炉尾部低温区域布置的空气预热器受热面腐蚀情况不明显,其寿命可达6 年。随着各大型火力发电厂广泛采用配煤掺烧,导致燃煤品质越来越差,煤的硫份和灰份增加后,烟气中SO3的含量必然增加。烟气露点温度降低、结露现象加剧,导致空气预热器低温段受热面腐蚀日趋严重,漏风系数不断升高,严重影响锅炉设备运行的经济性和安全性。另外,SCR(Selective Catalytic Reduction,选择性催化还原技术)脱硝装置投入运行还直接导致锅炉烟气系统阻力增加1000 Pa 和空气预热器传热元件及壳体的严重磨损。

随着配煤掺烧力度的不断加大和SCR 脱硝装置投入,锅炉烟气系统阻力、低温腐蚀和磨损对设备特别是空气预热器影响越发突出,目前已成为电厂普遍存在的问题。

1 空气预热器冷端低温腐蚀机理分析

回转式空气预热器处于锅炉尾部低温区域,燃料中或多或少都含有硫分,当燃料中的硫燃烧生成SO2(二氧化硫),其中由于脱硝设备的投运有一部分SO2在催化剂和烟气的作用生成硫酸。由于空气预热器下部冷端空气的温度较低,空气预热器下部烟气温度不高,当冷端换热元件壁温低于露点温度时,硫酸蒸汽就会在波形板上凝结,并腐蚀金属波形板。

(1)煤粉中含硫量增加导致烟气中SO3(三氧化硫)含量增加。煤粉中含有的硫分在炉膛燃烧过程中和脱硝催化剂作用下导致烟气中SO3的含量增加。

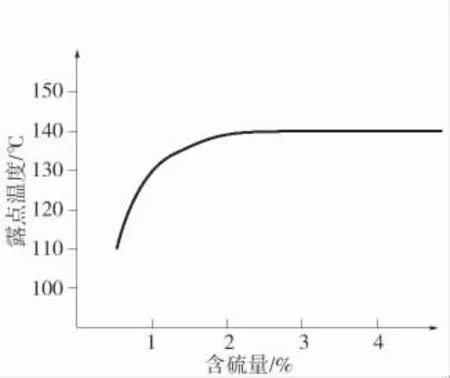

(2)烟气中露点变化的影响。烟气对受热面的腐蚀常用酸露点的高低来表示,燃煤锅炉由于烟气中存在SO3,就会在空气预热器换热元件波形板上形成硫酸蒸汽,烟气中硫酸蒸汽含量越高,其酸露点(烟气中硫酸蒸汽凝结的湿度)的越高,可以高达140~150 ℃。烟气露点温度与燃料含硫量有关,根据我国燃料的含硫量露点温度一般在105~130 ℃(图1)。实际运行情况下空气预热器冷端烟气温度为120~130 ℃,在低负荷时温度接近110 ℃,必然造成低温腐蚀加剧。

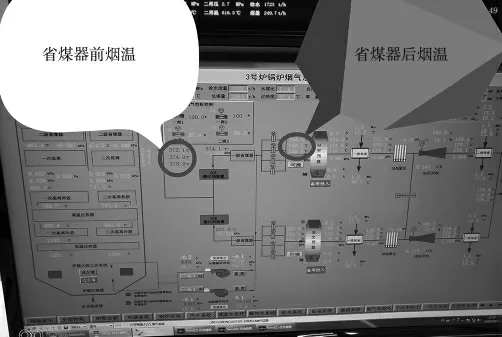

(3)烟气温度的影响。随着水力、风力、太阳能、核电等新能源应用,火力发电厂备受冲击基本不能满负荷工作。为确保低负荷机组运行下脱硝装置的正常投运(选择性催化还原温度一般320~400 ℃),在SCR 与空气预热器之间布置一级省煤器,这导致尾部烟温降低20~30 ℃和堵灰压差大。烟气温度对低温腐蚀也有直接的作用,当烟气温度高时,冷凝的硫酸液滴在空气预热器冷端波形板表面的迁移速度也会受到影响,进而影响受热面的腐蚀速度(图2)。

图1 燃煤含硫量与烟气露点温度的关系

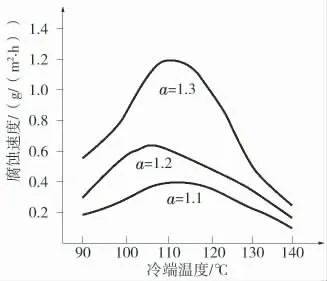

(4)过剩空气系数的影响。煤粉在炉膛内部处于低氧状态下燃烧不仅可以减少热损失,也可以有效防止低温腐蚀。一般火力发电厂的锅炉过剩空气系数a 在1.1~1.3,实际上其大小与腐蚀速度紧密联系(图3)。

图2 布置一级省煤器导致的温降示意

图3 过剩空气系数与腐蚀速度的关系

(5)吹灰方式的影响。回转式空气预热器采用饱和蒸汽进行吹灰,如果吹灰前未将凝结水疏尽会导致其与灰泥附在波形板上,这种潮湿的积灰又继续捕捉飞灰,使积灰很快加厚,加剧了积灰与腐蚀。

(6)硫酸浓度和凝结酸量对腐蚀速率的影响。影响腐蚀速率主要有凝结的酸量、酸露的浓度和金属壁温3 个因素。当空气预热器冷端波形板壁温低于露点时,烟气中的硫酸蒸汽便会在波形板上凝结。不同浓度的硫酸对波形板的腐蚀速率也不同,在56%时腐蚀速度最高,然后随着硫酸浓度的下降腐蚀速度也逐渐降低。

(7)设备磨损、漏风现象造成的影响。火力发电厂采用配煤掺烧,使飞灰含量的增加导致空气预热器本体磨损严重,差压大的位置磨损得最严重。冷一次风的泄漏进一步降低了烟温,使烟气结露现象加剧,越容易发生堵灰和腐蚀现象。

(8)管道泄漏的影响。空气预热器处灭火蒸汽管或省煤器泄漏,烟灰和水混为泥糊状,极易堵塞,加上烟温烘烤积灰成为块状,非常坚固,检修时很难疏通。

2 防止空气预热器低温腐蚀的措施

(1)对燃料掺烧的控制。各大型火力发电厂都在采用配煤掺烧,不采购高硫分的煤炭不可行,只能在燃煤场应对不同煤种进行混合配煤工作,找到较为合理的掺烧比例,控制入炉煤的含硫量,防止高硫燃料集中进入锅炉。

(2)控制或降低SO2的氧化率和氨逃逸率。环保压力的不断加大,各大型火力发电厂脱硫、脱硝改造已相继上马,采用喷氨法的选择性催化剂还原,虽然减少了NOx的排放,同时导致一定的氨逃逸。根据国内外各电站经验:漏氨率一般设计范围为2~5 μL/L,SO2到SO3的转化率控制为1%。

(3)控制空气预热器冷端排烟温度和进口风温。对应大型火电机组可以考虑在送、一次风机出口增加暖风器,提高空气预热器冷端出口烟温,使出口温度高于烟气露点。此外还可以采用提高排烟温度、开热风再循环、加暖风器等措施提高空气预热器入口温度。一般情况下,排烟温度大于120 ℃时,空气预热器的进风温度控制在15~20 ℃就可以避免烟气结露而造成的堵灰和低温腐蚀现象。

(4)控制烟气中过量空气系数。机组运行过程中要严格控制烟气中氧含量,减小过剩空气系数,烟气中过剩的氧会增大SO3的生成量,炉膛火焰中心温度越高、过量空气越多,生成的SO3就会越多。因此在机组运行中要求运行人员精心操作,合理配风,各人孔门、看火孔应关严,漏焊的壳体或烟道应及时补焊封严,使燃烧状态最佳,减少SO3的生成。国内外的研究发现,当烟气中的过剩空气系数降至1.01~1.02 时,烟气露点降低42~52 ℃,对防止低温腐蚀十分有利,所以要重视低氧燃烧。

(5)改善吹灰方式和布置,提高吹灰效果。在空气预热器蒸汽吹灰管道布置时尽量减少疏水管道弯管,同时吹灰逻辑进行修改,吹灰前必须进行疏水,疏水满足条件后容许吹灰。采用多种吹灰方式对空气预热器传热元件吹扫,传热元件结露型堵灰采用蒸汽吹扫,而传热元件的硫酸氢氨型堵灰宜采用高压水冲洗,当然频繁增加吹灰容易造成烟气的含水量增加以及空气预热器换热元件吹损加重。

(6)采用耐腐蚀的材料,提高经济效益。某公司空气预热器冷端波形板采用搪瓷材料后发现冷端波形板无堵灰、有较好的耐腐蚀、烟气流通阻力小、传热效果好、耐磨损性能等,大大降低了空气预热器的漏风,风机耗电明显下降,锅炉能满负荷运行,防腐效果十分显著,达到了预期的目标。

(7)改造换热元件,增大通流间隙。随着各大型火力发电厂广泛采用配煤掺烧,导致燃煤品质越来越差,煤的硫分和灰分增加后,空气预热器冷端堵灰越趋明显。可以考虑通过换热元件改造、增大波形板间通流间隙来有效避免堵灰现象。

(8)加强设备维护改造,降低漏风率。随着各大型火力发电厂广泛采用配煤掺烧,空气预热器冷端堵灰越趋明显,目前采取的高压水冲洗不仅成本较高,而且需要停运机组,给机组稳定运行带来诸多不利,可以考虑换热元件改造、降低漏风率等来避免堵灰现象。

(9)其他。更换空气预热器处灭火蒸汽控制阀,杜绝管内凝结水泄漏进入烟道。

3 结束语

尽管配煤掺烧、SCR 脱硝装置的投运对回转式空气预热器产生了一系列不利影响,但是在目前总体大环境下,降低火电企业的发电成本同时,必须达到环保要求减少NOx排放。新型材料搪瓷波形板的应用,基本缓解了电厂回转式空气预热器冷端波形板在烟道内的低温腐蚀现象,提高了回转式空气预热器使用寿命,降低漏风率,节约风机电耗,保证机组长周期的正常稳定运行,提高整个电厂的经济效益,值得推广应用。