单住数控立式车床刀架精度提升方法研究

2020-08-12周冬

周冬

(齐重数控装备股份有限公司,黑龙江 齐齐哈尔161000)

1 概述

为了提高我公司单住立式数控车床刀架在半闭环情况下的使用精度,降低生产制造成本,减少故障环节,所以对机床1J68 刀架半闭环精度进行测试,用以检验刀架在半闭环情况下能否达到全闭环的使用要求,同时在此试验机床上附带进行静压导轨试验,用以探索静压技术用在立式车床刀架上的应用经验。

2 研究方法

2.1 结构改进

(1)原有滚滑结构改为静压导轨结构。

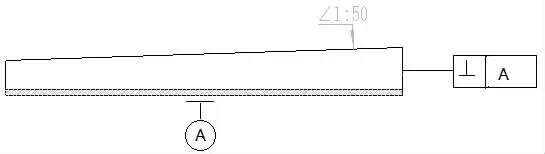

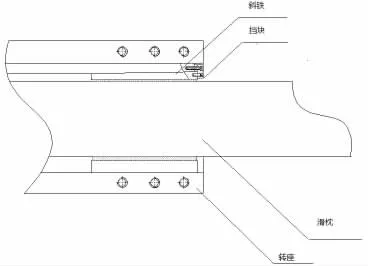

(2)提高斜铁端头调铣时垂直关系精度,如图1 所示为正确的垂直关系,斜铁端面与基准A 垂直,图2 为错误的垂直关系,斜铁端面与基准B垂直,实际斜铁垂直关系如图2 所示,这样会导致斜铁端头压块把紧后斜铁会产生偏转力,增大刀架摩擦阻力。

图1 斜铁与压块把合面垂直关系示意图

图2 实际加工错误情况示意图

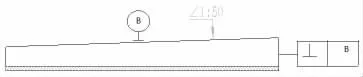

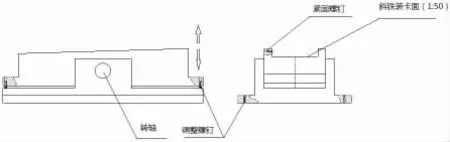

(3)丝杠安装误差较大,通过从新装配发现丝杠在端头锁紧螺母紧固后会出现弯曲现象,弯曲数值为0.2mm,如图3 所示,在表1位置通过推表找出丝杠圆弧最高点,置0,然后将丝杠旋转180°,百分表显示误差为0.2mm,表2 位置为0.07mm,表三是0.01mm,松开端头锁紧螺母,在按以上方法推表检验,发现误差变小表1 为0.01mm,表二为0.01mm,表三为0 可以判断是通过螺母锁紧后导致丝杠变形,分析是在丝杠螺纹加工误差导致及螺纹型位公差超差导致,通过调整锁紧螺母前段调整垫(将调整垫,磨斜0.02mm),在按以上方法检验,发现表1 为0.05mm,表2 为0.01mm,由于丝杠在自然状态下检验,丝杠自身有0.05mm 的弯曲,弯曲点接近表1位置,用锁紧螺母无法矫正弯曲,所以认为此数值为丝杠安装最佳状态。

图3 丝杠检验示意图

(4)原刀架上下压板更改结构,从新制作上,下压盖。

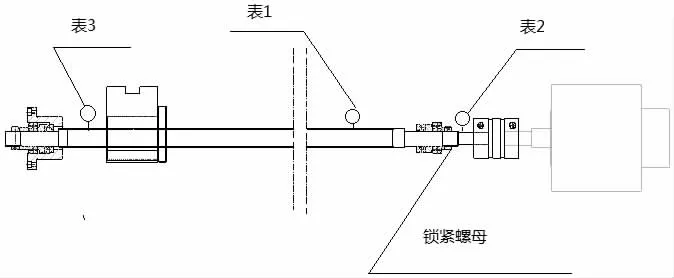

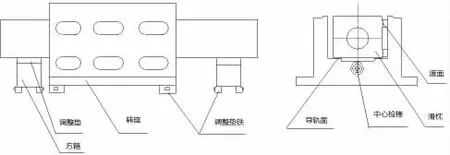

(5)对斜铁把合方式进行改进。如图5 所示,斜铁2,通过档块3把合到转座1 上,在安装之前,斜铁要经过调磨,刮研,调铣斜铁端头等多道加工工序,在此过程中斜铁软袋粘接面与端头的垂直度,和转座1:50 斜面与转座端头挡块把合面的垂直度的角度一致性不容易保证,在机床刀架上就发现此问题,如图7 所示,在不安装滑枕的情况下安装斜铁,在挡块3 螺钉把紧前,用千斤顶4,将斜铁顶靠,使之与滑座贴合,0.02mm塞尺不入,然后紧固把合螺钉,撤去千斤顶4,发现四根斜铁均下塞尺最大一个下塞尺0.7mm,最小一个下塞尺0.3mm。

图4 转座返修示意图

图5 斜铁安装方式示意图

2.2 装配过程中的关键环节及保障手段

(1)滑座导轨面的刮研及精度的保障示意图。

图6 刀架大面导轨调整涂胶示意图

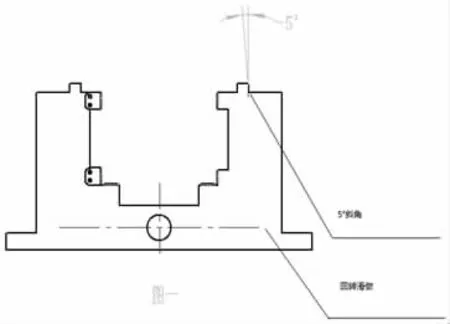

(2)斜铁的调磨与刮研。斜铁的软带粘接面经试验室高精磨床调磨后,接触良好,1:50 斜面由于角度误差,基础不良,如果通过刮研校正时间过长,使用调整工装按斜铁背面(1;50 处),接触情况适当调整斜铁角度,会大大缩短刮研周期,结构原理如图7 所示。

图7 斜铁调磨工装示意图

在这里为了验证斜铁软带粘接导轨面,经过高精磨床调磨与刮研两种方法在封油效果的差别,8 根斜铁导轨面采用调磨加工方法,其他平面采用刮研工艺,由于空间狭小,刮研难度较高,制作特殊刮刀进行刮研,严格控制刀痕深度,保证了刮研精度但效率较低,周期较长。

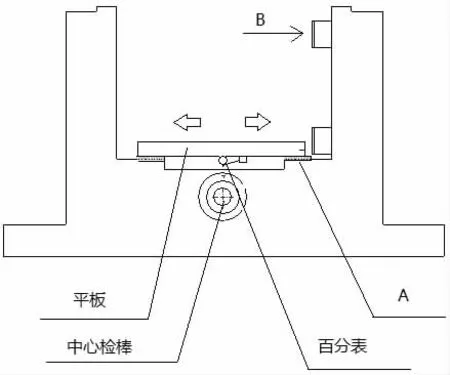

(3)导轨面与检棒平行度的测量。如图8 所示对于平面导轨A面精度检验相对容易,检验数值也相对准确,不过也发现这种检验方法不能检验平面内四个导轨面的共面度,在此次试验中也没能找到更有效地方法,有待以后探索研究。

图8 平面导轨精度检验示意图

图9 渡面导轨精度检验示意图

如图9 所示,对渡面B面的检测难度较大,主要原因是杠杆百分表深入箱体内部过深,在看表时处于斜视状态无法准确读数,同时因为表座较重,表杆需要伸出较长,推表时候容易出现误差,针对表座较重的情况,采用翻转转座,使渡面向下从垂直推表变成水平推表,针对读数困难问题采用相机内部录像,记录推表数值的办法,但此方法只是临时解决方案,还带后续研发更为准确的方法。

2.3 关键部件的精度检验

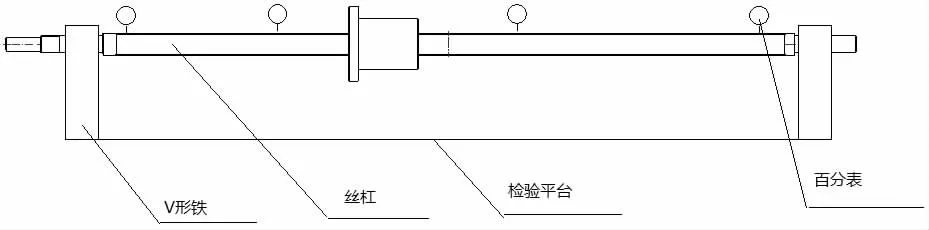

(1)由于受检测手段限制,只对刀架丝杠两段端跳动进行检验。如图10 所示,将V型铁置于平台上,丝杠置于V型铁上,推表将丝杠两端找平,然后检验丝杠与平台的平行度,每检验一次数据后将丝杠旋转90 度,旋转4 次,发现在丝杠趋近电机安装位置处,存在0.05mm的跳动量,即丝杠存在弯曲现象。

图10 丝杠检验示意图

(2)刮研精度检验。制作25X25 的方形检验卡,检验刮研精度,引入气源连接在导轨面润滑油入口处,通过空气加压,检验有无明显泄露部位,通过观察气动压力表数值,检验各导轨面在相同气压和流量条件下的压力保持性,由于没有有效监测空气流量装置,所以未对每个静压腔空气流量的一置性进行检验(由于缺少试验验证所以不能说压力不同的导轨面加工精度存在差异,此种检验方法有待后续专门实验验证)。

综上所述,本次试验实现了提高机床半闭环精度,取代全闭环使用的目的,节约了成本,降低了辅助环节,对减少故障率有一定帮助,静压结构在刀架上的应用,提高了机床刀架灵敏度,改善了润滑状态,同时由于不在使用滚动导轨块,降低了生产成本,和用户维护成本。