自硫化衬胶老化性能检测及状态评估

2020-08-11林炜锴白荣国

林炜锴 白荣国

(深圳大亚湾核电运营管理有限责任公司,广东 深圳 518000)

0 引言

某滨海核电站冷凝器水室壳体材料为碳钢,于2005年对冷凝器12个水室内壁进行整体衬胶,使用日本大机D31自硫化胶板,现场衬胶,采用蒸汽加热促进硫化工艺,控制最高温度不超过60℃。冷凝器衬胶后单个水室内硬度及厚度较为均匀,硬度在邵A50左右,厚度在5.5mm左右,各水室留样试样粘合强度均大于8N/mm,水室衬胶至今已服役12年。本文通过收集整理凝汽器水室衬胶服役期间历次大修检查记录,分析缺陷趋势,检测衬胶的老化性能指标,对凝汽器水室衬胶进行老化状态评估和剩余寿命预测,为其它类似机组提供参考。

1 衬胶老化趋势

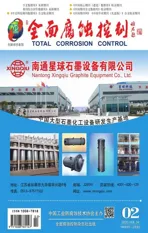

服役8个循环(每轮循环1C时间为1.5年,服役12年为8C)后,进口水室鼓包和破损缺陷数量始终维持在较低水平,无明显增多趋势;出口水室缺陷数量从6C开始明显增多,检查中发现格栅及其附近内壁有大量小鼓包和破损缺陷,破损缺陷主要形态为点状破口,未发现大面积破损;7C检查发现格栅及其附近内壁出现大面积鼓包和破损,出口水室衬胶有加速老化的趋势,水室衬胶外观检查缺陷统计如图1所示。硬度检测结果趋势如图2所示,2005年改造后内衬硬度值在50邵A左右,经过一个循环检测胶板在自硫化后硬度值稳定在60邵A左右,3~8C检测硬度在60~70邵A左右。厚度检测结果显示,从1~5C进出口水室衬胶整体未出现明显减薄,各部位衬胶厚度无明显差异性,7~8C检查发现进口水室格栅及出口水室下部、底部及格栅区域厚度明显低于其它部位。

图1 进口水室内壁外观缺陷情况

图2 水室衬胶硬度变化趋势(邵A)

小结:从检查记录和历史趋势看,水室衬胶外观缺陷数量自6C开始突增,硬度测量结果分散性较大,未发现显著变化趋势,厚度从6C出现下降趋势,7C出口水室检测到严重减薄区域,出现衬胶破损导致碳钢腐蚀问题,衬胶老化趋势明显。

2 衬胶老化检测

检测服役12年(8C)后的水室衬胶理化性能、耐老化性能和其它特定性能,评估衬胶老化状态。

2.1 硬度检测

根据标准GB/T 531.1-2008用LX-AM 硬度计分别对12个水室内壁及格栅衬胶进行硬度检测[1]。内壁硬度检测按照顶部、上部、中部、下部、底部分区域进行,检测位置如图3(所示为水室内壁从内向外展开图,图中粗实线为衬胶搭接缝);格栅硬度检测随机挑选不同部位测试,硬度整体检查情况如图4所示。出口水室内壁衬胶硬度在60~65邵A左右,各部位硬度差异不大,进口水室内壁衬胶硬度整体比出口水高3~5邵A,进口内壁硬度值从顶部至底部呈下降趋势。

图3 水室内壁硬度检测位置示意图

图4 进出口水室硬度整体情况(邵A)

2.2 厚度检测

进出口水室设计厚度为5mm,实际检测厚度在5.5mm左右。内壁检测如图5所示,水室衬胶厚度整体检查情况如图4所示,为方便统计,厚度“>5”的点按5计算。进口格栅处衬胶减薄率在30%左右,进口水室内壁减薄率在15%~25%左右;出口水室内壁下部区域减薄率在25%~30%左右,底部区域在30%~40%左右,出口水室内壁上部和中部区域衬胶减薄率20%~25%左右;出口水室内壁上部和中部区域减薄率和进口相同区域接近,下部和底部减薄率则明显大于进口相同区域,出口水室局部严重减薄区域衬胶剩余厚度小于3mm,主要集中在水室人孔下方及人孔左右两侧底部10cm区域,严重减薄区域呈“U”型。

图5 水室内壁厚度检测示意图

图6 进出口水室厚度整体情况(mm)

2.3 粘合强度检测

选取12个水室中的9个水室进行粘合强度测试,参照标准GB/T 7760-2003采用90° 剥离法测试[2],单个试样宽度为25mm,每组测试包含三组数据,水室衬胶粘合强度检测情况如表1所示。出口内壁衬胶整体粘合强度由大到小为:上部>中部>下部>底部,上部区域粘合强度在5.0~6.0N/mm左右,中部区域在2.5~3.0N/mm左右,下部区域在1.5~2.5N/mm左右,底部区域在0.5~2.5N/mm左右;分析进口粘合强度较出口相同部位高,在6~9N/mm左右,剥离面均为胶板内聚破坏,说明胶板与金属基体实际粘合强度应高于测试值。

表1 粘合强度测试结果

2.4 抗拉强度及拉断伸长率检测

抗拉强度参照GB/T 528-2009进行[3],为便于后续维修及分析,抗拉强度和拉断伸长率的取样在粘合强度测试破坏处进行,测试结果如表2所示。出口水室抗拉强度范围在4.1~6.4MPa,进口抗拉强度范围在5.6~6.8MPa,波动范围较出口小。由于改造阶段未检测抗拉强度,本次试验参照对比D31胶板硫化后初始抗拉强度(6.18MPa),出口水室抗拉强度下降最多区域降低了33.6%,进口水室抗拉强度下降不明显。

拉断伸长率测试和抗拉强度测试为同一试样和标准,测试结果如表3所示。出口水室拉断伸长率范围为204%~243%,进口水室为263%~311%;由于改造阶段未检测抗拉强度,本次试验参照对比D31胶板硫化后初始拉断伸长率(405%),出口水室拉断伸长率降低40%~50%左右,进口水室降低了20%~35%左右;同一区域拉断伸长率下降程度要大于抗拉强度下降程度。

表2 抗拉强度测试结果

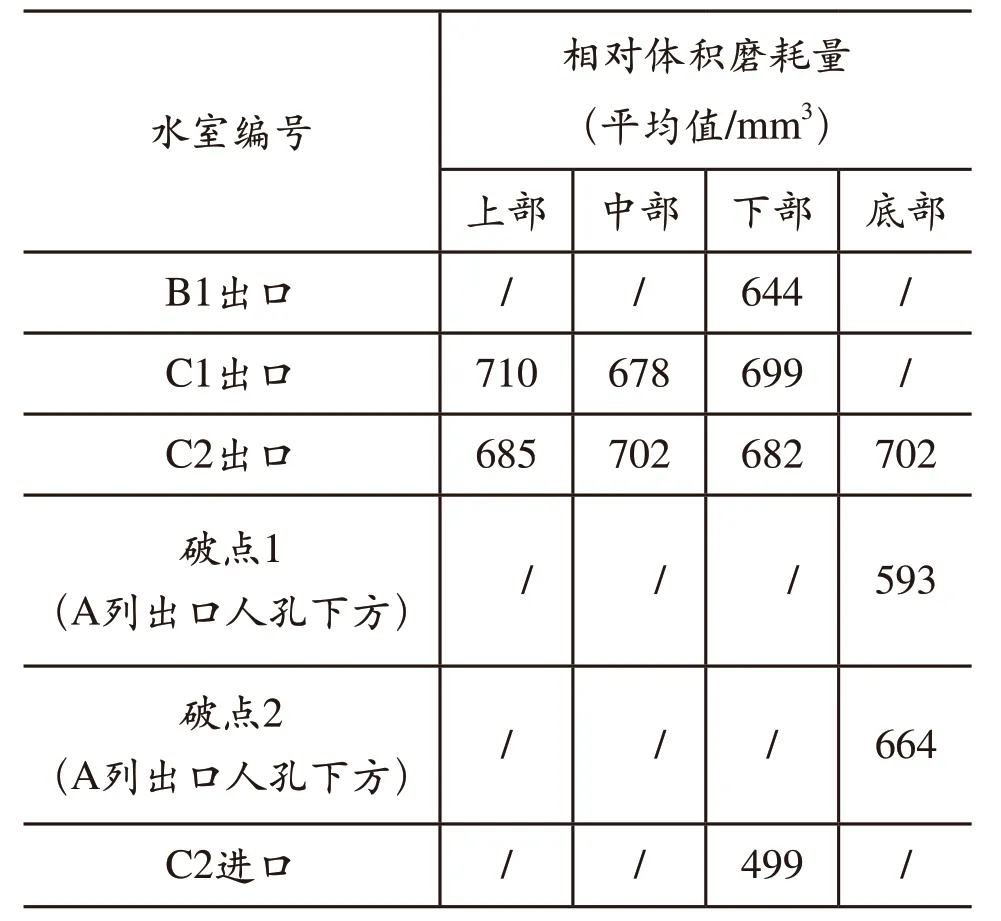

2.5 耐磨性检测

根据GB/T 9867-2008采用旋转辊筒磨机进行耐磨性测试[4],结果如表4所示。出口相对体积磨耗量范围为593~710mm3;进口测试数据范围为499~510mm3,整体耐磨性能较出口好; D31新胶板硫化后初始相对体积磨耗量(608mm3),出口水室相对体积磨耗量最多增大了16.8%,进口水室相对体积磨耗量有所减小。

表3 拉断伸长率测试结果

表4 耐磨性测试结果

3 衬胶状态评估

2005年水室衬胶改造后初始硬度在50邵A左右为欠硫化状态,服役过程中随着自然硫化时间延长性能指标会随着上升,为更客观评价D31胶板的劣化程度,初始值的设定采用D31胶板充分硫化后的数据,粘合强度8.10N/mm,抗拉强度6.18MPa,拉断伸长率468%,硬度60邵A,硬度取日本原始厂家均值数据60邵A。

衬胶状态评估参考行业内经验分三个级别,不同级别对应的评价标准及剩余寿命如表5所示。进口水室按内壁和格栅两部分评价;因出口水室各部位性能差异较大,本文分顶部、上部、中部、下部、底部对其评价。

3.1 粘合强度评价

判定标准如表5所示,本次粘合强度评价以相对值判定,≥6.48 N·mm-1为A级,≥2.43&<6.48 N·mm-1为B级,<2.43 N·mm-1为C级。评价结果如表6所示,出口上部粘合强度较高,在5~6N/mm左右,评级为B级;出口中部粘合强度在2.5~3.0N/mm左右,评价为B级,但已接近B级下限;出口水室下部、底部粘合强度严重降低,分别在1.5~2.5N/mm左右和0.5~2.5N/mm左右,评价为C级;进口内壁粘合强度在6~9N/mm,整体大于80%初始值,评价为A级。

3.2 厚度评价

判定标准如表5所示,为便于统计,厚度值为“>5mm”的点按5mm计算,厚度≥4.95mm为A级,2.75~4.95mm为B级,≤2.75mm为C级。评价结果如表7所示,进口水室整体厚度状态良好,最小厚度在3mm以上,其中内壁整体减薄20%左右,格栅整体减薄30%左右,厚度均评价为B级;6个出口水室内壁顶部至下部区域整体减薄15%~20%左右,最小厚度在3mm以上,评价为B级;底部区域整体减薄28%,但是人孔下方及两侧底部区域严重减薄,大量点厚度>2mm,6个水室有5个人孔下方出现衬胶减薄破损,故底部区域评价为C级。

表5 各等级对应的评价标准

表6 进出口水室粘合强度评价

3.3 抗拉强度及拉断伸长率评价

抗拉强度及拉断伸长率判定标准如表5所示,本次抗拉强度评价以绝对值判定。评价结果如表8所示,抗拉强度评价结果为:出口水室上、中、下、底部抗拉强度均在4~6MPa之间,评价为B级;进口内壁抗拉强度测试值在6MPa左右,评价为B级。本次拉断伸长率评价以绝对值判定,评价结果如表8所示,出口水室上、中、下、底部拉断伸长率在200%~300%之间,评价为B级;进口内壁抗拉强度测试值250%~320%之间,整体较出口略高,评价为B级。

3.4 硬度评价

判定标准如表5所示,硬度评价区间为:53~67邵A为A级,[40,53)&(67,75]邵A为B级,<40或>75邵A为C级,评价结果如表9所示,出口水室内壁硬度整体在55~67邵AM左右,顶部个别点为69邵AM,不影响评价结果,硬度评价为A级;进口水室及格栅硬度整体在57~72邵AM左右,内壁硬度评价为A级,格栅评级为B级。

表7 进出口水室剩余厚度评价

表8 进出口水室抗拉强度评价

表9 进出口水室拉断伸长率评价

表10 进出口水室硬度评价

4 结论

进口水室衬胶整体老化状态良好,五个性能指标都为A或B,粘合强度保持在较高水平,衬胶厚度最低在3mm以上,综合性能整体评价为B级,剩余寿命估算为3~6年。

出口水室衬胶顶部至中部区域综合性能评价为B级,但中部粘合强度已降至B级下限,后续大修中加强监测,顶部至中部剩余寿命估算为3~6年。

出口水室下部和底部整体老化相对严重,主要体现在:

(1)粘合强度严重降低,在1~2N/mm左右;

(2)底部人孔门下方“U”型区域及两侧底部区域局部严重减薄,出口水室下部和底部综合性能评价为C级,剩余寿命估算为1~3年。