回采工作面高位抽采钻孔布置与应用

2020-08-11

(霍州煤电集团辛置煤矿,山西 霍州 031412)

1 工程概况

山西霍州煤电集团公司辛置矿2-559工作面位于450水平南五采区,工作面北为2-534工作面采空区,东部为2-560掘进工作面,南部为310回风巷、310皮带巷及310轨道巷,西部为上跑蹄风井与工业广场保安煤柱。工作面开采2#煤层,煤层厚度为3.35~4.10m,平均厚度为3.75m,顶板岩层为泥岩和K8中细砂岩,底板岩层为泥岩和中砂岩。工作面采用一次采全高采煤法,通风方式为U型通风,工作面煤层瓦斯原始含量为7.3m3/t。

2-559工作面原始瓦斯含量已满足《煤矿瓦斯抽采基本指标》中工作面回采前煤层瓦斯含量必须降至8m3/t以下的要求[1],但2#煤是煤与瓦斯突出煤层,煤层透气性系数为0.35 m2/MPa2·d,百米钻孔瓦斯衰减系数为0.0031d-1,属于可抽采煤层。为了防止工作面回采期间瓦斯超限事故的发生,工作面采用本煤层预抽+高位钻孔裂隙抽采+上隅角埋管抽采的抽采措施。为确保高位钻孔的抽采效果,针对高位抽采钻孔的布置参数进行研究与设计。

2 高位钻孔参数设计

2.1 钻孔参数确定

随着工作面回采作业的进行,上覆岩层裂隙带会逐渐发育,为瓦斯的运移提供流动通道,为保障高位钻孔的抽采效果,进行钻场巷道、钻孔钻场步距、钻孔孔径、钻孔落空位置及高位钻孔布孔间距等参数的设计分析。

(1)钻场巷道选择

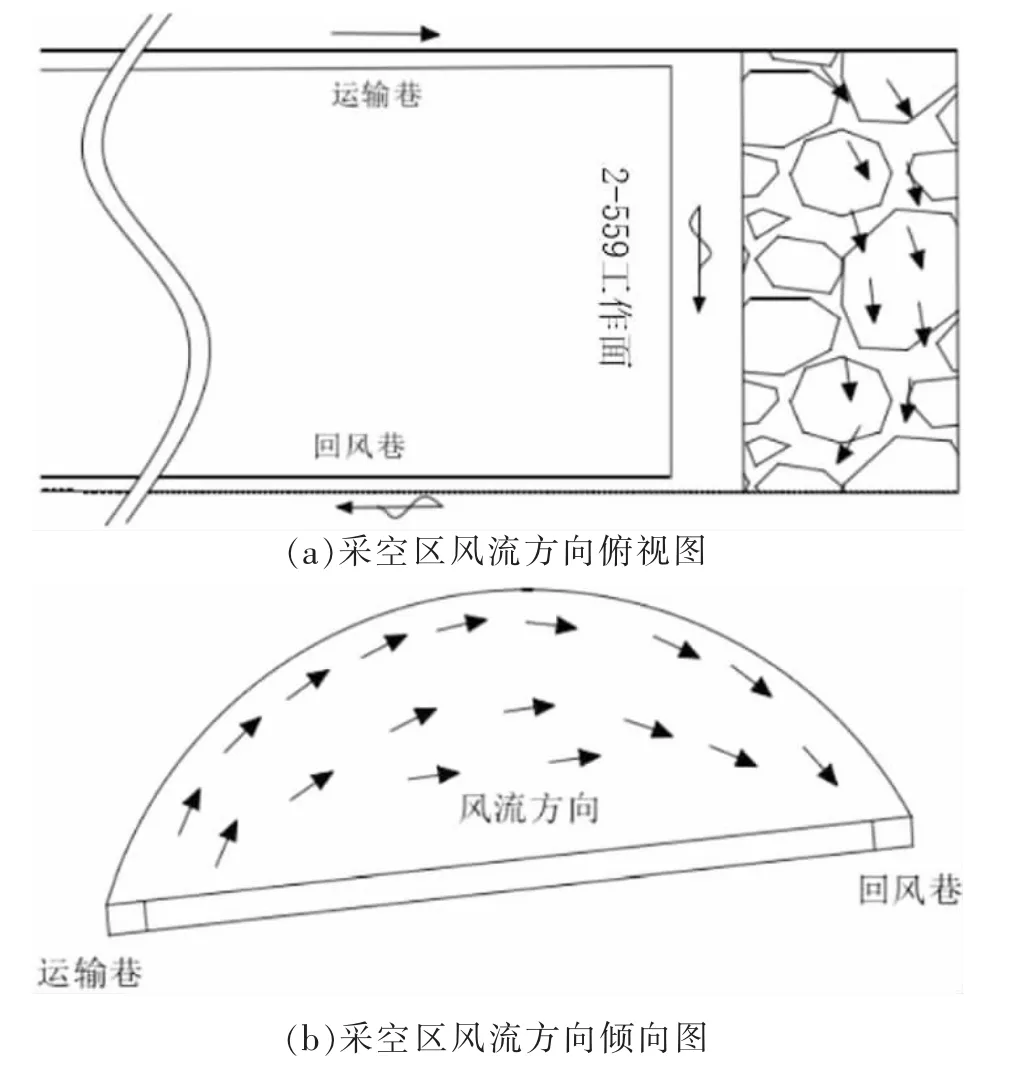

随着2-559工作面回采作业的进行,上覆岩层在采动影响下会逐渐产生裂隙,覆岩内部的渗透性会逐渐增强,处于裂隙带的瓦斯一部分在通风风压的作用下,会由工作面采空区运移至上隅角及回风巷,具体采空区风流方向见图1;另外一部分瓦斯处于紊流状态,瓦斯在自然状态下会逐渐向上漂浮,主要分布在裂隙带及上隅角的区域,。基于上述瓦斯分布情况,将钻场布置在回风巷内,能够减小钻场与瓦斯流之间的距离关系,从而有效的提升高位钻场的瓦斯抽采量。

图1 采空区风流分布

(2)高位钻场步距确定

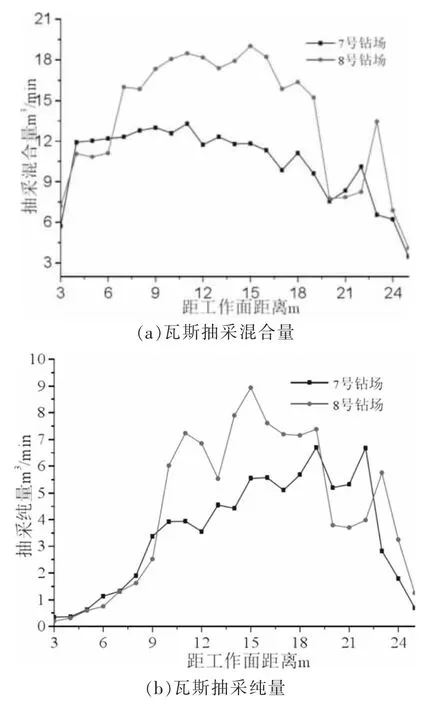

高位钻孔钻场的间距会受到覆岩赋存特征、周期来压步距、巷道工程特点等众多因素的影响。进行钻孔步距的确定时,应保障两个钻场之间的瓦斯抽采浓度能够有效的衔接,确保瓦斯的抽采量。根据同采区已采工作面的矿压资料可知,工作面的周期来压步距为14~22m,平均来压步距为17.3m,据此初步确定出钻场的步距为18m,根据同采区已采工作面的高位钻场的瓦斯抽采浓度,对初步确定的钻场步距进行验证,现选取已回采完毕的2-534工作面7#钻场及8#钻场瓦斯抽采期间的抽采混合量及抽采纯量进行具体分析,见图2。

图2 瓦斯抽采混合量及抽采纯量曲线

分析图2可知,高位钻场的瓦斯抽采混合量在钻场距工作面18m时,抽采混合量开始逐渐下降,瓦斯抽采纯量在距离工作面21m时,开始出现逐渐下降的趋势。因此,为确保钻场抽采间的连续性,确定2-559工作面钻场间步距为21 m。

(3)高位钻孔孔径选择

高位钻孔瓦斯抽采中,钻孔孔径的直接关系到瓦斯抽采量,当钻孔孔径较小时,会导致抽采的瓦斯量少,当孔径过大时,会导致出现抽采混合量大、纯量小的现象,本次2-559工作面确定高位钻孔孔径时,通过试验对比分析的方式进行,结合相关研究及工程实践[2-3],在工作面打设孔径分别为94 mm和153 mm的钻孔,进行抽采混合量及抽采纯量的对比分析,试验结果见图3。

图3 不同钻孔孔径下抽采混合量及纯量曲线

分析图3可知,高位钻孔孔径为94 mm抽采混合量小于钻孔孔径153 mm,钻孔孔径为153 mm瓦斯抽采纯量比钻孔钻径94 mm 高,而且在94 mm孔径下瓦斯抽采的混合量,随着距工作面距离的增大呈现出现明显减小的趋势。因此,确定高位钻孔的孔径为153 mm。

(4)高位钻孔落孔位置选择

高位钻孔抽采主要针对裂隙带区域[4]。根据矿井地质资料,结合邻近工作面的生产经验预测2-559工作面回采期间冒落带的发育高度约为15~17m,裂隙带的发育高度68~78m,覆岩中裂隙较为发育的区域主要为顶板上方20~45 m高度的区域,考虑到抽采效果,同时为保障高位抽采钻孔不受到破坏的因素,确定将高位钻孔布置在裂隙带的中下部,即高位钻孔的落空位置在距离顶板25~30m的范围内。

(5)高位钻孔布孔间距

根据2-559工作面顶板岩层覆存以泥岩和细砂岩交替分布为主,在钻孔直径为153 mm时,瓦斯抽采的有效半径为1m,基于此确定布置高位钻孔的孔间距为2 m。具体不同钻孔布孔间距时瓦斯抽采流场见图4。

图4 高位钻孔不同钻孔间距时瓦斯抽采采流场

2.2 高位钻孔布置方案

基于上述各项高位钻场钻孔各项参数的分析,确定高位钻孔布置于回风巷内,首个钻场布置在距离工作面90m的位置处,钻场间的步距为21m,钻孔的终孔高度在顶板25~30m的范围内,钻孔的间距为2m,具体回风巷内钻场及钻孔布置见图5。

图5 钻场走向及剖面布置

每个钻场内布置9个高位钻孔,不同钻场间钻孔的施工参数相同,具体各个钻孔的布置施工参数见表1。钻孔封孔采用PVC管+聚胺脂材料,封孔长度为10 m。

表1 高位钻孔施工参数

3 抽采效果分析

为验证分析2-559工作面高位钻孔的瓦斯抽采效果,在钻孔抽采期间进行抽采监测作业,现以2010年10月1日~2010年11月11期间高位钻孔的瓦斯抽采量曲线图进行具体分析,曲线见图6。

图6 高位钻孔瓦斯抽采量曲线

分析图6可知,10月1日~11月11日高位钻孔抽采期间,钻孔抽采瓦斯混合量最低为52.83m3/min,最高为89.93m3/min,平均抽采瓦斯混合量为74.5m3/min;高位钻孔抽采纯量最低为9.5m3/min,最高为13.84m3/min,平均抽采纯量为11.34m3/min,瓦斯的抽采浓度平均为12.3%,最高抽采浓度达到20%。基于上述数据可知,结合工作面概况知瓦斯绝对涌出量为34m3/min,2-559工作面高位钻孔的平均瓦斯抽采量占到工作面瓦斯涌出量的33.4%,抽采瓦斯浓度的均值也较高,说明工作面高位钻孔布置参数合理,能够满足工作面的安全生产需求。

4 结语

根据2-559工作面煤层瓦斯赋存情况及工作面具体地质资料,通过具体分析高位钻孔瓦斯抽采中钻场巷道、钻孔钻场步距、钻孔孔径、钻孔落空位置及高位钻孔布孔间距的参数,设计高位钻孔瓦斯抽采方案,根据抽采监测结果得出,高位钻孔布置参数合理,抽采效果显著。