夏特水电站水工混凝土抗硫酸盐侵蚀耐久性试验研究

2020-08-11张惠忠

张惠忠

(中国电建克州新隆能源开发有限公司,新疆乌恰 845450)

混凝土已经成为了各种建筑物的主要材料之一.尤其是在水电站的水工建筑物所使用的混凝土的结构性能直接影响着建筑物的使用和安全.影响水工建筑物混凝土使用寿命的因素众多,其中混凝土耐久性是一个重要的因素,因此在现行的设计规范当中已经把混凝土结构的耐久性、安全性和适应性并列为工程结构设计时主要考虑的指标.很多水电站工程中局部的水工建筑物在未达到使用期限就失去了极限承载力而发生破坏,进而导致维修费用过高或直接废弃,造成资源的浪费[1-2].影响水工建筑物混凝土结构的耐久性主要有氯离子腐蚀、碳化、冻融循环、碱骨料反应以及硫酸盐侵蚀等的多种因素.其中硫酸盐侵蚀是一种作用于水工建筑物混凝土非常复杂的环境侵蚀因素,是影响混凝土耐久性的主要因素之一.它的发生机理是由于长期浸润在地下水的水工建筑物混凝土内外环境中硫酸根离子存在着浓度差,使得硫酸根离子能扩散到混凝土内部,且和混凝土内部的水化产物发生化学反应,生成膨胀性产物,导致混凝土出现开裂,剥落等不良现象,进而导致混凝土结构强度降低而失效[3-7].

夏特水电站工程位于新疆克州乌恰县吾合沙鲁乡的克孜勒苏河中游河段,为克孜勒苏河规划2库6级开发方案中的第三个梯级电站,其主要开发目标和任务是发电.电站总装机容量248 MW,属Ⅲ等中型工程.枢纽主要由长约1.3 km引水渠、2.3 km压力钢管埋管段、17 km发电引水隧洞、竖井、调压井、电站厂房等建筑物组成,混凝土总量约47万m3.电站工程区域河水对普通水泥具硫酸盐弱腐蚀性,地下水中的第四系孔隙水及第三系石膏地层中的基岩裂隙水对普通水泥具硫酸盐强腐蚀性,元古界云母片岩、石英片岩、千枚岩地层及第三系砂岩、泥岩或砂砾岩地层的基岩裂隙水对普通水泥混凝土具硫酸盐强腐蚀性;第四系覆盖层土层对普通水泥混凝土存在硫酸盐型中等腐蚀性.

1 混凝土抗硫酸盐侵蚀试验内容

根据夏特水电站的设计方案和夏特电站所在地区的水文地质条件,工程抗硫酸盐侵蚀混凝土工程量较大,由于抗硫酸盐硅酸盐水泥价格较高,为降低工程造价,在保证混凝土耐久性的前提下,进行采用普通硅酸盐水泥替代抗硫酸盐硅酸盐水泥配制抗硫酸盐侵蚀混凝土的试验研究.通过减少或控制非抗硫酸盐水泥中的C3S、C3A的含量、在水泥中掺加混合材料替代、减少水泥熟料用量以及控制混凝土水胶比、提高混凝土密实性或抗渗性等技术措施防治硫酸盐侵蚀或提高混凝土抗侵蚀性,研究采用P·O42.5水泥配制抗硫酸盐侵蚀混凝土的技术可行性,推荐满足抗硫酸盐侵蚀混凝土设计技术指标的配合比.

针对工程存在的环境水硫酸盐侵蚀、骨料碱活性反应问题及高寒地区混凝土抗冻性要求较高的特点,本次夏特水电站抗硫酸盐侵蚀混凝土试验研究主要内容为:

1)采用抗硫酸盐水泥配制抗硫酸盐侵蚀混凝土试验研究;

2)采用普通硅酸盐水泥配制抗硫酸盐侵蚀混凝土试验研究;

3)比较抗硫酸盐水泥混凝土和普通硅酸盐水泥混凝土的抗硫酸盐性能,以及在满足设计要求的情况下的经济性能.

2 混凝土抗硫酸盐侵蚀试验方法

由于硫酸盐侵蚀的本质是在混凝土内部形成硫酸钙(石膏)和硫铝酸钙(钙矾石),体积膨胀、使混凝土开裂,硫酸盐侵蚀过程较缓慢,通常情况下,破坏作用从边缘和角落开始,随后发生开裂和剥落.目前国内外研究混凝土抗硫酸盐侵蚀加速试验方法主要有内置石膏法、干湿循环法和全浸泡法[8-9].

(1)内置石膏法

根据美国材料与试验协会(American Society for Testing and Materials,ASTM)提出的 ASTM C452和ASTM C1012两种加速方法来评估水泥的抗硫酸盐侵蚀性能[10-11].ASTM C452是水泥在硫酸盐环境中潜在膨胀性能的试验方法,制备试件时往水泥中添加石膏,采用25 mm×25 mm×280 mm的砂浆试件,标准养护23 h拆模测量试件初始长度,然后浸泡在水中,14天后测量试件长度以获得膨胀值.这种方法称为内置石膏法,与实际工程遭受内部硫酸盐侵蚀的机理相似程度较高.内部硫酸盐侵蚀破坏除了延迟钙矾石以外,主要是由于采用了含有石膏的集料,导致硫酸盐侵蚀引起的破坏.

(2)干湿循环法

对于由干湿条件不同引起的盐结晶破坏,国内通常采用干湿循环和半浸泡的方法作为盐结晶侵蚀破坏的加速试验方法.一般干湿循环法是将试件放在适宜的侵蚀溶液中浸泡一段时间,然后放入一定温度的烘箱中烘干一段时间,取出冷至室温测量相关性能,为一个循环,如此反复循环.另一种是采用半浸泡的方法,使试件同时处于两个不同的干湿环境,如混凝土结构中水平面上下几公分处的部位即是干湿环境的分界处[12-14].

(3)全浸泡法

ASTM C1012是将试件浸泡在Na2SO4溶液中的抗硫酸盐性能的试验方法,采用与ASTM C452相同尺寸的试件,在强度达到20 MPa后,认为此后水泥的组成对测试结果可以忽略时再将试件放入Na2SO4溶液,并在6个月内对每个龄期下的膨胀值进行测定,这种方法为全浸泡法.全浸泡法能够真实反应外部硫酸盐侵蚀引起混凝土破坏的过程,能够代表真实条件下的硫酸盐侵蚀破坏的机理[15].

3 主要原材料的检测

夏特水电站位于新疆克州乌恰县,地域偏远,远离内地经济发达地区,考虑到运输成本和工程造价,主要建材尽量考虑当地产品.

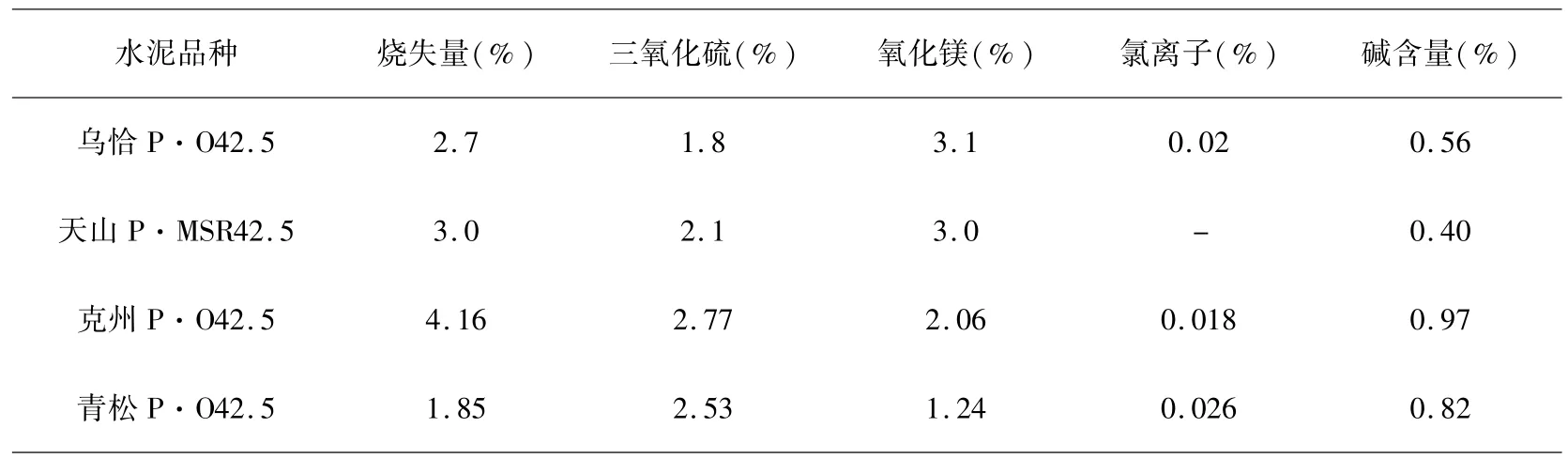

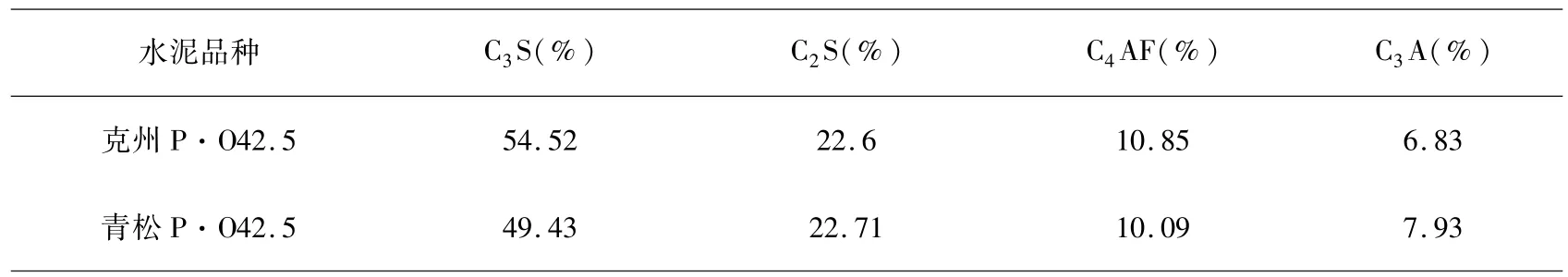

(1)水泥

对当地天山水泥有限责任公司乌恰天山生产的P·O42.5(以下简称乌恰P·O42.5)和P·MSR42.5水泥(以下简称天山P·MSR42.5)、天山水泥有限责任公司克州天山生产的P·O42.5(以下简称克州P·O42.5),克州青松建化水泥有限责任公司生产的P·O42.5水泥(以下简称青松P·O42.5)4种水泥分别进行了相应的化学成分、矿物成分、水泥品质和性能检验,水泥化学成分分析检测结果见表1,水泥矿物成分分析检测结果见表2.水泥品质检验执行《通用硅酸盐水泥》(GB175-2007)、《抗硫酸盐硅酸盐水泥》(GB748-2005)、《水泥化学分析》(GB/T176-2008),经检测,4种水泥所检参数均符合规范要求.

表1 水泥化学成分分析检测结果Table 1 Test results of cement chemical composition analysis

表2 水泥矿物成分分析检测结果Table 2 Analysis and test results of cement mineral composition

(2)混合材

混合材料针对当地喀什火电厂生产的Ⅱ级粉煤灰及喀什矿粉厂磨细矿渣粉进行了检验.检测验结果表明:粉煤灰所检参数均满足《水工混凝土掺用粉煤灰技术规范》(DL/T5055-2007)C类Ⅱ级灰标准.矿渣粉所检参数均满足《用于水泥和混凝土中的粒化高炉矿渣粉》(GB/T 18046-2008)对S75矿渣粉技术要求.检测结果表明:乌恰P·O42.5水泥、天山P·MSR42.5水泥、克州P·O42.5水泥和青松P·O42.5水泥与混合材强度活性指数均满足标准要求.

水泥混合材胶砂强度、胶砂强度增长率和抗压强度比的试验按照粉煤灰掺量0、20%、30%、40%,掺矿渣粉掺量40%、50%、60%进行分组检测和对比.检测结果表明:随着粉煤灰掺量(矿渣粉掺量)的增加,抗压强度随之降低;胶砂抗压强度增长率(以28 d为100%)有所波动,但变化不大;抗压强度比则有所下降.掺加粉煤灰对水化热的影响试验表明:水化热随龄期的增长而增长,随粉煤灰的掺入而明显降低.

(3)骨料

夏特水电站骨料采用施工规划专用料场的骨料.针对夏特水电站粗细骨料进行了物理性能检验、碱活性及碱骨料抑制性检测.结果表明,砂细度模数为2.69,属于中砂,2.5~5 mm颗粒占了30.4%,含量偏高;配合比用砂卵石均为碱活性骨料,分别以掺入20%、30%、40%、50%粉煤灰和40%、50%、60%矿粉等量替代水泥进行碱骨料反应抑制措施有效性检验,水泥中等量掺入混合材后成型的试件14d膨胀率均小于0.1%,抑制该种骨料的碱骨料反应危害性评定为有效.经比较,矿粉对碱活性抑制效果比粉煤灰稍差,结合掺混合材水泥胶砂强度,矿粉相较于粉煤灰优势小、成本高,本研究混凝土配合比不再选用掺加矿粉方案.

(4)外加剂

外加剂检测分别选用两种样品:新疆玉鑫蕊科技开发有限责任公司(以下简称:新疆玉鑫)的减水剂原液配制成高性能减水剂和抗硫酸盐高性能减水剂、引气剂(粉剂);江苏苏博特新材料股份有限公司(以下简称:江苏苏博特)的聚羧酸高性能减水剂(PCA-Ⅰ水剂)、引气剂(GYQ水剂).

针对外加剂先后做了化学指标检验、适应性检验和品质检验.结果表明:两种外加剂减水率、强度比、收缩率比均达到规范要求.水泥净浆流动度≥220 mm,作为外加剂的适宜掺量,根据检测结果,江苏苏博特聚羧酸高性能减水剂(PCA-Ⅰ水剂)在克州P·O42.5水泥中掺量为1.2%,在天山 P·MSR42.5和青松P·O42.5水泥中掺量均为0.7%;新疆玉鑫蕊高性能减水剂(1#水剂)在克州P·O42.5水泥中掺量掺量为1.1%,在青松P·O42.5水泥中掺量为0.5%.

4 混凝土抗硫酸盐侵蚀试验及结果分析

4.1 混凝土配合比试验

4.1.1 二级配混凝土砂率选择

混凝土的合理砂率是使其拌和物获得最大的流动度,且能保持良好的粘聚性和保水性.经过试验,同时参考用水量,二级配混凝土水胶比为0.45时,最优砂率为36%.当掺入引气剂后混凝土砂率会根据拌合物实际情况相应减少.三级配常态混凝土水胶比为0.45时,最优砂率取32%.二级配混凝土在夏特水电站用量较大,本次研究仅以二级配混凝土进行研究.4.1.2 粉煤灰掺量选择

混凝土掺合理的粉煤灰,在不损失强度的前提下替代一定量水泥既能降低成本,还能抑制骨料的碱活性反应,增加混凝土抗硫酸盐侵蚀性能.根据试验结果,随着粉煤灰掺量的增加,混凝土早期强度(7 d、28 d强度)降低,混凝土后期强度(60 d、90 d强度)增长率增加,且掺量为20% ~30%左右时强度最优.掺粉煤灰混凝土干缩试验结果表明,混凝土早龄期(60 d以前)干缩率变化较大,随着龄期增长,干缩率逐渐趋于稳定.选择粉煤灰合理掺量为20%或30%.

4.2 混凝土抗硫酸盐侵蚀试验

根据《高性能混凝土应用技术规程》CECS207:2006规定,全浸泡法不适合水工大体积混凝土结构,本试验研究分别按照内置石膏法、干湿循环法不同的加速试验方法进行相应环境下的硫酸盐侵蚀进行研究,研究普通混凝土掺混合料替代抗抗硫酸盐水泥的可行性.

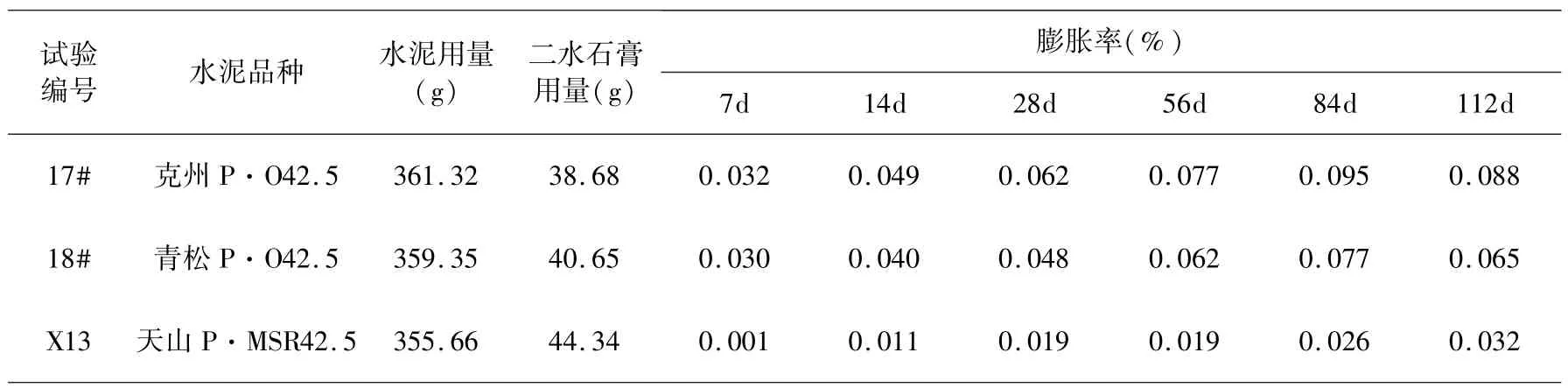

4.2.1 内置石膏法膨胀性能试验

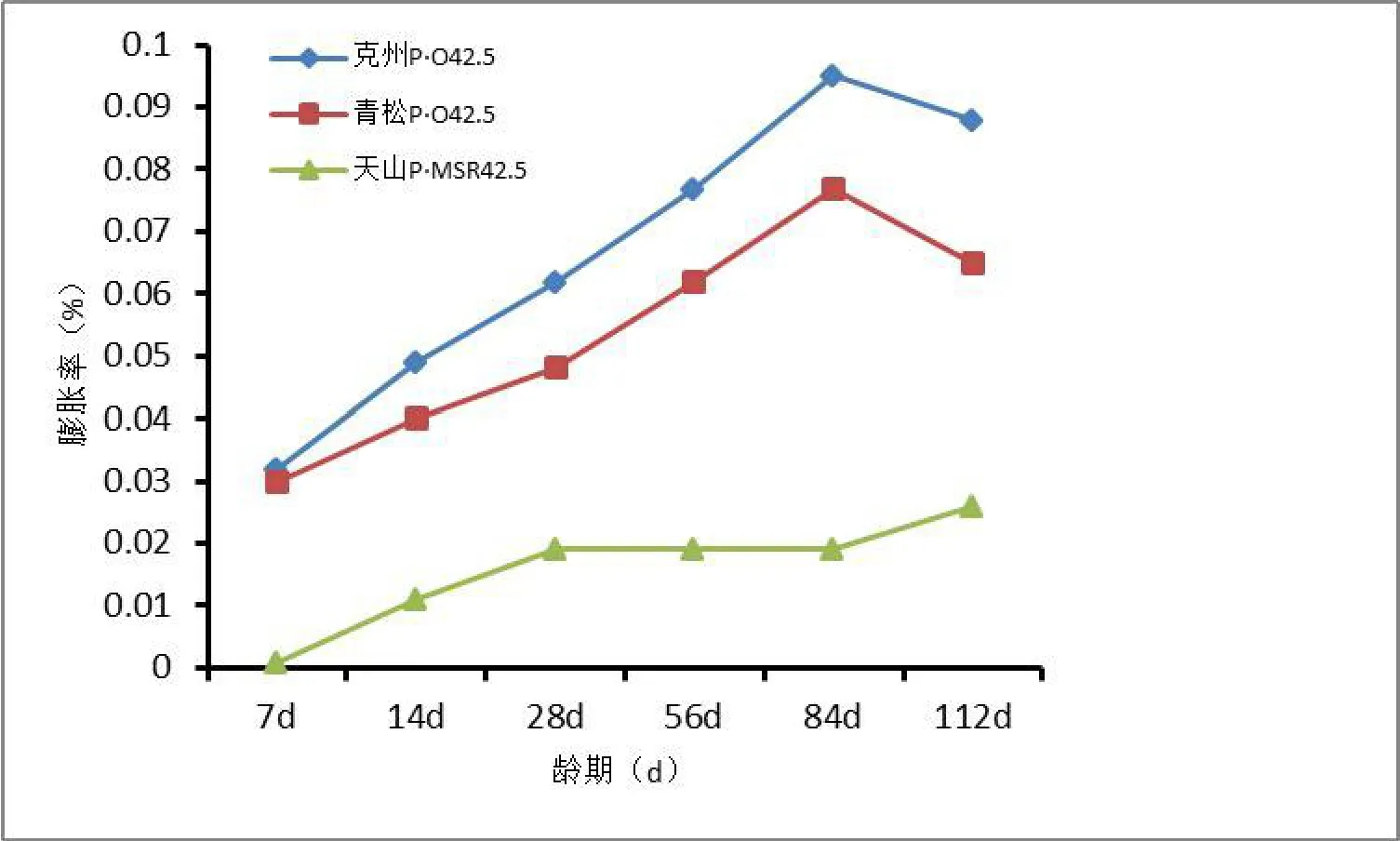

试验按照GB/T 749-2008《水泥抗硫酸盐侵蚀试验方法》要求进行.试验条件:水泥采用天山P·MSR42.5,克州P·O42.5和青松P·O42.5三种水泥;砂为夏特水电站项目自产砂,粒度范围在0.5~1.0 mm的中级砂.水泥和二水石膏混合材与砂的比例为 1:2.75(质量比),水灰比为 0.485,采用25.4 mm×25.4 mm×285 mm试件,安装在万能测长仪上进行测试,试验结果见表3,膨胀率随龄期变化曲线见图1.

表3 水泥胶砂膨胀率试验结果Table 3 Test results of expansion rate of cement mortar

由试验结果可知,P·O42.5水泥膨胀率随着龄期的增长而增长,到达84 d后有所下降,克州 P·O42.5水泥增长率高于青松P·O42.5水泥.天山P·MSR42.5水泥潜在抗硫酸盐性能优于P·O42.5;青松P·O42.5水泥潜在抗硫酸盐性能优于克州P·O42.5水泥,三种水泥配制的混凝土均能达到抗硫酸盐硅酸盐水泥(GB748-2005)对中抗硫酸盐水泥14 d线膨胀率应不大于0.60%的要求.

图1 普通水泥胶砂膨胀率曲线Fig.1 Expansion rate curve of cement mortar

4.2.2 内置石膏法水泥胶砂抗硫酸盐侵蚀试验

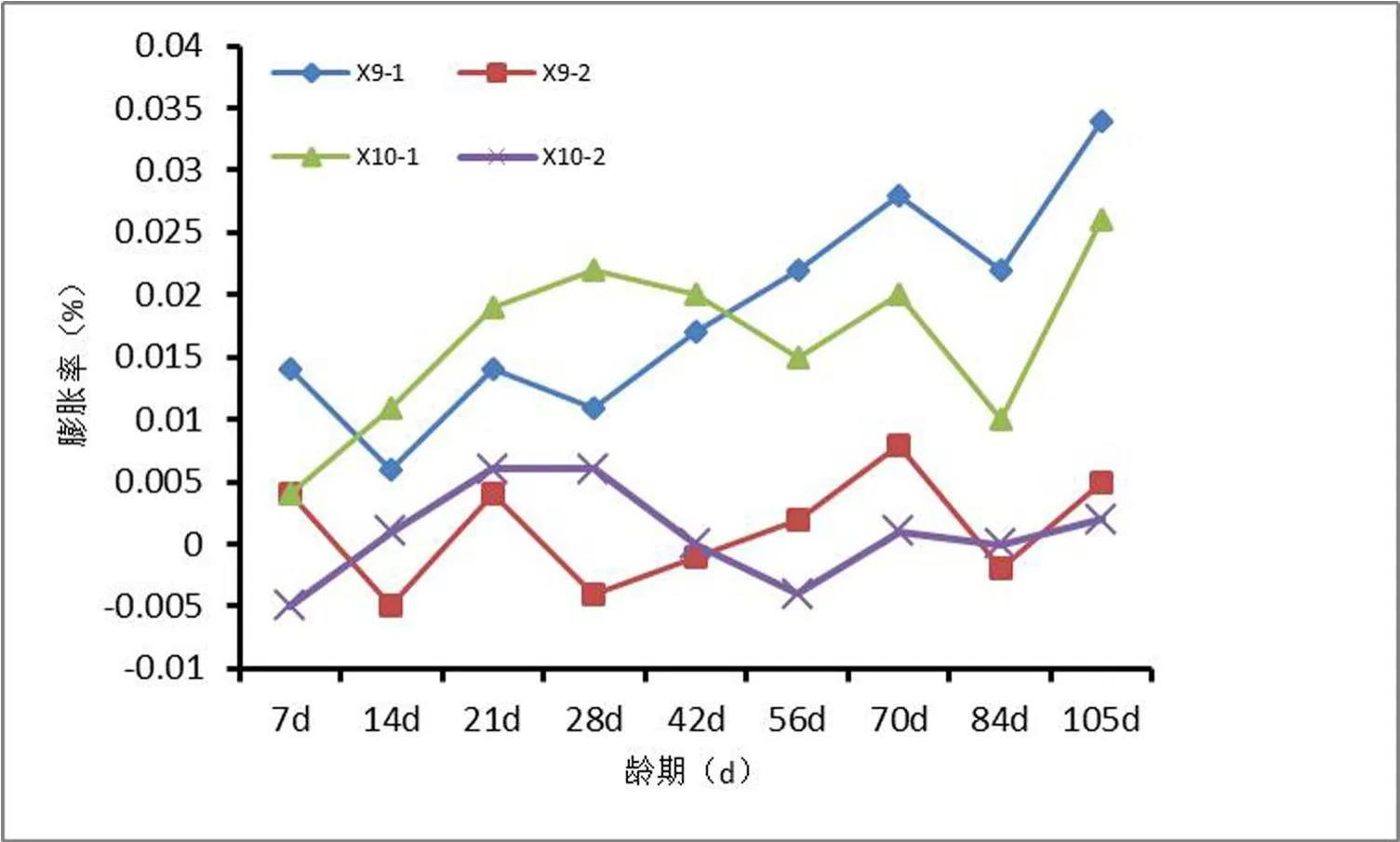

按照CECS 207-2006《高性能混凝土应用技术规程》和水泥抗硫酸盐侵蚀试验方法(GB/T 749-2008),检验水泥和胶凝材料抗硫酸盐侵蚀性能,评价其抗硫酸盐侵蚀性能是否合格.试验胶凝材料分别选用乌恰P·O42.5和天山P·MSR42.5.抗硫酸盐侵蚀性能的评估标准:浸泡在5%Na2SO4溶液中15周时,如6条试件膨胀率的平均值小于0.4%,则该种砂浆试件的水泥或胶凝材料的抗硫酸盐侵蚀性能合格.试验结果见表4.膨胀率随龄期变化曲线见图2.

表4 抗硫酸盐水泥胶砂膨胀率试验结果Table 4 Test results of expansion rate of cement mortar with sulphate carrier

由试验结果可知,在5%Na2SO4溶液中养护的胶砂膨胀率大于在水中养护的胶砂膨胀率,乌恰 P·O42.5水泥和天山P·MSR42.5水泥膨胀率相差不大,两种水泥的抗硫酸盐侵蚀性能符合要求.

图2 抗硫酸盐水泥膨胀率随龄期变化曲线Fig.2 Curve of expansion rate of sulphate cement with age

4.2.3混凝土干湿循环试验

根据GB/T 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》,测定混凝土试件在干湿交替条件中,以能够经受的最大干湿循环次数来表示混凝土硫酸盐侵蚀性能[16-18].

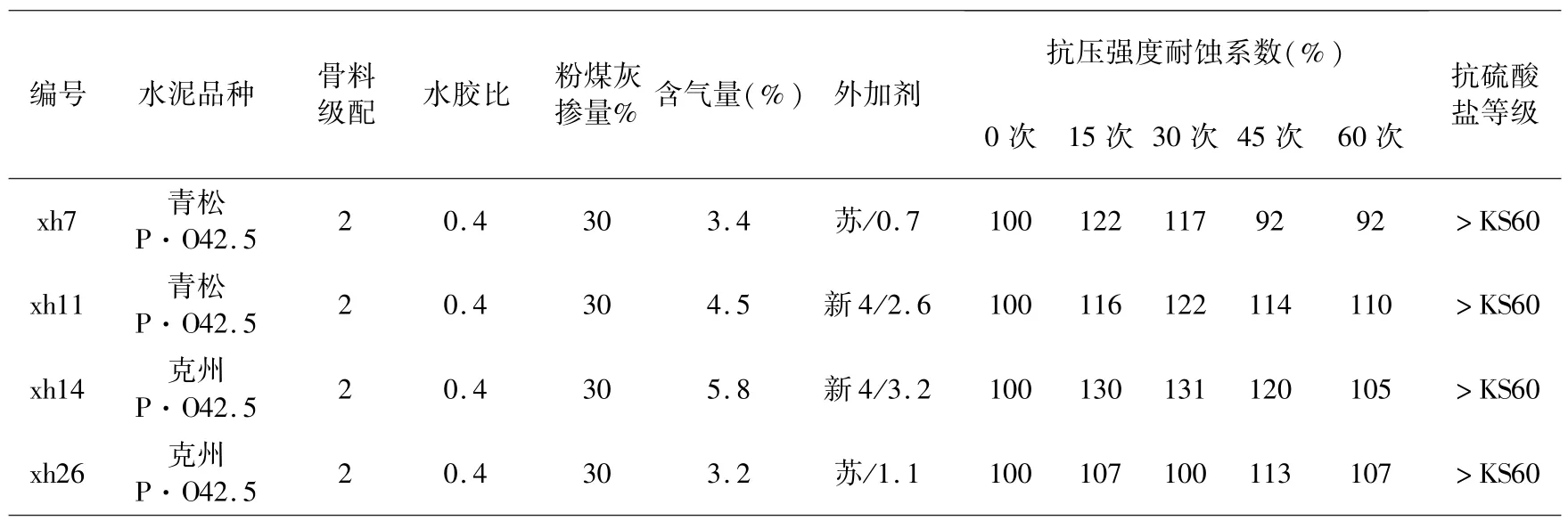

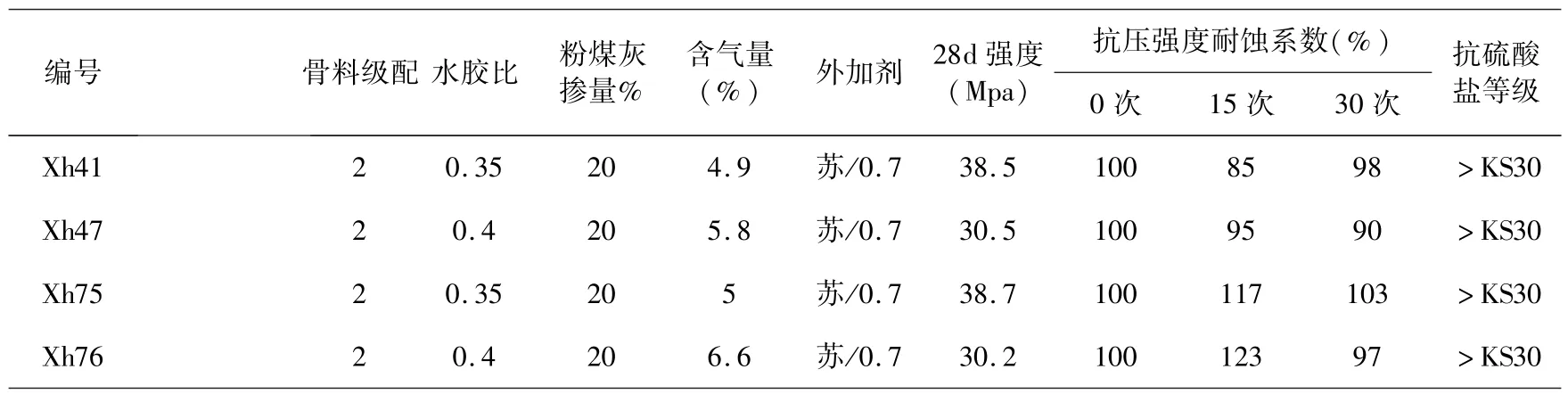

试验条件为100 mm×100 mm×100 mm立方体试件,实验组放入干湿循环试验装置中进行干湿循环试验,一个循环包括在5%Na2SO4溶液中浸泡15 h、风干1 h、80℃烘干6 h、冷却2 h,一个完整循环共24 h.对比组保持在标准养护室养护.到达指定的干湿循环次数后进行抗压强度试验.抗硫酸盐等级以混凝土抗压强度耐蚀系数下降到不低于75%时的最大干湿循环次数来确定,并应以符号KS表示.由于时间原因,两种混凝土采用了KS60和KS30两种试验,普通硅酸盐混凝土抗硫酸盐干湿循环试验结果(KS60)见表5,表6为P·MSR水泥混凝土的硫酸盐干湿循环试验(KS30)结果.

表5 普通硅酸盐混凝土抗硫酸盐干湿循环试验结果(KS60)Table 5 The wetting-drying test results of sulphate resistance of ordinary silicate concrete(KS60)

表6 P·MSR42.5水泥混凝土抗硫酸盐干湿循环试验结果(KS30)Table 6 The wetting-drying test results of sulphate resistance of P·MSR42.5 cement concrete(KS30)

试验结果表明,向普通水泥混凝土掺一定比例的粉煤灰,其抗硫酸盐性能可以达到设计要求.

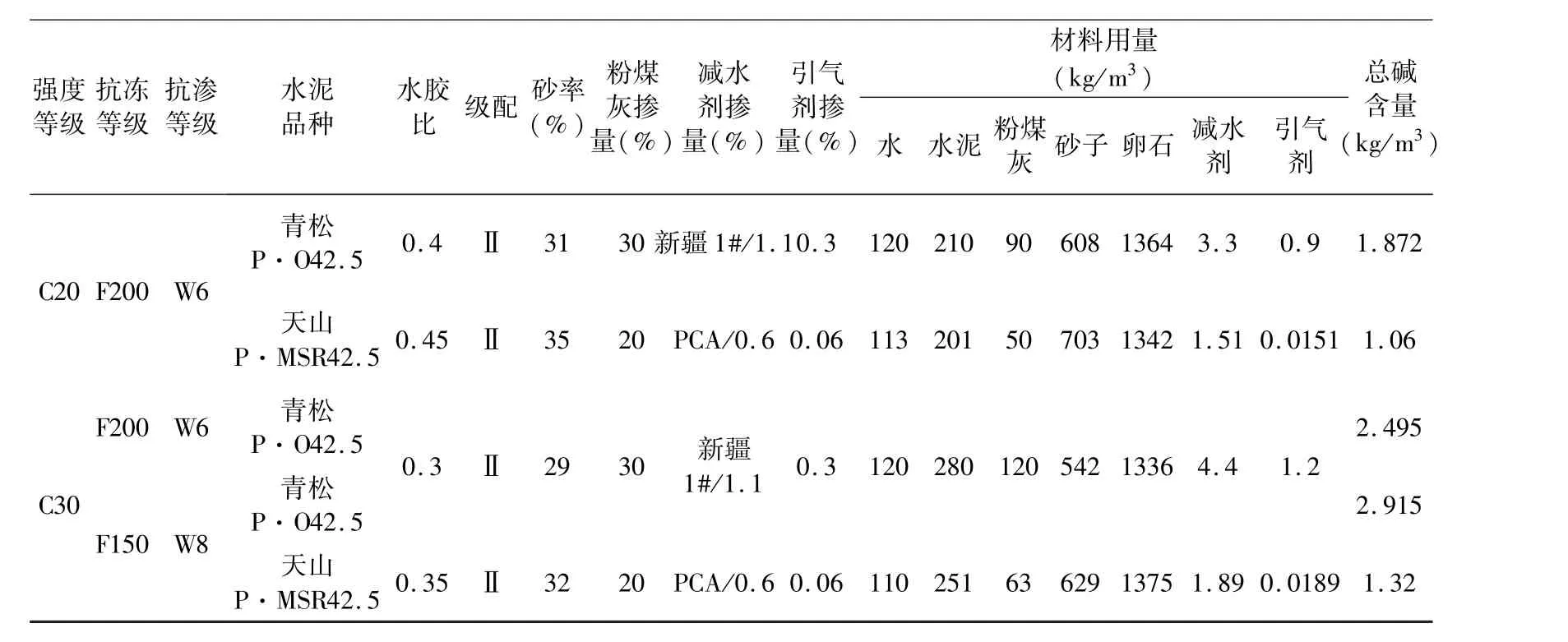

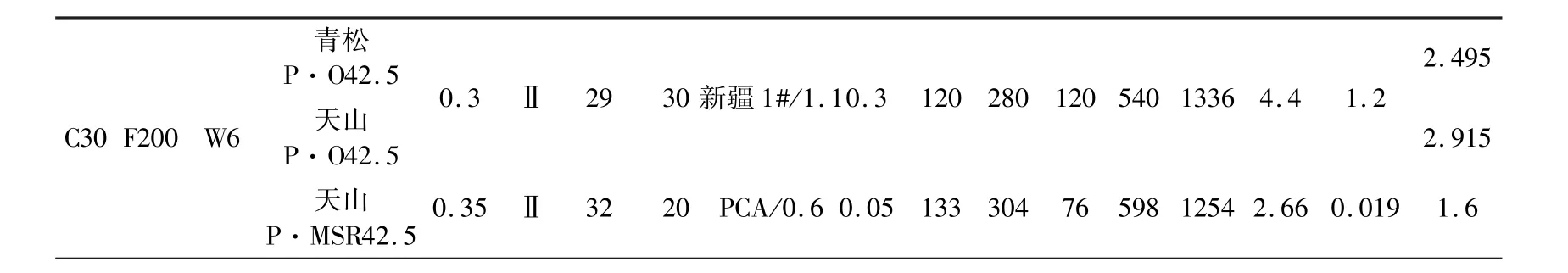

4.3 混凝土配合比推荐值

混凝土配合比设计试验按照《水工混凝土配合比设计规程》(DL/T5330-2005)的要求进行,混凝土的计算采用绝对体积法,砂石骨料以饱和面干状态的质量计算.混凝土配制强度根据《水工混凝土施工规范》(DL/T5144-2001)进行计算,配合比的优化设计按照配合比计算、试拌和调整等步骤进行,表7给出了混凝土配合比的推荐值.

表7 混凝土配合比推荐值Table 7 Recommended concretemix ratio

青松P·O 4 2.5天山P·O 4 2.5天山P·M S R 4 2.5 2.4 9 5 0.3 Ⅱ 2 9 3 0新疆1#/1.1 0.3 1 2 0 2 8 0 1 2 0 5 4 0 1 3 3 6 4.4 1.2 C 3 0 F 2 0 0 W 6 0.3 5Ⅱ 3 2 2 0 P C A/0.6 0.0 5 1 3 3 3 0 4 7 6 5 9 8 1 2 5 4 2.6 6 0.0 1 9 2.9 1 5 1.6

5 结论

研究结果表明,粉煤灰的添加较大降低了混凝土胶凝材料中C3A的含量,有效改善和细化了混凝土的粗孔结构(因大孔隙被填充),使混凝土的内部结构趋势致密化,粉煤灰的二次水化反应消耗了部分水泥水化产物Ca(OH)2,降低了硫酸盐与水泥水化物反应生成石膏的速度,同时粉煤灰的二次水化产物能够细化混凝土的微孔结构使其内部结构更致密化.粉煤灰颗粒对混凝土内的裂纹扩展具有阻隔效应.粉煤灰的添加具有良好的改善水泥基材料抗硫酸盐侵蚀性能的作用.通过粉煤灰的添加,大大改善了混凝土碱总含量(夏特水电站骨料具有潜在危害性碱活性),降低水灰比是提高混凝土抗硫酸盐侵蚀性的重要措施.经配合比优化,普通硅酸盐水泥配制的混凝土能够满足设计抗硫酸盐性能的要求,推荐的混凝土配合比,均能满足设计提出的相关要求.通过施工预算分析,普通混凝土掺粉煤灰比抗硫酸盐水泥配制的混凝土,更加经济合理,夏特水电站若采用普通混凝土掺粉煤灰方案有望节约投资约3 000万元以上.

国内尤其是新疆地区类似地下水环境问题突出,研究结果对硫酸盐较重的水工建筑物上,尤其是类似新疆克孜河段上配制抗硫酸盐混凝土的设计具有较大的推广价值.