废弃硅粉提升水泥土强度与抗硫酸盐侵蚀试验研究

2020-08-10岳喜兵

岳喜兵

(中设设计集团股份有限公司,江苏 南京 210014)

水泥土搅拌桩将水泥粉末或水泥浆通过动力泵送到地下,采用搅拌叶将其与软弱土体进行充分搅拌使之形成桩体,以承担上覆荷载,从而加固软土地基。其具有施工周期短、工艺简单、造价低廉及处理效果明显等特点,在软弱地基处理中得到大量应用。但水泥是一种环境不友好材料,其在生产过程中会污染大气,同时造价较高,且由于沿海区域地下水中存在大量硫酸根离子,会加剧水泥土材料恶化,大幅降低其力学强度和耐久性。

硅粉是在高温熔炼硅及硅铁的过程中将逸出的烟尘进行回收而形成的一种粉末材料,具有价格低廉、颗粒度较小、比表面积大及火山灰活性较高等特点,已被大量用作砼添加剂。针对现有水泥土搅拌桩存在的问题,该文将废弃硅粉材料应用于水泥土搅拌桩,通过试验,评价添加废弃硅粉后水泥土的力学强度及在硫酸盐侵蚀作用下的力学性能。

1 试验材料与方法

1.1 试验材料

试验所用黏土取自温州某高速公路。采用烘干法测量其天然含水率、跌势液限仪法和搓条法分别测试其液限和塑限、比重瓶法测量其比重、密度计测试其黏粒含量、XRD衍射方法检测其基本矿物成分,结果见表1。根据土体划分规范,该试验土样为高液限黏土,且其中含有大量石英、绿泥石、伊利石及钠长石。

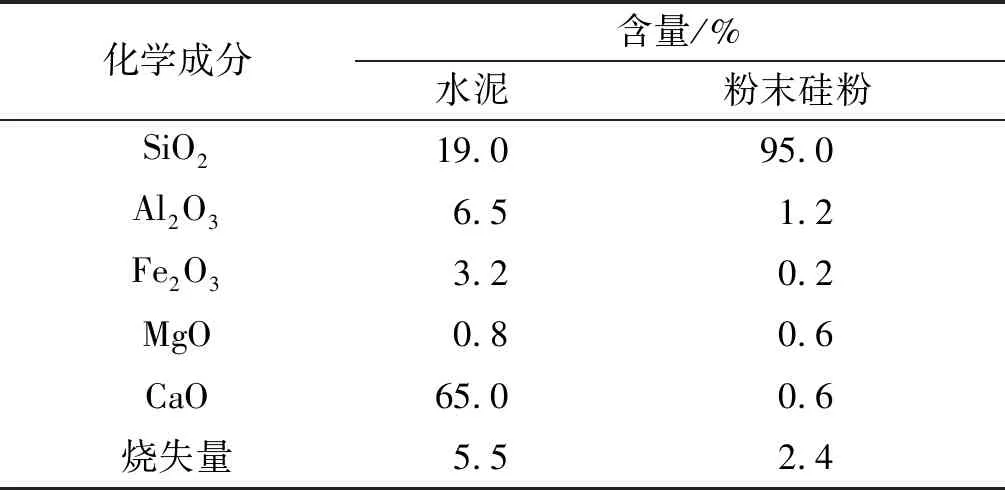

试验采用徐州水泥厂的海螺牌硅酸盐水泥、山东博肯硅材料有限公司的硅粉,其化学组成见表2。水泥的主要化学成分为SiO2和CaO,硅粉的化学成分主要为SiO2。

表1 温州黏土的基本物理指标与矿物成分

表2 水泥和硅粉的化学成分

1.2 试验方案

室内试验采用相同的初始含水率(水质量与干土质量之比),为96.6%。评价废弃硅粉提升水泥土力学强度时,水泥基准掺量(水泥质量与湿土质量之比)为10%和12%,硅粉掺量(硅粉干质量与湿土质量之比)为0、2%、4%和6%;评价其抗硫酸盐侵蚀性能时,水泥掺量为10%和12%,硅粉掺量为0和4%。

1.3 试验方法

1.3.1 试样制备与养护

基于上述试验方案,在试验室称量相应质量的水泥、风干粉碎后的温州软黏土及废弃硅粉,将它们充分搅拌,使之达到均匀状态。然后将相应质量的蒸馏水掺入混合后的土体中,再次搅拌确保其达到均匀状态。将均匀的浆体分3次填充在内壁涂有凡士林的PVC塑料管(管体内径50 mm,高度100 mm)中。为排除试样中的空气,每次填充结束后轻微振捣2 min。试样制备完毕养护1 d后脱模,使水泥土试样与PVC管分离。为增加试验结果的说服力,每种比例下制备3个平行试样。

评价掺入废弃硅粉后水泥土力学强度时,将制备好的试样放在一次性塑料袋中,置于正常养护室(温度为20 ℃±2 ℃,湿度为95%±2%)中养护7、14、28 d。

评价抗硫酸盐侵蚀性能时,参照文献[10]中的方法,将正常养护28 d后的试样浸泡在1.5 L硫酸钠(Na2SO4)溶液中,溶液浓度为2.5%,浸泡时间为7、14、28 d,每7 d更换一次 Na2SO4溶液。

1.3.2 无侧限抗压试验

对养护至设定龄期的试样按ASTM(D4219-02)规范流程进行无侧限抗压强度试验。加载过程中轴向应变速率为1%/min。进行结果分析时,先求3个平行试样的强度平均值,若试样强度与均值之差超过均值的10%则剔除,取不小于2个试样的平均值作为该组试样的强度代表值。

1.3.3 微观试验

通过压汞试验(MIP)分析硫酸钠浸泡试样的密室程度;利用热重分析试验(TGA)测试胶凝性水化产物的数量。微观试验对象的龄期均为28 d,试样的掺量为水泥10%,硅粉0.4%、6%。由于试验原因,没有开展硫酸钠浸泡试样的微观试验。

在进行微观试样准备时,先将选取的试样置于沸点为-196 ℃的低温液氮中快速冷却20 min,使自由水变成固态水,再将冷却处理后的试样放在干燥机中连续抽真空24 h。MIP、TGA试验各制备3个试样。试样制备完成后,根据操作规范分别开展TGA、MIP试验。

2 试验结果与分析

2.1 正常养护条件下试样力学强度

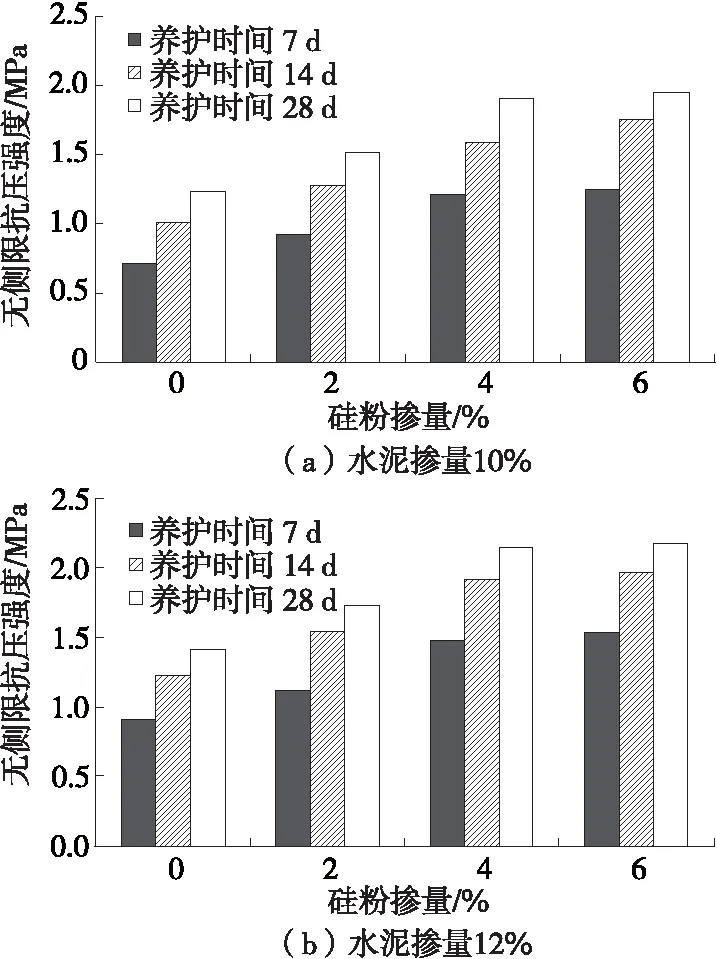

图1为正常养护条件下试样的无侧限抗压强度与硅粉掺量的关系。由图1可知:1) 纯水泥土试样的抗压强度随着水泥掺量和养护时间的增加而增加,这是由于有更多的胶凝性水化产物形成所致。2) 试样的抗压强度随着硅粉掺量的增加而增加,如水泥掺量为10%、养护时间为28 d时,硅粉掺量从0增加至4%,试样的抗压强度从1.23 MPa增加至1.91 MPa,增幅接近60%。已有研究表明硅粉的掺入能促进水泥的水化反应,生成更多的水化产物填充试样内部孔隙,使试样的内部结构更密实;更多的胶凝性产物亦能增加黏土颗粒的胶结程度,进一步增加试样的力学强度。3) 硅粉掺量与抗压强度之间存在一个临界值(4%),掺量为0~4%时抗压强度增加明显,超过4%时增加不明显。可认为水泥土试样的最佳硅粉掺量为4%。

图1 无侧限抗压强度与硅粉掺量的关系

为更直观地反映废弃硅粉对水泥土抗压强度的提升效果,定义一个强度增加量IR,其表达式如下:

(1)

式中:UCS1为任意养护时间和水泥掺量下掺入废弃硅粉后水泥土的抗压强度;UCS0为相同养护时间和水泥掺量下纯水泥土的抗压强度(硅粉掺量为零)。

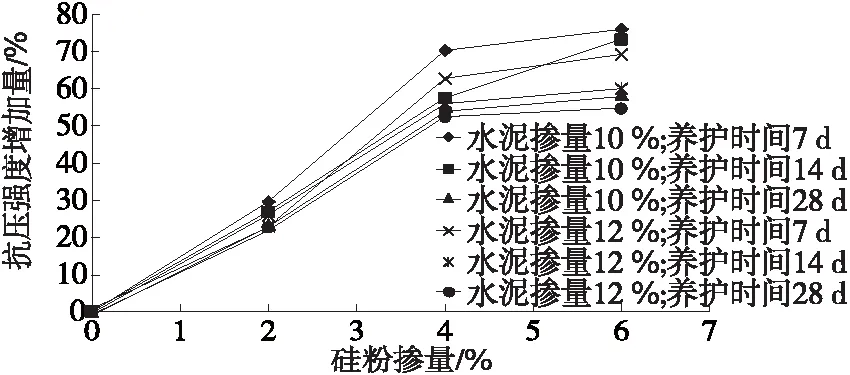

按式(1)对试验结果进行处理,结果见图2。从图2可以看出:硅粉掺量为4%时,水泥土抗压强度提升比例平均值为60%,硅粉的最佳掺量为4%,与图1的结论相符。废弃硅粉是一种良好的水泥土添加材料。

图2 抗压强度增加量与硅粉掺量的关系

2.2 抗硫酸盐侵蚀性能

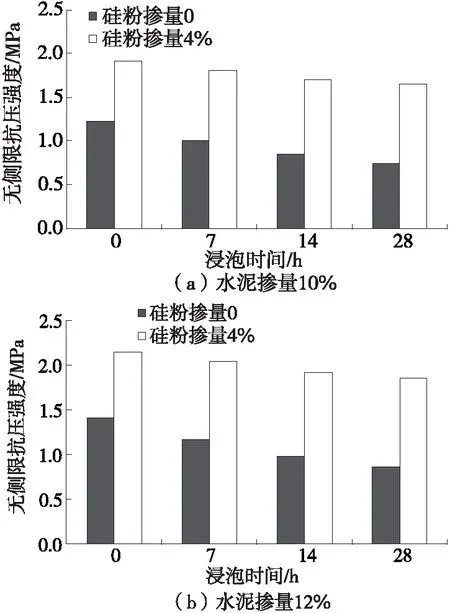

图3为硫酸盐浸泡环境下水泥土试样的无侧限抗压强度。由图3可知:将纯水泥土试样浸泡在硫酸钠溶液中,其抗压强度衰减明显,如水泥掺量为12%时,浸泡时间从0增加至28 d,水泥土的抗压强度从1.41 MPa减小至0.86 MPa。掺入硅粉能降低水泥土的抗压强度衰减程度,如水泥掺量为12%、硅粉掺量为4%时,浸泡时间从0增加至28 d,水泥土的抗压强度从2.15 MPa减小至1.85 MPa,衰减程度很小。可见,硅粉是一种良好的添加材料,能显著提高水泥土的抗硫酸钠侵蚀能力。

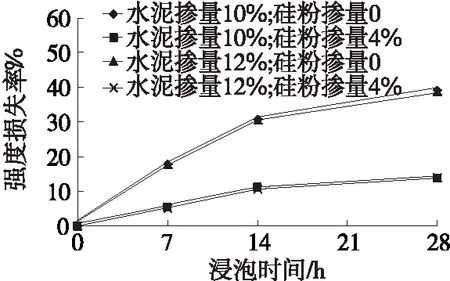

硅粉的添加能使试样的微观结果更密实,硫酸根离子难以入侵水泥土试样,也就是说其难以影响水泥的水化反应。为更直观地反映硅粉对水泥土抗硫酸钠的侵蚀效果,采用类似于式(1)的表征方法,定义一个强度损失率,处理结果见图4。由图4可知:浸泡时间为28 d时,硅粉掺量从0增加至4%,试样强度损失率从42%减小至10%。硅粉能显著提高水泥土试样的抗硫酸钠侵蚀能力。

图3 无侧限抗压强度与硫酸盐浸泡时间的关系

图4 强度损失率与硫酸盐浸泡时间的关系

3 微观机理分析

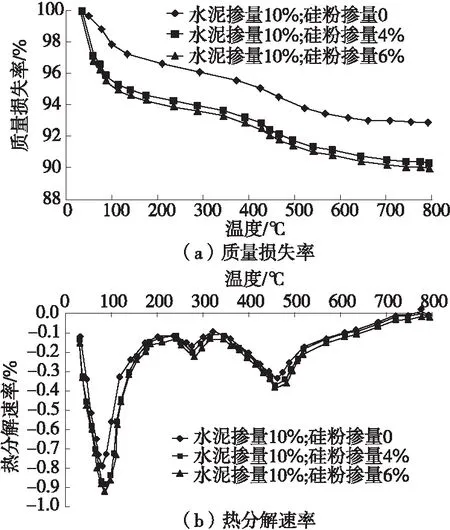

图5为正常养护条件下微观试样的TGA试验结果。由图5可知:1) 纯水泥土试样的质量损失曲线位于最上方,掺入4%硅粉试样的曲线位于中间,掺入6%硅粉试样的曲线位于最下方。表明纯水泥土试样中胶凝性水化产物总量最少,这是其强度最低的本质原因。2) 掺入4%、6%硅粉试样的曲线较接近,即两种试样中胶凝性水化产物总量较接近,这与两者的宏观强度对应。3) 根据文献[11-13],CSH胶凝产物、CASH及氢氧化钙CH会在100、250及450 ℃附近失水。从试验结果来看,对于纯水泥土,在450 ℃附近CH对应的热分解速率曲线位于最上方,而掺入硅粉后CH对应的热分解速率位于下方,表明硅粉的掺入能促进水泥的二次火山灰反应。正是由于这个原因,掺入硅粉后CSH、CASH对应的热分解曲线位于下方,即CSH和CASH数量较多,最终导致掺入硅粉后水泥土试样的强度较高。4) 掺入4%、6%硅粉后,水泥土试样的热分解曲线较接近,这与质量损失曲线和宏观强度对应。

图5 正常养护条件下试样的热重分析结果

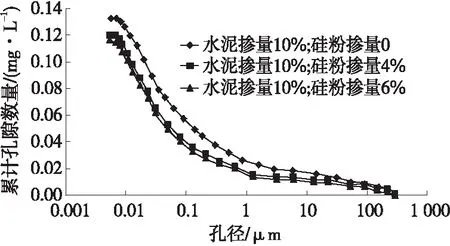

图6为微观试样的压汞试验(MIP)结果。由图6可知:纯水泥土试样的累计孔隙数量为0.135 mg/L,硅粉掺量为4%、6%试样的累计孔隙数量分别为0.12 和0.018 mg/L。这是由于硅粉的掺入能促进水泥的二次火山灰反应,形成更多的水化产物,进一步填充试样的孔隙,使试样的微观结构更密实,最终使试样的强度更高。孔隙试验结果均与试样的宏观力学强度和热重分析结果一一对应。

图6 正常养护试样的压汞试验结果

4 结论

(1) 废弃硅粉能显著提高水泥土试样的无侧限抗压强度,硅粉的最佳掺量为4%,此时水泥土试样的无侧限抗压强度增加60%。

(2) 硅粉能显著提高水泥土试样的抗硫酸盐侵蚀能力。浸泡时间为28 d时,硅粉掺量从0增加至4%,强度损失率从42%减小至10%。

(3) 硅粉的掺入能促进水泥的二次火山灰反应,形成更多的胶凝性水化产物填充试样的孔隙,使试样的微观结构更密实,这是其提升试样宏观力学强度的本质原因。由于试验原因,没有开展硫酸钠浸泡试样的微观试验,后续将继续研究。