中高含水后期机采井抽油泵的改进与应用

2020-08-08李本刚景文杰魏瑞军罗凌燕郑玉倩

张 伟,李 兵,李本刚,杨 喆,景文杰,魏瑞军,罗凌燕,郑玉倩

(中国石油长庆油田分公司第三采油厂,宁夏银川 750006)

随着油田的不断开采,采油三厂大部分油田进入中高含水期,井筒生产环境逐步恶化,油井腐蚀、出砂、结垢严重[1],抽油泵检修周期越来越短,严重影响了油田开发综合经济效益的提高。本文针对油井因垢、砂检泵率高,检泵周期短的问题,开展了抽油泵的改进与应用,通过设计固定阀侧向出油,预留沉垢通道,升级泵阀材质,优化柱塞长度,形成了新型防垢抽油泵,有效降低了油井因结垢检泵频率,延长了油井检泵周期。

1 抽油泵故障分析

2018 年采油三厂全年发生油井维护作业4 215 井次,其中泵故障原因上修979 井次,占比达到30.1 %,泵故障频繁井检泵周期不足210 d。主要原因为结垢导致阀副漏失、卡泵等柱塞故障[2],累计发生维护作业698 井次,主要分布在五里湾长2、吴433、塞392、池46 等区块。泵故障核实原因主要是结垢导致阀副坐封不严以及柱塞卡等故障,检泵403 井次,占泵故障42%;其次是腐蚀导致阀副漏失等故障维护185 井次,占泵故障19 %;三是井底出砂及大颗粒杂质导致阀副坐封不严漏失维护135 井次,占泵故障14 %。

1.1 泵阀故障

1.1.1 泵固定阀座漏失 抽油泵阀副漏失表现形式为固定阀漏失、游动阀漏失以及固定阀与游动阀同时漏失及双阀漏失三种。其中以固定阀漏失为主,占84 %。漏失表观原因为阀球与阀座坐封不严导致抽油泵在抽汲过程中无法百分百将液体举升到地面,核实原因主要有以下几类:

(1)井筒结垢严重[3]。该类故障占40 %,主要原因为部分高含水区块,由于井筒结垢严重导致球座内壁因附着大量垢质而无法坐封,出现严重漏失现象,即阀副失灵;另外油管内壁结垢,垢渣掉入泵筒出现卡泵或垢堵球阀。

(2)地层出砂及杂质影响。该类故障占25 %,一是部分低产区块间歇出液频繁、液体携带能力差[4],使得泥砂或其他杂质不能及时排出;二是由于投产后冲砂不彻底或地层出砂,短期内出现砂埋球阀。

(3)材质性能不适应井筒工况。该类故障占21 %,一是普通不锈钢防腐性能差,在部分高含水区块,由于介质腐蚀,在普通不锈钢球及球座上形成坑点[5],使凡尔球与球座之间坐封不严导致漏失;二是由于低液量井或汽油比较大井因液击和气蚀原因导致阀副刺漏;三是高产或超深井井底流压高,由于流动液体中包含了细砂、细垢等微粒在高压液击的作用下对阀球造成了冲击,导致阀球在阀罩里不规律的运动,受到了侧向切削的作用。长期已久就造成了固定阀座的不规则磨损变化,导致密封不严实漏失。

1.2 泵筒与柱塞间隙漏失

1.2.1 腐蚀漏失 柱塞和泵筒配合表面的镀层发生腐蚀,严重时会造成配合间隙增大漏失量超标。

1.2.2 磨损漏失 由于泵筒和柱塞之间存在着致密的镀层可以对摩擦造成的损失降到最低,但是当磨损达到镀层所能承受的极限时两者之间的密封性就会迅速降低,导致漏失发生。2018 年发生上修59 井次,占泵故障的维护井次5.9 %。

1.3 泵阀堵塞

在地层出砂较多、井筒中异物较多的情况下[6,7],这些异物会随流体进入抽油泵泵阀中,发生堵塞进而造成球阀的开启受到影响,降低抽油泵生产效率。2018年发生上修89 井次,占泵故障的维护井次8.9 %。

1.4 泵筒卡泵

泥砂、异物卡泵。抽油泵在运行时,柱塞与泵筒之间在环周上和轴向上的间隙是不均匀的,泥砂容易从间隙较大的区域进泵,形成楔形泥砂堆积。堆积的泥砂会造成一定的压力,当这种压力产生的摩擦力超过了油杆对柱塞的提升力时,抽油泵就会由于卡泵而不能运行。2018 年发生上修146 井次,占泵故障的维护井次14.6 %。

1.5 阀罩断脱

主要是上出油阀罩断裂。由于在结构设计上受泵筒内径限制,抽油泵上出油阀罩的承载能力相对较低,容易发生疲劳断裂。另外,上出油阀罩内孔在阀球的反复冲击下将产生磨损、腐蚀,最终导致疲劳断裂的加速产生。2018 年发生上修116 井次,占泵故障的维护井次11.6 %。

2 防垢泵技术应用现状

目前,采油三厂应用的防垢泵主要有长柱塞防垢泵,该泵周期能够达到260 d 以上,取得了一定的防垢效果。但长柱塞防垢抽油泵易造成由于震动及摩擦形成的垢片在泵筒内沉积,导致卡泵几率高且无法进行清除垢。2019 年入井237 台,垢卡上修37 井次,固定阀漏失上修18 井次,上修率较高(23.2 %)。

普通抽油泵仍是生产的主力,井下工作近4 800台,年均更换新泵3 700 台,目前主要存在泵阀损伤、活塞卡泵、泵阀卡堵和游动阀罩断等4 项问题。

3 固定阀上置式防垢泵结构及工作原理

3.1 结构原理

目前,全厂因垢砂检泵的主要原因是抽油泵垢砂卡和垢砂漏,油井出垢砂沉积到固定凡尔,导致固定凡尔堵死,抽油泵漏失;垢砂沉积到活塞与衬套之间,活塞卡死,导致卡泵,活塞磨伤,导致泵漏失。根据这个问题,对新型防垢泵进行设计,在普通抽油泵的基础上,设计固定阀上置式防垢泵,具有长柱塞、短泵筒、环空沉砂沉垢的泵筒结构,即固定阀缩小上置泵内,支撑管外壁与加长管内壁形成环形沉垢沉砂空间,可有效避免砂卡柱塞;固定阀罩改为侧向出液,有利于沉垢落入环形空间,防止砂、垢堆积埋固定阀。

3.2 结构设计

经过优选定型了抽油泵的结构设计(见图1)。

3.3 工作原理

上冲程时游动凡尔关闭,液体从套管进入固定阀总承,固定凡尔打开,通过球座支撑管进入柱塞和泵筒内,此时泵筒内的垢砂开始下沉,由于固定凡尔为侧向出液,垢砂进入不了固定球座,则沉落至支撑管与总承的环形沉垢空间。

下冲程时游动凡尔打开,固定凡尔关闭,液体从泵筒进入油管内,下冲程液体从固定凡尔处进入油管中,为排液状态,垢片在液流的冲击下无法进入泵筒。该泵能够实现上下冲程垢片无法进入泵筒与柱塞间隙,直接进入沉砂沉垢空间,能有效降低因垢卡泵几率。

4 固定阀上置式防垢泵材质设计

依据国标GB/T 18607-2001 抽油泵及其组件规范对防垢泵组件材质进行设计选型。

4.1 泵阀材质

阀球阀座将目前使用的高铬不锈钢改为硬质合金碳化钛球、碳化钨座材质,与常规的不锈钢阀球相比硬度由HRC58 提升到HRC88,其硬度高、力学性能提高1~3 倍,抗冲击性能及耐腐蚀性能得到大幅提高(见表1)。同时,阀副规格进行更改,阀球直径减小,阀座孔径减小,厚度增加(见表2)。

图1 设计结构图

表1 阀球、阀座不同材质性能表

表2 阀球、阀座不调整变化表

经计算改后的流速比原流速提高了50 %。阀球直径减小,降低撞击力,改善阀座受力状况。阀座孔径减少,增加流速,减少垢砂沉积几率。

4.2 泵筒

根据性能及价格优选原则,确定泵筒采用镍磷镀,喷/镀层厚度≥0.06 mm,喷/层硬度HRC66~69。同时选取短泵筒结构(3.3 m 下调至1.2 m),降低柱塞与泵筒接触面积,增加下部沉垢空间(见表3)。

4.3 柱塞

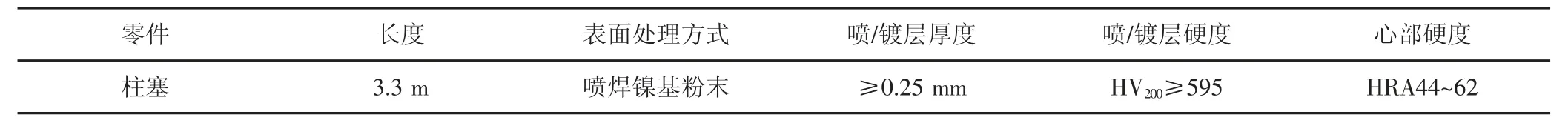

柱塞材料有碳钢与不锈钢。不锈钢材质较好,采用316L 不锈钢材质调质处理,提高柱塞内表面防腐能力,在对试样进行了模拟工况试验后,确定了柱塞的防腐措施为柱塞喷焊由Ni60A 改为Ni60AA,含铁量由5 %降低到3 %,提高镍合金含量,提高抗腐蚀性能。同时选取长柱塞结构,柱塞由1.2 m 提升至3.3 m(见表4),柱塞上端始终不进泵筒,防止油管内的砂、垢进入柱塞与泵筒间隙卡泵。

4.4 阀罩

固定阀罩结构采用上置式、侧向出液结构,减小阀球卡堵几率。固定阀罩和游动阀罩材质由45#钢升级为3Cr13 不锈钢,调质硬度由HRA55~62 提高到HRA64~67,减少因腐蚀加剧导致阀罩断裂。

4.5 室内试验

配制10%的NaCl 溶液并用乙酸调节pH 值至5.5,弱酸性环境。试件在湿热箱中,升温至80 ℃~90 ℃,容器密封,模拟井下生产环境,进行观察。腐蚀试验证明:泵筒采用镍磷镀,柱塞选用不锈钢,喷焊Ni60AA,阀球阀座采用碳化钛球、碳化钨座材质防腐效果较好(见表5)。

4.6 定型设计

经过筛选确定了抽油泵的材质(见表6)。

5 应用情况

为了更好的验证抽油泵垢砂防护装置防垢砂效果,自2019 年10 月开始在全厂五个区块在油一区、油二区、五一区、五二区与胡尖山高含水区块,选择结垢严重、泵阀漏失严重油井进行试验,截止目前采购160台,入井试验111 台,起出21 台,平均运行248 d,检泵周期延长98 d,运行情况良好。从试验时间较早的效果看,该技术取得了一定的效果,在一定程度上实现了对严重结垢出砂井的治理,为采油三厂的垢砂井治理提供了有益的技术探索。

表3 镀硬铬、镀镍磷和碳氮共渗技术参数对比表

表4 柱塞技术参数选择表

表5 室内试验数据结果

表6 定型设计统计表

对起出的21 口井进行分析,综合含水达到76 %,平均生产149 d,其中因管、杆故障检泵13 口,因泵故障检泵6 口,占比14.2 %,经现场分析,主要原因是泵质量问题。其中柳65-42 因球座刺漏,经检验球座为不锈钢球座;姚3-44 因泵内衬套松动发生移位,导致泵漏;姚7-43 因活塞卡死,经检查泵漏失性能未达到要求1 级漏失量(235 mL/min),导致垢进入泵筒垢卡;定597-20、姚3-17 因不锈钢双公接头断裂导致上修。

6 结论

(1)设计研发的固定阀上置式防垢泵,具有长泵筒、短柱塞结构,固定阀上置且侧向进液,减少了因垢、砂造成的卡泵等检泵作业,完善了井下防垢泵工艺技术体系,同时招标价为3 900 元,较普通抽油泵3 500元(钛球钨座)具有较强优势,具备规模推广价值。

(2)井筒治理是一项系统工程,在应用过程中必须强化管杆配套治理,结合化学防垢措施,才能发挥防垢泵最大效益,进一步提高检泵周期。

(3)针对泵质量问题,抽油泵间隙漏失原因上修,已与供货商进行对接,要求严把供货品质,优化抽油泵间隙,改进游动凡尔双公接头材质,提高抽油泵质量。

(4)目前起出的防垢泵无法更换阀座总承,厂检泵房无法对长柱塞泵筒试压,导致该泵未能修复重复入井,下一步与厂家完善设计,将阀座总承焊接连接改为丝扣连接,便于球座更换,同时配套检泵房长柱塞试压工装,开展防垢泵修复工作,延长抽油泵使用寿命。

(5)下一步技术研究方向是结合不同油藏的井筒矛盾优化改进不同泵型以解决抽油泵存在的问题并提高产品适应性,进一步提高检泵周期与采油时率。