渤海油田高乳化污水清水剂研究与应用

2020-08-08王虎子

王虎子

(中海油安全技术服务有限公司,天津 300457)

海洋石油开采受海上平台空间限制,要求在较短时间内实现油气水分离,将原油处理达标,同时分离后的含油污水也需要在短时间处理后回注地层,回注污水各项指标需要满足石油行业推荐标准SY/T 5329-2012 要求。

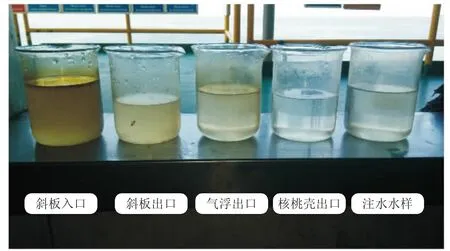

渤海某中质油田生产污水为棕黄色,污水中悬浮大量未破乳的水包油型乳化液[1],生产污水日处理量为4 000 m3,污水含油量约为750 mg/L,固体悬浮颗粒含量约为8.4 mg/L,生产污水处理设备为常规三级处理设备(见图1)。

该油田污水处理在用的清水剂为聚丙烯酰胺类清水剂[2],该清水剂投加浓度高达50 mg/L,形成的絮团较为松散,且处理后仍有大量水包油型乳状液和固体悬浮物残留,导致油田注入水水质超标(见表1)。根据该油田清水剂换型历程,常规无机盐类清水剂、无机高分子清水剂具有较好清水效果,但形成的絮团过于松散,导致胺有机高分子清水剂清水效果不佳,无法有效处理水包油型乳状液。因此,该油田需要开发针对水包油型乳状液有较好清水效果,同时能够形成紧密絮团的清水剂[3],实现海上油田“注好水,注足水”的迫切需求。

表1 渤海某油田生产污水处理前后

1 实验部分

1.1 实验仪器和药品

自制清水剂反应釜、循环水多用真空泵、真空干燥箱、TW12 恒温水浴锅、磁力搅拌器、MS3045/01 电子天平、美国HACH 公司2100Q 型便携式浊度仪、美国Wilks InfraCal 2 型红外含油分析仪;羟甲基聚丙烯酰胺(MPAM)(AR)、二硫化碳(CS2)(AR)、NaOH(AR)、浓盐酸(AR),渤海某油田新鲜生产污水。

1.2 清水剂的制备

鉴于常规阳离子型清水剂处理水包油型乳状液和固体悬浮物效果不佳,笔者针对该油田生产污水特点,分别合成两种新型清水剂,考察新型清水剂对含油污水的处理效果。

阴离子型清水剂合成:将CS2引入到MPAM 分子链上合成二硫代羧基化羟甲基聚丙烯酰胺,增强清水剂的吸附能力和油滴聚并能力[4]。

聚胺高分子聚合物清水剂:以三乙烯四胺为交联剂,用环氧氯丙烷、二甲胺合成新型聚胺[5],增强支网状结构提高吸附架桥和电中和作用(见表2)。

1.3 污水含油量和固体悬浮物含量测定方法

参照SY/T 5329-2012 检测污水含油量和固体悬浮物含量,同时测定污水的浊度。

1.4 清水剂室内筛选

取渤海某油田生产污水,参照SY/T 5797-93(2002)《水包油乳状液破乳剂使用性能评定方法》开展清水剂室内评价实验。具体步骤如下:把100 mL 污水样倒入100 mL 的比色管中,在60 ℃的恒温水浴中预热5 min;用微量注射器把不同类型、不同浓度的清水剂投加到预热好的水样中,将加药完毕的比色管振荡100 下,将比色管重新放入水浴中10 min,记录清水效果、絮团情况,取下层水样分析污水含油量、浊度,分别计算除油率和除悬率。

除油率W、除悬率B 分别按公式(1)和公式(2)计算:

式中:O0-未处理生产污水的含油量,mg/L;O1-清水剂处理后,下层水样的含油量,mg/L;T0-未处理生产污水的浊度,NTU;T1-清水剂处理后,下层水样的浊度,NTU。

图1 渤海某油田污水处理流程示意图

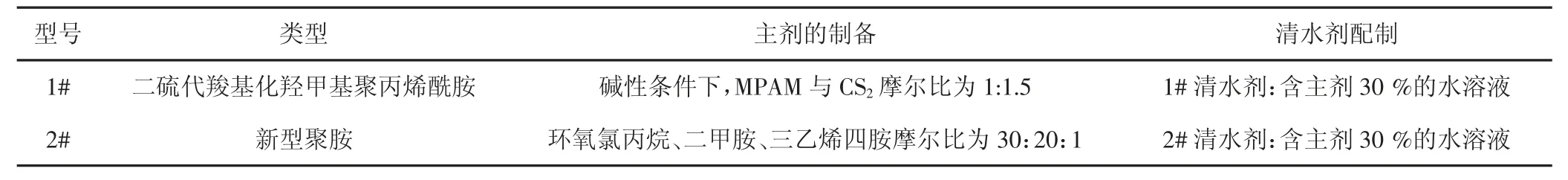

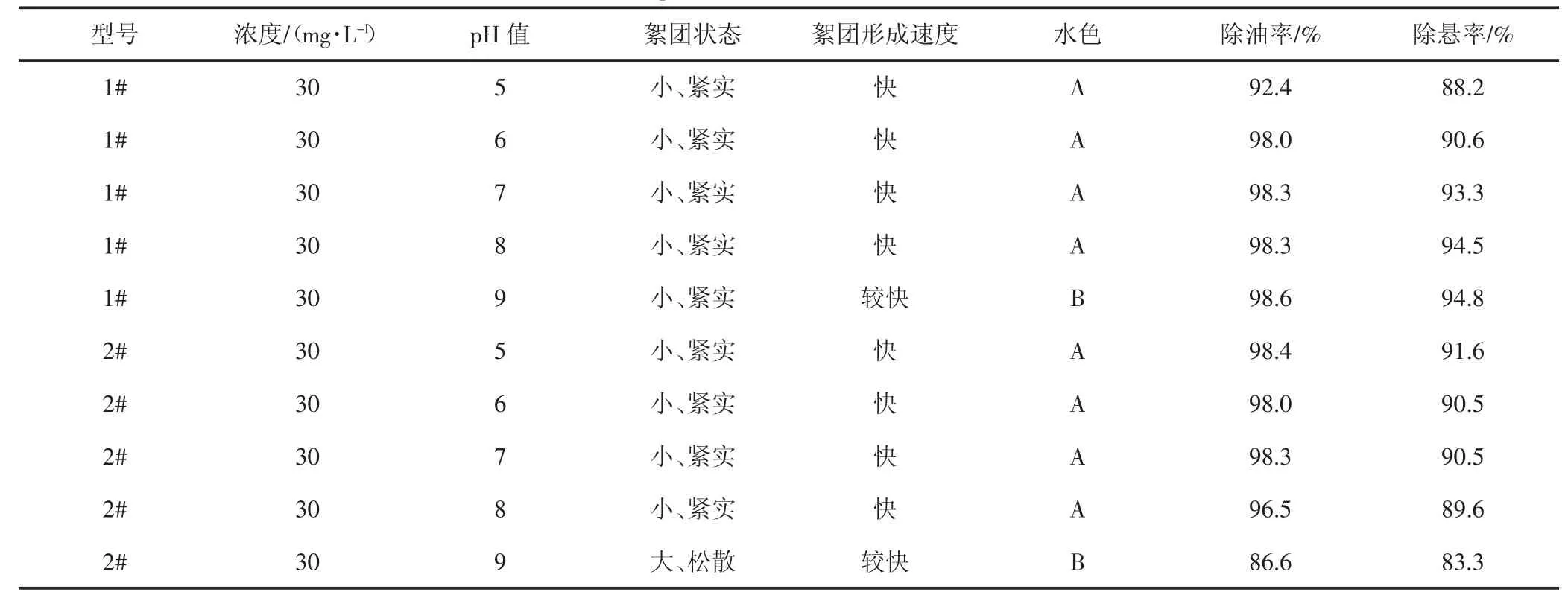

表2 清水剂制备

1.5 清水影响实验

1.5.1 浓度影响 在新鲜生产污水中分别加注1#清水剂、2# 清水剂10 mg/L、20 mg/L、30 mg/L、40 mg/L、50 mg/L,开展浓度梯度评价实验,选择清水剂的最适宜浓度。

1.5.2 温度影响 根据油田污水系统设备温度情况,以优选出的最适宜浓度为加注浓度,评价1#清水剂、2#清水剂在50 ℃、60 ℃、70 ℃、80 ℃下的清水效果、絮团情况、除油率和除悬率,评价温度对清水性能的影响。

1.5.3 pH 影响 以优选出的最适宜浓度为加注浓度,以污水系统最低温度60 ℃为基准,评价1#清水剂、2#清水剂在pH 值为5、6、7、8、9 时清水效果、絮团情况、除油率和除悬率,评价pH 对清水性能的影响。

2 实验结果与讨论

2.1 清水剂浓度梯度实验(见表3)

由表3 可知,1#清水剂和2#清水剂的清水效果均优于在用清水剂,形成的絮团紧实,且形成速度快,当清水剂浓度达到30 mg/L 时,污水除油率高达98 %。针对该油田生产污水,1#清水剂和2#清水剂最具性价比投加浓度为30 mg/L。其中1#清水剂加注浓度为30 mg/L 时,除悬率已经达到了93.3 %,2#清水剂加注浓度为30 mg/L 时,除悬率为83.5 %。说明1#清水剂中引入了具有强配位吸附效果的二硫代羧基后,明显提升了清水剂对固体悬浮物的吸附能力,大幅降低了污水的浊度。

2.2 温度对清水性能影响(见表4)

由表4 可知,在50 ℃~80 ℃温度范围内,温度升高会增加水中油滴和悬浮颗粒的布朗运动速度,油滴相互碰撞的概率增加,清水剂捕捉固体悬浮颗粒的机会也相应增加,从而加快了絮团的形成速度。由Ramsay 和Shields 界面张力与温度经验公式可知,温度升高水包油型乳化液界面张力降低,加快水包油型乳化液的破乳速度,从而提升清水效果。

表3 清水浓度梯度实验数据(实验温度为60 ℃)

表4 温度对清水性能影响实验数据

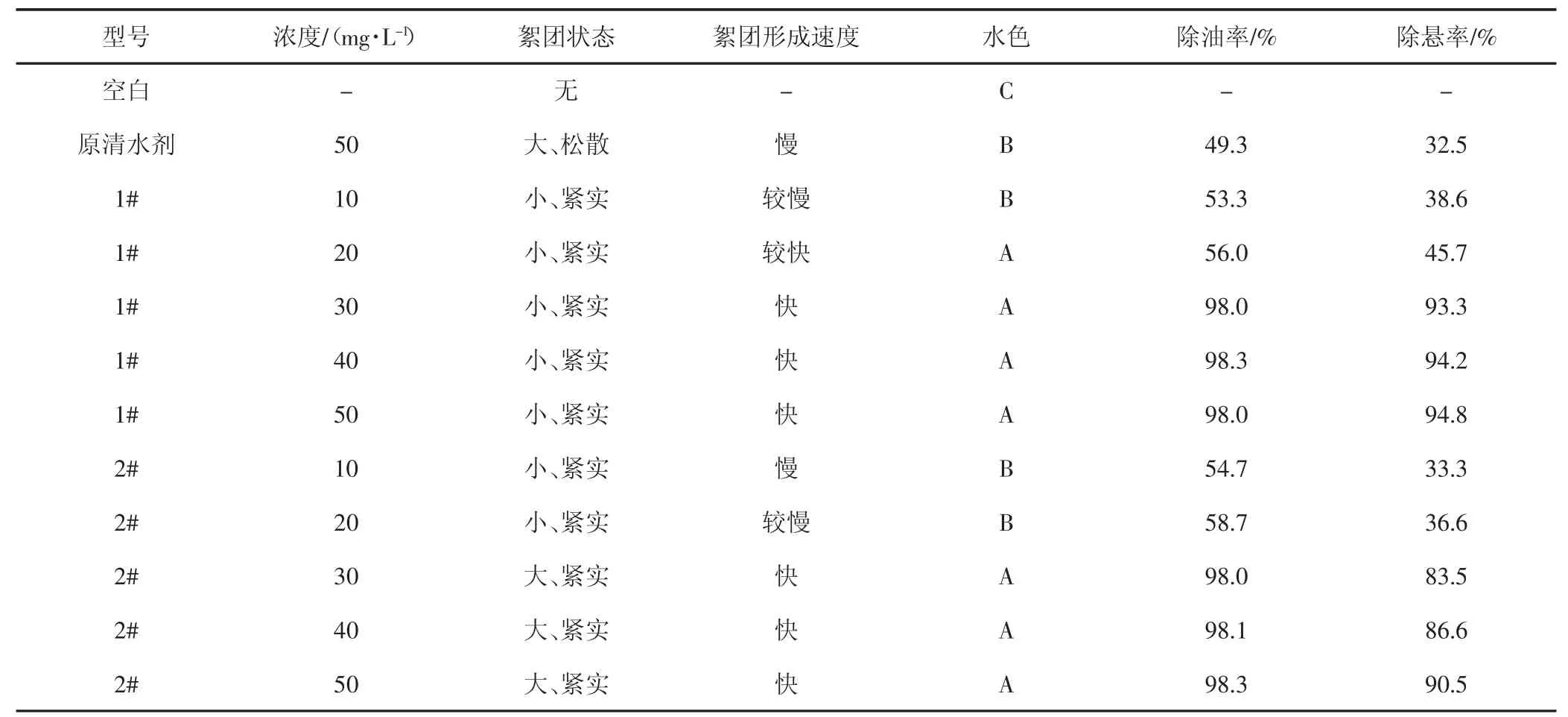

表5 pH值对清水性能影响实验数据

其中1#清水剂随着温度升高,除油率和除悬率变化幅度较小,2#清水剂随着温度升高,除油率和除悬率变化幅度更大,说明1#清水剂适用温度范围更广。

2.3 pH 值对清水性能影响

pH 值在5~9 区间变化时,pH 对1#清水剂的清水效果影响不大;当pH 值到9 时,2#清水剂的清水效果受到一定影响(见表5),主要表现为形成的絮团变松散,悬浮颗粒物增加,除油率下降。这是由于碱性条件下,氢氧根离子与油田污水中的金属离子如Fe3+、Fe2+等反应生成氢氧化物,清水剂在絮结、架桥等过程中受到氢氧化物的影响形成了较为松散的絮团,进而影响到清水效果。而1#清水剂具有较强的金属配位能力,能够在碱性较强的情况下表现出同样优异的除悬效果。

3 矿场实验

图2 1#药剂实验期间污水系统各处理设备出口污水含油量变化曲线

针对1#清水剂和2#清水剂分别在渤海某油田开展矿场实验,实验期间污水系统未加药的生产污水含油量稳定在700 mg/L~800 mg/L。矿场实验表明:两种药剂加注后,回注水污水含油量和固体悬浮物含量均降低至合格范围内,油田回注水实现了达标回注的目标。

1#清水剂投加浓度为30 mg/L,实验期间污水系统各级处理设备出口污水含油量和注水悬浮物含量明显降低(见图2~图4)。其中斜板除油器出口污水含油量由270 mg/L 左右降低至100 mg/L 以内;气浮选器出口污水含油量由150 mg/L 左右降低至50 mg/L 左右;回注污水含油量由31 mg/L 降低至14 mg/L。回注污水固体悬浮物含量由8.5 mg/L 降低至4.5 mg/L。

2#清水剂投加浓度为30 mg/L。实验期间斜板除油器出口污水含油量由300 mg/L 左右降低至150 mg/L以内;气浮选器出口污水含油量由170 mg/L 左右降低至80 mg/L 左右;回注水污水含油量由31 mg/L 降低至15 mg/L。回注水固体悬浮物含量由8.5 mg/L 降低至4.9 mg/L(见图5~图7)。

图3 1#药剂实验期间污水系统各处理设备出口污水水质

图4 1#药剂实验期间注水悬浮物含量

两种清水剂的矿场实验期间,注水污水含油量和固体悬浮物含量均达到合格,回注水水质实现达标回注的目标。1#清水剂实验期间斜板除油器和气浮选器出口污水含油量比2#实验过程低30 mg/L~50 mg/L,污水处理系统前端设备污水含量降低,能够提高整体流程的抗冲击能力;同时1#清水剂投加后回注污水的固体悬浮物含量比2#清水剂更低。

表6 经济性对比

图5 2#药剂实验期间污水系统各处理设备出口污水含油量变化曲线

由表6 可知,1#清水剂成本比2#清水剂更低,矿场实验效果优于2#清水剂。综合以上,推荐1#清水剂应用于油田现场。

4 结论

(1)1#清水剂为在MPAM 分子链上引入CS2合成的二硫代羧基化羟甲基聚丙烯酰胺;2#清水剂以三乙烯四胺为交联剂,用环氧氯丙烷、二甲胺合成的新型聚胺。室内评价结果表明,两种新型清水剂加注在渤海某油田生产污水中,清水效果好、絮团紧实、除油率和除悬率高。

图6 2#药剂实验期间污水系统各处理设备出口污水水质

图7 2#药剂实验期间注水固体悬浮物含量

(2)通过考察加药浓度、温度、pH 值对清水剂效果影响,结果表明,1#清水剂和2#清水剂的最具性价比投加浓度为30 mg/L;在50 ℃~80 ℃温度区间内,温度升高有利于改善清水效果;1#清水剂的pH 值适用范围更广,2#清水剂在碱性环境下清水性能减弱。

(3)矿场实验结果表明:1#和2#药剂分别单独实验期间,回注水污水含油量由31 mg/L 降低至14 mg/L~15 mg/L;回注水固体悬浮物含量由8.5 mg/L 降低至4.5 mg/L~4.9 mg/L。实现了回注水达标回注的目标。综合对比1#药剂整体效果优于2#,推荐1#清水剂进行现场应用。