石墨相氮化碳增强聚酰亚胺摩擦磨损性能

2020-08-07韩宝军吴海银丁成成王晓东

韩宝军, 吴海银, 丁成成, 俞 娟, 王晓东, 黄 培

(南京工业大学 材料化学工程国家重点实验室, 江苏 南京 211800)

1 前 言

随着科学技术的飞速发展,人类对材料的要求也越来越高,聚合物材料因其质轻、耐腐蚀、易加工等优点,在一些领域已逐渐取代传统金属材料[1-2]。芳香族聚酰亚胺( PI) 是一类综合性能优异的特种工程塑料,它具有优良的力学性能、耐热性能,较好的尺寸稳定性和抗冲击性能,常作为自润滑耐磨材料应用于航空、航天和军工领域的摩擦系统中[3-4]。但是纯聚酰亚胺在单独使用时摩擦磨损性能相对稍差,不能满足当前材料的需要[5]。为了提高PI 的抗磨耐磨性能,国内外的科研工作者通常采用炭纤维、玻璃纤维、石墨、石墨烯、二硫化钼、纳米粒子等对其进行填充[6-8],共混处理后制备聚酰亚胺基复合材料,由于这些填料表面比较光滑,没有或者很少游离的基团,导致填料以物理填充的形式存在于聚酰亚胺基体中,界面结合强度较差,结果也很难满足高精度、高载荷、耐高温及耐磨损的要求[9]。

石墨相氮化碳(g-C3N4)是一种新型的二维碳氮聚合物材料,其分子内碳原子和氮原子均是sp2 杂化,其晶体结构与高定向热解石墨类似,表现为类石墨的片层状结构[10]。g-C3N4层间结合力较低,在切向力作用下,容易发生层间滑移,具有较好的润滑性能,且片层周围游离有大量的胺基(-NH2)[11],能够与PI分子链中羰基(C=O)重复单元通过化学键的形式连接,填料与聚合物基体界面结合力较好。g-C3N4具有诸多优点,但其作为固体润滑填料来改性PI 的摩擦磨损性能的研究却很少。鉴此,本文以石墨相氮化碳为填料,通过原位聚合法制备出不同填料质量分数的复合材料,并考察填料的填充量对复合材料的摩擦磨损性能、力学性能以及热学性能的影响,探究复合材料的摩擦磨损机理,以期为聚酰亚胺基石墨相氮化碳复合材料的制备与应用提供实验依据。

2 实验部分

2.1 实验试剂

均苯四甲酸二酐(PMDA),分析纯,范县森源化工实业有限公司;4,4’-二氨基二苯醚(ODA),分析纯,山东万达化工有限公司;N,N’-二甲基乙酰胺(DMAc),化学纯,上海凌峰化学试剂有限公司。尿素,分析纯,西陇化工股份有限公司。

2.2 石墨相氮化碳的制备

采用高温热缩聚的方法进行石墨相氮化碳的合成[12],首先称取一定质量的尿素于带盖子的陶瓷坩埚中,然后将坩埚置于可编程的气氛保护箱式炉中,从室温以9 ℃·min-1的速度升温至550 ℃,恒温3 h,自然冷却至室温,从而制得浅黄色的固体粉末石墨相氮化碳。

2.3 聚酰亚胺复合材料的制备

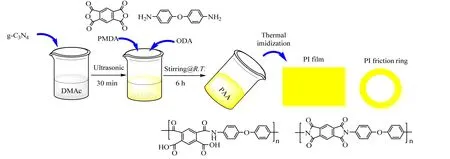

采用原位聚合法制备聚酰亚胺复合材料,具体合成路线见图1。首先,准确称取一定质量g-C3N4超声分散于DMAc 溶剂中,加入ODA,机械搅拌至完全溶解,然后分批加入与ODA 相同摩尔质量的PMDA,继续搅拌6 h,得到质量分数为15%聚酰胺酸/石墨相氮化碳溶液(PAA/g-C3N4)。将所得溶液用流延法涂覆于洁净的玻璃板上和摩擦环模具上,放入鼓风烘箱中梯度升温,进行热亚胺化,得到聚酰亚胺复合薄膜和摩擦环。采用相同的步骤,改变g-C3N4质量分数(0、1%、5%、10%、15%、20%),得到不同填料质量分数的聚酰亚胺复合材料(PI/g-C3N4),对应复合材料分别标记为PI-pure、PI-1%、PI-5%、PI-10%、PI-15%、PI-20%。

图1 PI/g-C3N4 复合材料的制备流程Fig.1 The preparation steps of PI/g-C3N4 composites

2.4 样品性能表征

采用JEM-2100Plus 型透射电子显微镜(TEM)观察样品的微观结构;采用Hitachi S4800 型扫描电子显微镜(SEM)观察样品微观结构、磨损表面形貌和摩擦副表面元素成分测试,测试前进行90 s 喷金处理;采用BRUKER-Tensor27 型红外光谱仪(FT-IR)分析样品分子结构和官能团;采用SmartLab TM 9KW 型X射线衍射仪(XRD)分析样品成分组成和晶体结构,测试条件为:扫描2θ 角10°~80°,扫描速度8°·min-1,扫描模式为2theta/theta;采用NETZSCH STA 449F3 型热分析仪分析样品的耐热性和热稳定性,在氮气保护下测试,测试温度从室温到800 ℃,升温速度10 ℃·min-1;采用CMT 4204 型电子万能试验机测试材料的力学性能,按照GB/T 1040.3-2006 标准测试;采用MPX-2000 型盘销式摩擦磨损试验机评估聚酰亚胺复合材料的摩擦性能,上试样为φ 34 mm×4.5 mm 的环状测试样品,下试样为φ 34 mm×6 mm 的45﹟钢环,试验前先用320 目的砂纸打磨摩擦表面,然后用酒精棉擦洗干净,按照GB/T3960-2016 标准测试,试验条件为:载荷110 N,线性滑动速度0.53 m·s-1,时间120 min,摩擦系数和磨损率取3 次平行摩擦试验的平均值。

3 结果与讨论

3.1 不同尺度下石墨相氮化碳的形貌

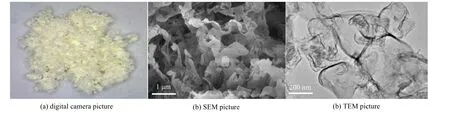

图2 为石墨相氮化碳在不同尺度下的形貌图片,(a) 图为g-C3N4在宏观尺度下用数码相机拍摄,可以看出石墨相氮化碳呈淡黄色蓬松的粉末状,质地较软,且用手触摸有类似于石墨的滑腻感。(b) 图石墨相氮化碳在扫描电子显微镜下的图片,从图中可以看出,石墨相氮化碳由许多不规则的片状颗粒组成,颗粒尺寸在200~800 nm。(c) 图为透射电子显微镜拍摄的石墨相氮化碳的图片,从图中可以看出g-C3N4以片层状态存在,片层较薄,从侧面也解释了石墨相氮化碳有类似于石墨的润滑的滑腻感。

图2 g-C3N4 的形貌图Fig.2 Morphology of g-C3N4

3.2 红外分析

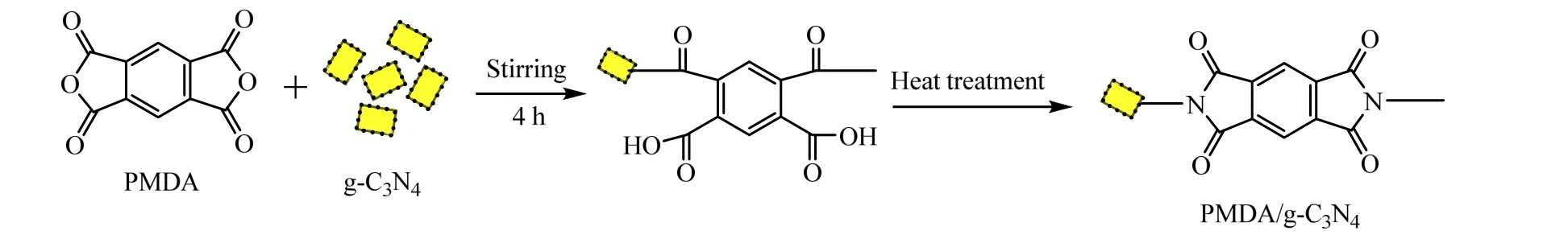

图3 PMDA 和g-C3N4 反应流程Fig.3 Reaction process of PMDA and g-C3N4

为了验证聚酰亚胺分子链中 PMDA 单体部分可以以化学键的形式和 g-C3N4片层周围游离的胺基(-NH2)连接,特此设计如下实验,反应过程如图3 所示:首先将g-C3N4在DMAc 溶剂中超声分散,再加入PMDA 机械搅拌4 h,得到PMDA/g-C3N4悬浮液,然后将此悬浮液放入鼓风烘箱中200 ℃除去溶剂,制备出PMDA/g-C3N4粉末,并进行红外测试,得出如图4 所示红外图谱。从图中可以看出,PMDA 和g-C3N4混合后,在1 720 cm-1处出现了酰胺结构的吸收峰,722 cm-1处出现了亚胺环峰,则可以在一定程度上认为 PMDA 和g-C3N4可以以化学键的形式连接。

图4 g-C3N4、PMDA 和 PMDA/g-C3N4 的红外图谱Fig.4 FTIR spectra of g-C3N4, PMDA, and PMDA/g-C3N4

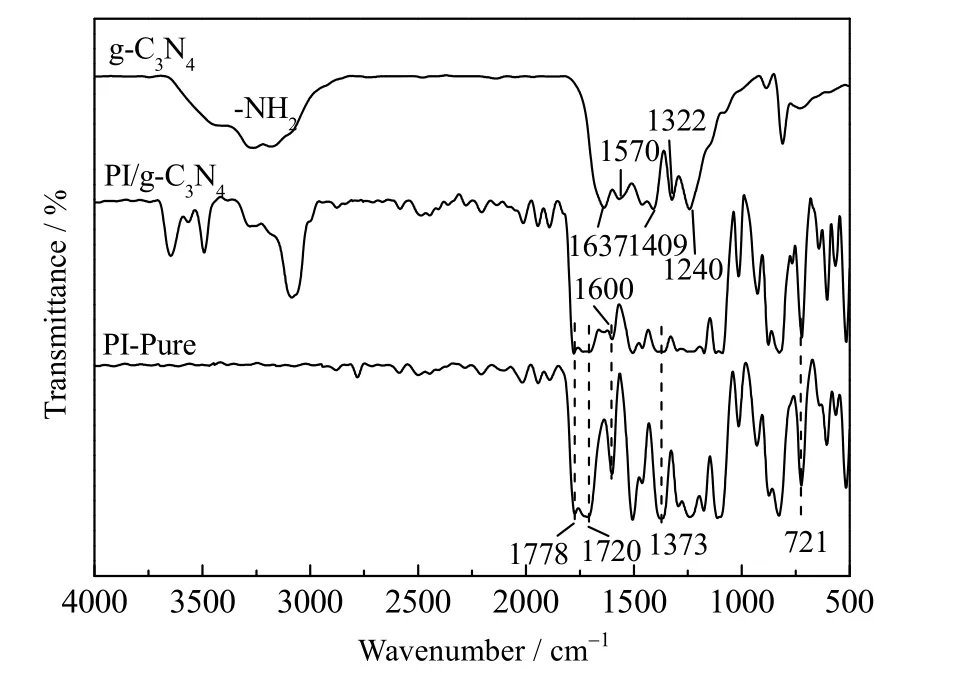

图5 为纯 PI、g-C3N4和 g-C3N4改性 PI 复合材料的红外谱图。从图中分析可知,石墨相氮化碳在3 300~3 200 cm-1吸收带对应氮化碳片层周围游离的胺基(-NH2)和亚胺基(-NH-),在1 240 、1 322 、1 409 、1 570及1 637 cm-1处,对应氮化碳七嗪结构中C-N和C=N典型的伸缩振动和弯曲振动吸收峰,在801 cm-1对应氮化碳三嗪结构中C-N 和C=N 的伸缩振动和弯曲振动吸收峰,与文献中报道的红外图谱相一致[13]。纯聚酰亚胺在1 720 和1 778 cm-1出现了聚酰亚胺的羰基(C=O)不对称与对称伸缩振动峰,721 cm-1处出现了亚胺环峰,此外,1 550 cm-1处酰胺酸(CO-NH)的伸缩振动峰和1 709 cm-1处的C=O 伸缩振动峰已基本消失,由此可见纯聚酰亚胺的亚胺化比较完全。通过对比纯聚酰亚胺和PI/g-C3N4复合材料的红外图谱发现,g-C3N4的加入没有对聚酰亚胺的亚胺化过程产生影响。

3.3 X-射线衍射分析

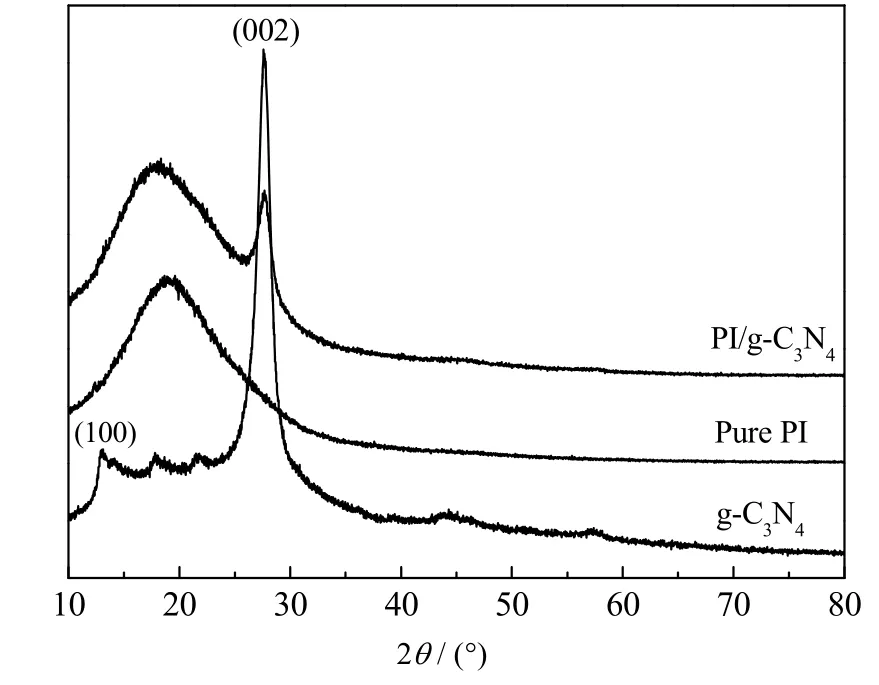

图6 为纯 PI、g-C3N4、PI/g-C3N4复合材料的 XRD 图谱,由图可知,g-C3N4在 2θ=13.1°,27.8°处的特征衍射峰对应着(100),(002)晶面,为类石墨片层结构。PI 没有尖锐的衍射峰,在2θ 角10°~30°存在一个弥散型的宽峰,为典型的非晶衍射峰,表明PI 为非晶态,PI 分子链以无规律线性形态存在。PI/g-C3N4复合材料含有g-C3N4各晶面对应的衍射峰,且峰型较为尖锐。可以看出复合材料仍含有PI 的非晶衍射峰,且从19.17°减少至17.99°,由Braggs 公式(2dsin θ=nλ,d 为晶面间距,θ 为入射线、反射线与反射晶面之间的夹角,λ 为波长,n 为反射级数)计算得出晶面间距从0.462 nm 增至0.493 nm,XRD 结果显示:g-C3N4的引入降低PI 分子排列的有序性,使复合材料的结晶性降低,PI 分子之间交联增强。

图5 g-C3N4、纯PI 和PI/g-C3N4 的红外图谱Fig.5 FTIR spectra of g-C3N4, pure PI, and PI/g-C3N4

图6 纯 PI、g-C3N4、PI/g-C3N4 复合材料的 XRD 图谱Fig.6 XRD patterns of pure PI, g-C3N4, and PI/g-C3N4 composites

图7 g-C3N4 和PI/g-C3N4 复合材料的热重分析Fig.7 TGA curves of g-C3N4 and PI/g-C3N4 composites

3.4 石墨相氮化碳质量分数对复合材料的耐热性能影响

作为耐高温特种工程塑料,热稳定性和耐热性是PI 复合材料的重要性能指标,所以研究 PI 复合材料的热性能尤为必要。图 7为g-C3N4和不同g-C3N4质量分数的PI 复合材料的 TGA 曲线图,相应的热性能数据见表1,测试气氛为氮气。其中在表1 中,tg为玻璃化转化温度;td,5%和td,10%分别为热失重5%和10%的温度;Rw为在800 ℃下质量残余百分比。测试结果表明,复合材料的耐热性能较纯PI 均有很大提高,且出现随着填料添加量的增多,耐热性能出现先提高后略微降低的趋势,且在填料质量分数为 10%时,PI复合材料的耐热性能最佳,热分解温度达到了582 ℃。通常认为,当聚合物被加热到一定温度时,聚合物会发生热降解,伴随着大分子链的断裂和自由基的形成。当g-C3N4填充到 PI 中后,g-C3N4可以起到自由基清除剂的作用,延缓热分解的发生,从而提高复合材料的热稳定性。此外,g-C3N4片层周围游离的胺基和PI 分子链上的羰基结构以化学键合的形式连接,导致聚酰亚胺分子链之间交联度提高,在热的作用下,分子链断裂需要的能量增加,材料的热稳定性和耐热性提高。随着 g-C3N4质量分数逐渐增多,g-C3N4达到一定量时,会在PI 基体中发生团聚,PI 复合材料内部出现微缺陷,大分子之间作用力减弱,在高温的条件下,大分子链易发生断裂,从聚合物基体中脱离出去,造成热失重,所以复合材料热性能出现先提高后降低的现象。

表1 纯PI,g-C3N4 和PI/g-C3N4 复合材料的热性能Table 1 Thermal properties of pure PI, PI/g-C3N4 composites and g-C3N4

3.5 石墨相氮化碳质量分数对复合材料力学性能影响

图8 为不同g-C3N4质量分数的PI 复合材料力学性能分析。图中数据为5 次平行试验的平均值,误差棒表示5 次平行测试数据的标准偏差。由图可知,g-C3N4能够很大程度上改变PI 基复合材料的拉伸强度和弹性模量,随着g-C3N4质量分数的增多,复合材料的拉伸强度呈现略微下降的趋势,弹性模量呈逐渐增大趋势。分析认为主要是有两方面造成的,一方面,当填料填充到聚合物基体后,g-C3N4片层与PI基体有较强的界面黏附作用,当聚合物基体受到外力时,通过界面将应力传递到g-C3N4,使其起结构支撑和改善复合材料力学性能的作用;另一方面,g-C3N4加入后,聚合物大分子链之间孔隙率下降,当受到外力作用时,分子链段活动余地减少,复合材料刚性增强,硬度变大,弹性模量增加。

图8 不同g-C3N4 质量分数的PI/g-C3N4复合材料的力学性能Fig.8 Mechanical properties of PI/g-C3N4 composites with different g-C3N4 contents

图9 不同g-C3N4 质量分数的PI/g-C3N4复合材料摩擦学性能Fig.9 Tribological properties of PI/g-C3N4 composites with different g-C3N4 contents

3.6 复合材料的摩擦学性能分析

3.6.1 摩擦磨损性能分析

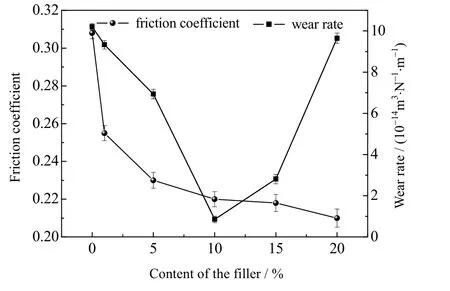

干摩擦条件下不同g-C3N4质量分数的PI 复合材料的摩擦学性能测试如图9 所示。图中摩擦磨损数据为3 次摩擦磨损测试的平均值,误差棒表示3 组数据的标准偏差。由图可以看出,添加适量的g-C3N4可以有效地降低复合材料的摩擦系数,提高复合材料的耐磨性。复合材料的摩擦系数随着g-C3N4质量分数的增加,表现出逐渐减小的趋势,最低摩擦系数为0.21,比纯聚酰亚胺降低32%;复合材料的磨损率出现先降低后增加的趋势,最低磨损率为8.56×10-15m3·N-1·m-1,相比于纯聚酰亚胺降低91%。综合以上数据,在g-C3N4质量分数为10%时,复合材料在的综合摩擦性能最优。分析认为,摩擦系统表面少量的g-C3N4颗粒进入摩擦副表面沟壑中,降低了摩擦副表面的粗糙度,并且g-C3N4自身的润滑作用,减轻了复合材料的磨损。同时,在复合材料的磨损过成中,摩擦副上会形成一层连续致密的转移膜,由于转移膜的形成,从而降低了材料的摩擦系数和磨损率。当g-C3N4质量分数较高时,填料与聚合物基体界面结合减弱,填料发生团聚现象,造成材料内部缺陷,在摩擦环境中,容易剥落下来,导致严重的磨粒磨损,宏观表现为复合材料的磨损率和摩擦系数都增大。

3.6.2 磨损表面分析

图10(a~f)分别为g-C3N4质量分数为0、1%、5%、10%、15%及20%的复合材料磨损表面SEM 图片。图(a)表示纯PI 磨损后的形貌图,从图中可以看出摩擦表面出现较深的沟壑,且磨屑颗粒尺寸相对较大,说明纯 PI 主要以磨粒磨损为主。随着填料质量分数的增加,图(b)、(c)、(d)的磨损表面犁沟效应逐渐减弱,磨屑颗粒逐渐变小,磨粒磨损逐渐转移为黏着磨损和疲劳磨损,当填料质量分数为10%时,磨损表面最为光滑;结合图9 中的摩擦磨损数据就能发现其中的规律,当填料进一步增多时,犁沟效应再次出现,且磨屑颗粒略微变大,这主要是因为填料质量分数较大时,聚合物分子链与填料之间的黏结力下降,分子链之间结合力变低,在切向力的作用下,复合材料从基体中大量剥离,形成磨屑,造成较高的磨损。

图10 不同g-C3N4 质量分数的PI/g-C3N4 复合材料磨损表面SEM 照片Fig.10 SEM images of wear surface of PI/g-C3N4 composites with different g-C3N4 contents

3.6.3 摩擦副表面分析

图11 为摩擦副摩擦测试前后的光学显微镜照片,图(a)为摩擦测试前用320 Cw 碳化硅砂纸打磨过的摩擦副,图中显示,摩擦副表面比较洁净,只能看到砂纸打磨出的一些划痕;图(b)为纯PI 摩擦测试后的摩擦副表面形貌,可以看出,摩擦副表面有薄薄的、不完整的、微量转移膜生成,且砂纸打磨的痕迹依然存在;图(c)为 PI-10%复合材料摩擦测试后的摩擦副表面形貌,砂纸打磨出的凹槽基本被转移膜填平,且转移膜相对较完整。

图11 摩擦副表面转移膜光学显微镜照片Fig.11 Optical microscopic pictures of friction surface of the transfer film

3.6.4 摩擦副表面EDS 分析

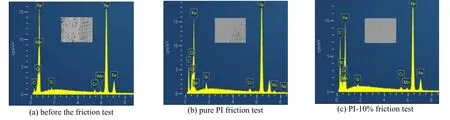

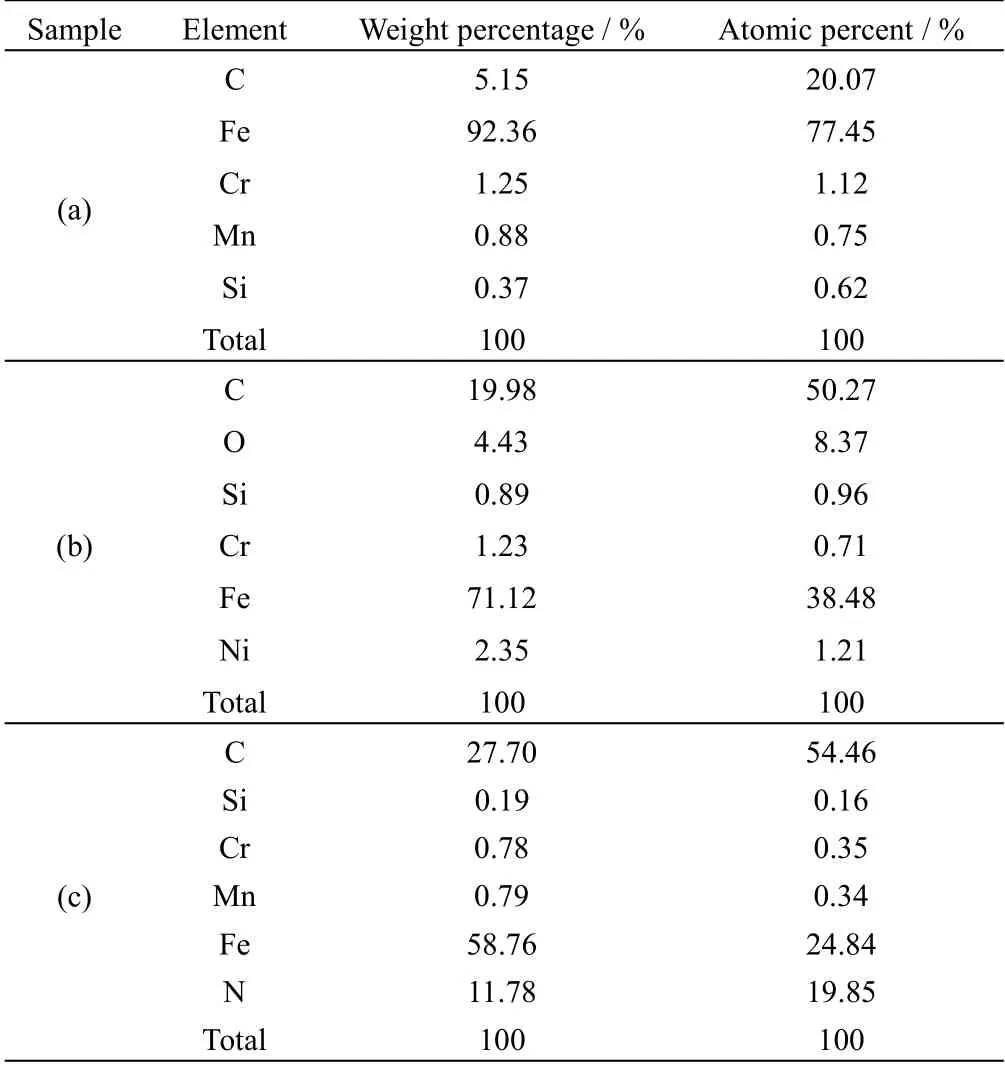

为了进一步检测图11 中摩擦副表面转移膜的元素成分,分别对上述摩擦副表面进行EDS 能谱分析,如图12 所示,元素质量分数列于表2 中。从(a)图可以看出,摩擦副表面含有少量的碳元素,质量分数约为5.15%,可能是摩擦副表面吸附的含碳化合物和摩擦副自身含有的碳元素;(b)图为与纯聚酰亚胺对磨后的摩擦副,从图中可以看出,摩擦副表面碳质量分数达到了 19.98%,说明聚酰亚胺发生了材料转移,在摩擦副表面有转移膜生成;(c)图为与PI-10%复合材料对磨过的摩擦副,摩擦副表面不仅碳元素质量分数有显著地提高,达到了27.7%,而且也出现了氮元素,质量分数为11.78%,说明石墨相氮化碳也参与了转移膜的生成,印证了前文的分析。

图12 摩擦副表面EDS 能谱分析Fig.12 Elemental analysis of EDS spectra of friction pair surface

3.6.5 转移膜形成模型

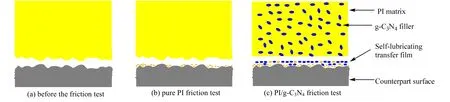

为了更好地理解转移膜生成过程和在摩擦系统中所起的作用,特此建立转移膜的生成模型,如图 13 所示。图(a)为摩擦测试前,摩擦副和聚合物材料的状态,表面粗糙,有很多微凸体;图(b)为纯聚酰亚胺摩擦测试的状态,在摩擦过程中,材料表面微凸体间相互剪切,聚合物从基体上被剥离下来,一部分生成磨屑,脱离摩擦系统,另一部分发生材料转移,涂覆与摩擦副表面,形成转移膜,转移膜可以阻挡聚合物与摩擦副直接接触,形成“三体摩擦”,有效提高复合材料的摩擦磨损性能,但是转移膜形成不完整时,材料的磨损仍然很严重;图(c)为 g-C3N4改性后的PI 复合材料,在摩擦系统中,摩擦副表面能够形成完整的转移膜,充分阻隔聚合物材料与摩擦副的接触,“三体摩擦”效应明显,摩擦系数和磨损率都很低。

表2 摩擦副表面元素质量分数Table 2 Surface element contents on friction pair surfaces

图13 转移膜生成模型Fig.13 Schematic diagram of transfer film formation

4 结 论

通过原位聚合法制备PI/g-C3N4复合材料,并考察了 g-C3N4的质量分数对PI 复合材料亚胺化程度、晶型结构、热稳定性能、力学性能、摩擦学等性能的影响,并建立转移膜形成模型,得到如下结论:

(1) 通过实验证明g-C3N4能够以化学键的形式和PI 分子链进行连接,且不影响聚酰亚胺的亚胺化反应,在一定程度上石墨相氮化碳能够增强聚酰亚胺分子链之间的交联。

(2) g-C3N4能够显著提高PI 复合材料的热稳定性,在填料质量分数为10%时,热分解温度最高达到582 ℃;g-C3N4对PI 的力学性能也有较大的影响,随着填料质量分数的增加,复合材料的弹性模量从1 348 MPa 增大至 2 632 MPa。

(3) 复合材料有较好的自润滑性能,填料的加入可以有效地促进转移膜的生成,有效地降低摩擦系数和磨损率,当填料质量分数为10%时,综合摩擦性能最好摩擦系数为0.22(纯聚酰亚胺为0.31),磨损率为 8.56×10-15m3·N-1·m-1(纯聚酰亚胺为1.02×10-13m3·N-1·m-1)。