预制梁定制钢模板吊装辅助装置的研制与应用

2020-08-07洪冬明

洪冬明

广东省基础工程集团有限公司 广东 广州 510600

1 工程概况

吴川市滨江路(省道S285线吴川市区段改建工程)片区综合整治项目(K0+000~K2+547)位于广东省湛江市吴川市博铺镇内,为政府投资项目,属当地重点项目,同时袂花江大桥建成后作为当地规模最大、长度最长的桥梁,其施工工艺要求高。该项目设置主线桥2座,小东江大桥为拆除重建桥,长286 m,孔跨布置为5 25 m+45 m+2 25 m+2 20 m,左幅桥宽16.5 m,右幅桥宽18.3 m。上部结构采用装配式预应力混凝土简支箱梁、简支T梁;袂花江大桥为新建桥,长度931 m,孔跨布置为27 25 m+(32+36+32)m+6 25 m,接入山脚桥之前左幅宽度16.5 m,右幅宽度18.3 m,接入山脚桥之后左右幅梁宽均为13.5 m,上部结构采用装配式预应力混凝土简支箱梁和现浇预应力混凝土连续箱梁。

本项目施工工期紧,工艺要求高。受限于改建项目的场地制约,预制梁场地建设面积小,而预制梁采用大型定制钢模板生产,预制梁定制钢模板属大型钢构件,质量大,外形不规则,场内吊装转移运转效率低。

2 吊装辅助装置研制与应用

本机械装置取代了人工辅助起吊的方法,创新地采用定位装置、卡扣装置对钢模板进行稳固,防止在吊装不规则大型定制钢模板移动时出现晃动和重心不稳等现象,能快速、安全、便捷、准确地把预制钢模板转移到拟安装或转移的位置,确保预制梁定制钢模板在吊装过程中平稳高效地转移,提高了预制梁模板安装、拆除效率,降低安全风险。

2.1 吊装辅助装置的工艺介绍

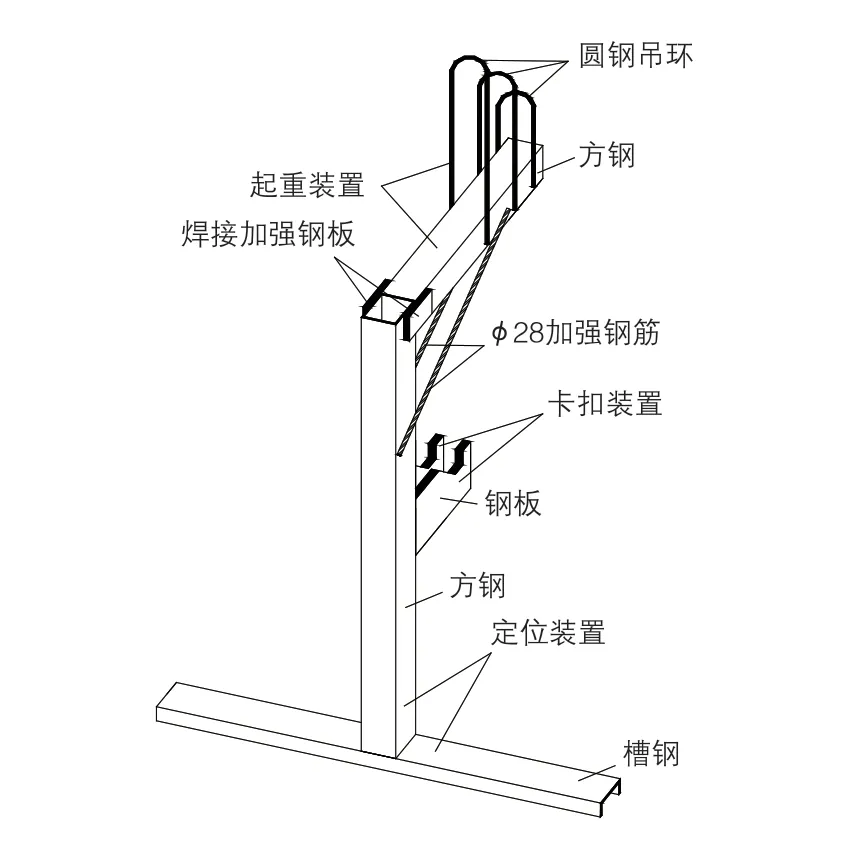

配合预制梁定制钢模板在场内吊装转移的辅助装置,主要由起重装置、定位装置、卡扣装置3个部分组成。操作时,利用起重装置进行预制钢外模板的吊装转移,利用定位装置和卡扣装置确保预制梁定制钢外模板在吊装过程中的平稳转移。

该辅助装置的具体结构形式如图1所示。

图1 预制梁模板吊装转移辅助装置立体示意

2.1.1 起重装置

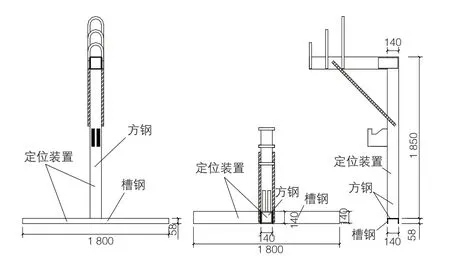

起重装置采用1根140 mm 140 mm 6 mm的热轧方钢及3根不同长度的φ28 mm圆钢筋弯制而成的拱弧形吊环焊接组合而成,方钢和圆钢采用现场人工电弧焊,焊缝必须满焊。方钢和吊环钢筋的长度及具体规格可根据预制梁定制模板的具体大小及质量情况选定。吊环必须采用未经冷拉的热轧光圆钢筋制作。

起重装置与定位装置是主要受力构件,为提高安全及整体性,可在装置连接位置增设2块厚10 mm的钢板及φ28 mm螺纹钢筋来提高整体性,焊接采用现场人工电弧焊,焊缝必须满焊(图2)。

图2 起重装置设计示意

2.1.2 定位装置

-Re-1Δu + (u·)u +p - Sc curl B×B=f在Ω中,Sc Rm-1curl (curl B) - Sc curl (u×B)=g在Ω中,· u = 0在Ω中,·B=0 在Ω中。

定位装置采用1根140 mm 140 mm 6 mm热轧方钢和1根140 mm 58 mm 6 mm热轧槽钢焊接组合而成,形状如倒“T”字。方钢和槽钢采用现场人工电弧焊,焊缝需具有一定高度(图3)。

图3 定位装置设计示意

定位装置中的方钢在整个装置中起骨架作用,钢模板的质量通过卡扣装置传递给方钢,通过方钢再传递到起重装置。因此定位装置中的方钢是整个装置的核心部件之一,必须具有一定的刚度和厚度,方钢的长度必须超过预制梁模板的高度。

定位装置中的槽钢在钢模板的吊装过程中主要起稳定模板的作用,其长度必须满足不同长度规格钢模板的起吊要求。

2.1.3 卡扣装置

卡扣装置采用2块厚35 mm的钢板加工而成,2块钢板的其中一边按设计放线切割出一个小型倒梯形,用于扣紧翼缘板底部的型钢骨架。钢板焊接固定在定位装置的方钢上,方钢和钢板采用现场人工电弧焊,焊缝必须满焊,钢板加工形式及具体焊接位置根据预制梁的翼缘板长度及梁高情况而定(图4)。

图4 卡扣装置设计示意

2.2 吊装辅助装置的操作要点

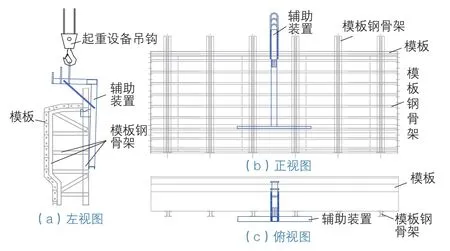

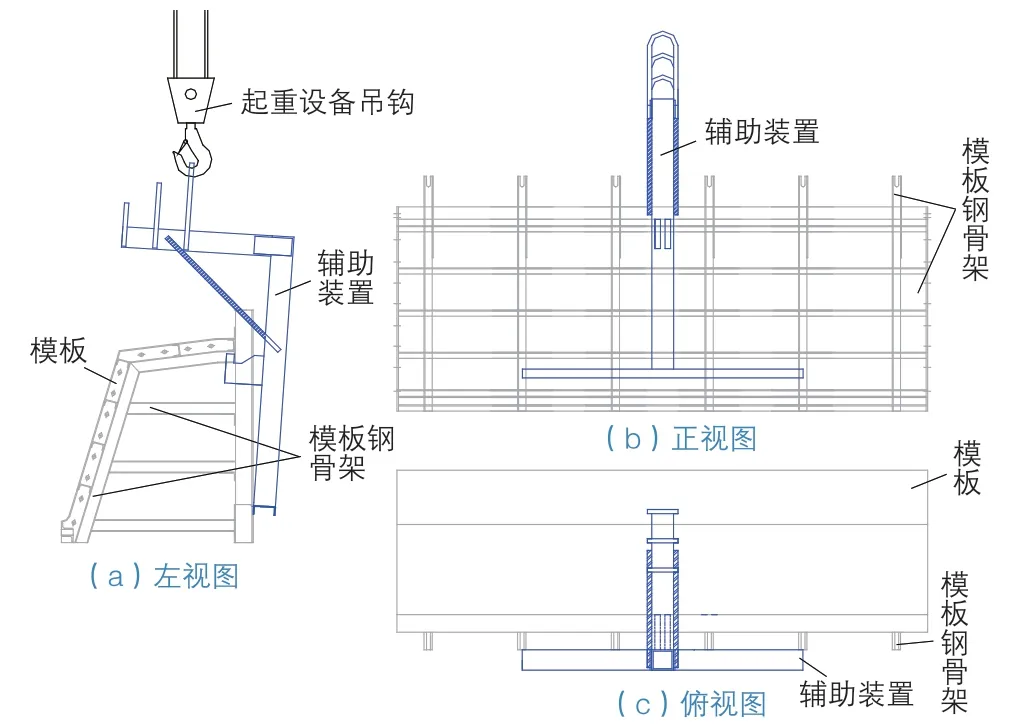

1)模板工人可直接将起重设备的吊钩钩住起重装置的吊环开始吊装作业,如图5、图6所示。

图5 辅助装置吊装预制梁定制模板(T梁)三视图

图6 辅助装置吊装预制梁定制模板(箱梁)三视图

2)模板工人配合起重设备把定位装置移至预制梁钢模板中间位置,通过卡扣装置准确扣紧预制梁翼缘板底部的纵向槽钢(图7)。

3)卡扣装置扣紧后,将定位装置紧贴在预制钢梁中间位置的钢骨架上,从而防止预制梁在吊装时出现重心不稳或者晃动。

4)通过起重装置进行预制梁钢模板的安装以及拆除施工,图8为龙门吊通过起重装置进行预制梁钢模板的安装作业现场。

图7 辅助装置固定预制钢模板

图8 辅助装置吊装现场

3 实施效益

钢模板吊装转移的辅助装置在本项目实施后的效益主要体现在社会效益及经济效益方面。

3.1 社会效益

1)工艺操作简单,便于推广,与传统的施工工艺相比,省去了模板工人每次吊装模板都要穿拆钢绞线的施工工序,节省了作业时间。

2)利用该装置的定位装置和卡扣装置对模板进行稳固,防止在吊装不规则大型定制钢模板移动时出现晃动和重心不稳等现象,能快速、安全、便捷、准确地把预制钢模板转移到拟安装或转移的位置,达到提高预制梁模板安装、拆除效率,降低安全风险的目的。

3)本实用新型结构简单合理,操作简便,造价低,适用性强,适用于各种不同规格大小的预制梁定制模板的转移。同时,该吊装辅助装置维护及维修方便,且可以重复利用。

3.2 经济效益

1)本项目如果采用传统的用钢绞线直接吊装预制梁定制钢模板转移的工艺,预制梁架设工期预估为225 d,采用此辅助装置后,实际架设时间为180 d。

2)减少人力资源、机具设备投入,平均每天可节省2个辅助工人的工费,工人工费按每人300元/d计,项目实施期为180 d,总共节约工费为108 000元。

3)加快施工进度,减少管理、施工投入费用。项目实施后,节约工程工期45 d,减少了管理、施工投入费225 000元。

因此,本项目采用此辅助装置后,直接经济效益为108 000+225 000=333 000元。

4 结语

该预制梁定制钢模板吊装转移辅助装置通过工程应用,验证了其具备简单、实用、成本低、效果好、安全风险低的优势,取得了良好的社会效益和经济效益。该装置能适应各种不同规格大小的预制梁定制模板的转移,维护及维修方便,可重复利用,拓宽了桥梁工程预制梁钢模板吊装的可选方案。