大块煤矸机械分选技术的改造实践

2020-08-07赵健翔

赵健翔

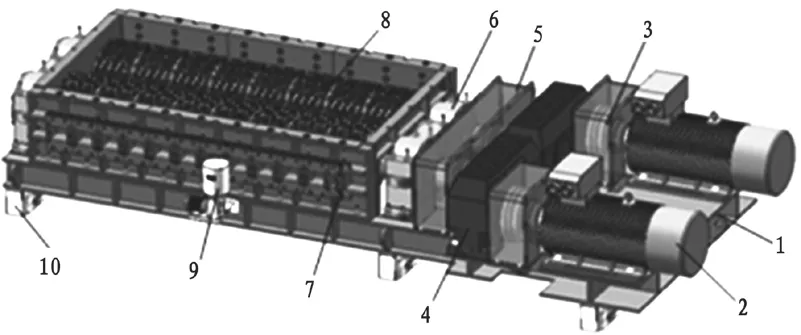

(云夏公司团柏矿白龙洗煤厂,山西 霍州 031400)

1 问题的提出

白龙洗煤厂位于山西省霍州市白龙镇,设计处理生产能力为300 万t/a,除了保证白龙矿生产的原煤全部入洗,还可担负相邻一个矿120 万t 原煤的洗选任务。

当前白龙煤矿主要是采用“综采+放顶煤”的开采技术,如图1 所示,在生产过程中产生了大量的大块煤矸,给白龙洗煤厂的工作带来了严重问题,主要表现在以下几点。

图1 改造前洗煤厂大块煤矸人工手选系统示意图

(1)大块煤矸石滚落问题

在煤矿物料的运输过程当中,上层大块煤矸石容易发生滚落现象,给生产经营带来隐患。同时下尖角大块矸石会给皮带造成损伤,降低皮带的使用寿命,造成皮带运输机发生故障影响生产。

(2)大块煤矸不利于选煤生产

大块煤矸进入到主选系统后,会使得设备超负荷运行,造成设备、部件发生安全故障的概率增加。后期人工手选捡出大块煤矸作业会增加工人的劳动强度。

(3)大块煤矸不利于现代化生产

+300m 筛上物尺寸大,人工拣煤作业的劳动强度巨大,违背以人为本的生产管理特点,也不利于现代化的生产方式。将+300m 筛上物进行破碎入动筛车间机械洗选,彻底取消人工手选,降低工人劳动强度。

针对以上存在的问题,该洗煤厂提出了大块煤矸机械分选技术及实施方案,有效地解决了洗选过程中的大块煤矸问题。

2 SSC800 系列分级破碎机的应用

2.1 SSC800 系列分级破碎机的结构

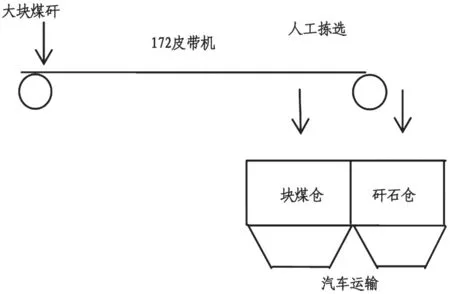

通过技术分析及考察,决定采用SSC800 系列大处理能力分级破碎机来取代以往的齿辊式破碎机。该破碎机是采用新结构、新工艺研制而成的新型高效的粗碎、中碎、细碎新型破碎设备。整体结构如图2 所示。

图2 SSC800 系列分级破碎机结构示意图

技术参数为:处理能力10000t/h;入料粒度 上限1500mm;出料粒度 下限13mm;破碎强度≤300MPa;装机功率 最大1200kW;单级破碎2~6。

2.2 SSC800 系列分级破碎机特点分析

(1)固定齿辊中心距对物料进行强行破碎,准确控制产品粒度。破碎辊中心距可调,实现了保证产品粒度前提下的刚性可调。

(2)破碎齿采用高锰合金钢,具有高强度、高耐磨性。齿部抗磨损能力强、寿命长,磨损后易修复,维修费用低。

(3)具有破碎、分级的双重功效。在一定条件下可单独完成破碎、筛分作业,即简化了系统又节省了设备、土建投资和后续的人工及配件费用。

(4)过粉碎低、齿辊磨损低、破碎耗能低。破碎齿辊采用低转速、大扭矩,对物料进行剪切破碎,一般较常规齿辊破碎机降低20%~40%。

(5)处理能力大,环保性能突出,可以有效地满足该选煤厂的作业需求。

3 机械分选技术实施方案

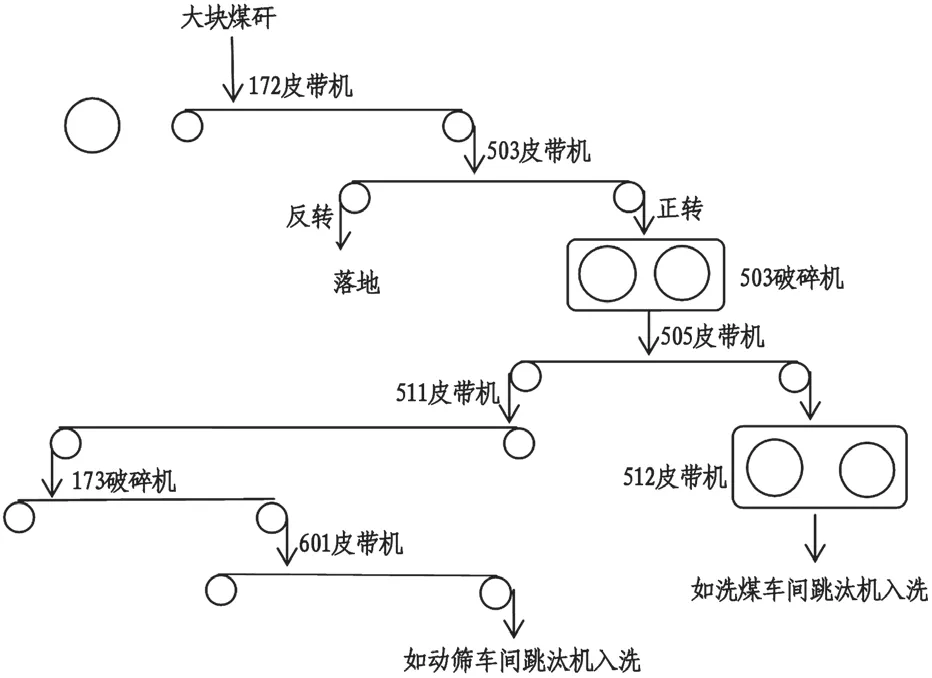

机械分选方案设计目的:为了消除人工拣矸,减轻工人劳动强度;+300m 大块煤矸破碎至-300mm,汇入动筛车间洗选;提高机械选矸处理能力,实现50~300mm 物料全部入洗。

3.1 机械分选设计方案

在大块煤矸储存仓东侧建一破碎车间,将原172手选胶带输送机头部缩短至块煤仓位置并抬高,头部溜槽下安装一部转载皮带。大块煤矸经转载皮带机运至破碎车间,经齿辊破碎机破碎到-250mm,物料经转载皮带机运至卸料点,经头部溜槽卸入原煤分级筛筛前+50~250m 级分岔溜槽上部。其中一路可以进入511 胶带输送机,经头部溜槽转运至512 胶带输送机,再转运到601 胶带输送机,至动筛车间入洗;另一路经筛前分岔溜槽可以进入破碎机破碎至-50mm 汇入原煤皮带去洗煤车间入洗。如图3 所示。

图3 改造后洗煤厂大块煤矸机械分选系统示意图

3.2 集中与就地监控系统

根据白龙洗煤厂大块煤矸机械分选系统改造工程建设要求,利用洗煤厂现有集控室,通过增加相应PLC 模块,实现各设备的远程监控。另外,在原自动化软件平台 FactorySuiteA2 生产集控系统的基础上,增加实时监控画面,并与原系统风格保持一致。

3.3 主要节能措施的设计

(1)工艺布置节能措施

整个系统工艺布置紧凑合理,尽量减少带式输送机的长度和转载点数量,降低了煤炭运输的动力消耗。

(2)机械设备选型节能措施

功率大于45kW 的输送机采用电机+液力耦合器+减速机驱动方式来延长输送机的启动时间,使电机的起点电流峰值和其持续的时间缩小,且电机在输送机满负荷运行工况下处于满负荷工作,使无功功率降到最低。

(3)电气设备节能

选用节能低损耗电力变压器,负载率处于经济运行状态。选择节能型接触器。集中控制系统采用分系统集中起停车闭锁,采用顺煤流和逆煤流相结合的起车方式,尽量缩短设备空转时间,减少电力消耗。采用无功集中补偿与分散补偿相结合,提高供电电网的功率因数。电缆截面均按经济电流密度选择。照明选用节能灯具,并采用集中控制,以节省照明用电。

(4)供热系统节能措施

热网敷设采用了保温、防水性能好的、使用年限长的岩棉,减少了管道的热量损失。

4 效益分析

(1)经济效益

机械分选技术项目实施前固定运输大块矸石车辆2 台,每年车耗成本、人工成本及生产成本80万元。目前人工拣选有部分因转载而破碎的末煤不能及时拣出随矸石流失,每年约造成1000t 的煤炭损失,直接经济损失约70 万元。项目实施后取消手选工人50 名,按人均费用7 万元/年计算,每年可以减少费用投入350 万元。项目实施后10 万t 特大块煤经解离可以生产出中块煤97525t,分选后增值约40 万元。

(2)社会效益

本项目实施后,大块物料破碎进入动筛系统洗选,实现了大块煤矸机械化自动分选,有效提高了洗煤厂的自动化程度,将工人从繁重的体力劳动中解放,社会效益显著。

5 结语

应用效果表明,改造方案实施后取消人工手选,减经工人劳动强度,提倡人性化管理,提升矿井文明形象,为企业创造了较好的经济和社会效益。因此本次对大块煤矸机械分选技术改造是成功的。