某燃气电厂汽轮机真空严密性不合格原因分析及处理

2020-08-07刘忠源

程 实 刘忠源

江苏华电昆山热电有限公司

0 引言

朗肯循环的热效率公式告诉我们,若忽略给水泵消耗的轴功,朗肯循环热效率可近似地表示为:

由式(1)可见,η朗取决于过热蒸汽的焓值h1、乏气的焓值h2和凝结水焓值h3,而h1由过热蒸汽的初参数 P1、T1决定,h2和h3都由终参数P2决定[1]。提高朗肯循环的初参数和降低其终参数均可提高循环的热效率,具体措施是提高蒸汽的初压P1、初温T1,降低乏汽的压力P2。燃气电厂P2与汽轮机排汽口的真空值PV相对应,关系式为:

式(2)中P0为大气压力值。

可见提高机组的真空值需降低乏汽的压力,可提高蒸汽在汽轮机内的做功能力,从而提高朗肯循环的热效率,达到节能降耗、经济运行的目的。

湿冷火电厂机组的真空是通过汽轮机排出的乏汽在凝汽器中与循环冷却水交换热量冷凝成水,体积迅速变小,从而在凝汽器汽侧形成的。火电厂抽真空系统的作用是连续抽出凝汽器中渗入的空气和其他不凝结气体使凝汽器的真空保持在较高值。

机组真空严密性是否合格是由真空严密性试验结果来判断,该试验是在短时关闭抽真空系统中凝汽器抽气出口阀门的情况下,记录、计算每分钟真空下降的平均值,观察是否大于标准值来判断是否合格。根据《凝汽器与真空系统运行维护导则》DL/T932-2005 规定:100 MW 以上机组的真空系统严密性标准为≤270 Pa/min,100 MW 以下机组的真空系统严密性标准为≤400 Pa/min[2]。

1 存在问题

某燃气电厂的#4机组调试投运后,存在真空严密性试验不合格的问题,真空平均下降值为492 Pa/min左右,距离270 Pa/min的合格标准差距较大,不利于机组的安全经济运行。机组真空严密性差会使过多的空气漏入凝汽器,导致凝结水溶氧程度升高,加速设备的氧腐蚀,威胁机组的安全运行。真空严密性不合格,说明与真空相关的系统存在漏点,根据机组真空严密性试验数值分析可知系统泄漏量较大,需尽快查出漏点,并采取相应措施对漏点进行封堵。但机组真空系统庞大,查找漏点困难,为解决该问题,该燃气电厂成立了攻关小组,对真空系统进行查漏、堵漏,通过治理使机组真空严密性达标,提高机组运行的安全性和经济性。

2 查漏方法

目前,常用的真空系统查漏方法有:压水查漏法、打压法、氦质谱仪检漏法、超声波检漏法,几种常用真空系统查漏方法的特点见表1[3,4]。

经过综合比较,由于在机组调试阶段和投产后已进行过多次压水查漏,并对查到的漏点进行了封堵,鉴于机组已连续运行,攻关小组通过分析得出目前主要的漏点可能存在于凝汽器喉部以上与汽轮机气缸相连接的真空系统中,为在不停机状态下相对快速、准确地找到漏点,本次选用氦质谱仪检漏法进行查漏。

3 查漏过程

氦质谱仪查漏法主要工作原理是将氦质谱仪的吸枪口直接连到机组抽真空设备水环真空泵汽水分离器的出口,根据设备状况、运行参数,初步分析机组可能的泄漏点,然后将氦气持续喷到可疑处,如该处有泄漏,氦气会被吸入机组真空系统,经过几分钟时间,被机组吸入的氦气会通过真空泵排出而进入吸枪,被吸进氦质谱分析仪,氦质谱仪利用不同气体具有不同压缩比的特点和不同荷质比的气体离子具有不同电磁特性的特点将示踪气体氦气检测出来。由于氦气在空气中的含量少,氦离子质量同其它离子的质量差距大,用氦气检漏不容易受干扰,检漏准确率高。氦质谱仪上的显示数值大小可直接反映出真空系统的泄漏程度。本次查漏所使用的氦质谱仪显示数值及泄漏量判断漏点大小的标准为:9.0×10-6Pa·m3/s以上为特大漏量;9.0×10-7至9.0×10-6Pa·m3/s为大漏量;9.0×10-8至9.0×10-7Pa·m3/s 为中漏量;1.0×10-9至9.0×10-8Pa·m3/s为小漏量。

表1 常用真空系统查漏方法

攻关小组利用三天时间对#4 汽轮机低压缸本体、低压旁路系统、轴封系统及加热器疏水系统、扩容器疏水系统及本体、抽真空系统、凝结水系统、排汽缸喉部及排汽装置连接部分系统的阀门、法兰及管道等设备进行了仔细检漏,发现了多处较大漏点。#4 机组真空系统利用氦质谱仪检漏的具体数据见表2。

4 处理方法

由表2可见,#4机组真空系统主要泄漏点在低压缸#3、#4 瓦轴封、疏水扩容箱焊缝和低压缸防爆门处,攻关小组对封堵漏点的处理原则为:运行中能封堵的先封堵,不能封堵的调整运行参数减小泄漏量;运行中不能处理的利用停机、机组检修停运时检查并处理。

1)软处理

对#4瓦上/下缸结合面、低压缸防爆门、疏水扩容器焊缝在机组运行期间先采用了软处理工艺,即用特殊的密封胶封堵。先对漏点外表面打磨、清理,然后用耐高温密封胶涂膜封堵,需多次涂膜,凝固后再次涂膜,最终使泄漏点表面形成一层韧性膜层来暂时性封堵漏点。图1为低压缸防爆门处漏点进行软处理。

图1 低压缸防爆门进行软处理

2)调整参数处理

由于低压缸#3、#4瓦轴封处漏点在转子和轴封的动静结合处,机组运行中无法封堵,采取调整运行参数进行处理。攻关小组经分析决定将#4 机组的轴封压力由40 kPa 暂时提高至55 kPa 运行,轴封压力提高后低压缸轴封处的泄漏量有所减小,待机组检修时进一步处理该处漏点。

3)补焊处理

由于疏水扩容器焊缝处的漏点在机组运行时负压较大,不便补焊处理,利用#4 机组停机时对疏水扩容器开裂的焊缝进行打磨、补焊处理,并分析焊缝开裂原因,对背包式疏水扩容器进行了加固处理,彻底消除了该处漏点。

4)解体检修处理

利用机组检修机会,对#4机组低压缸两个防爆膜进行了更换,对#4 瓦上下缸结合面进行了处理,彻底消除了漏点。

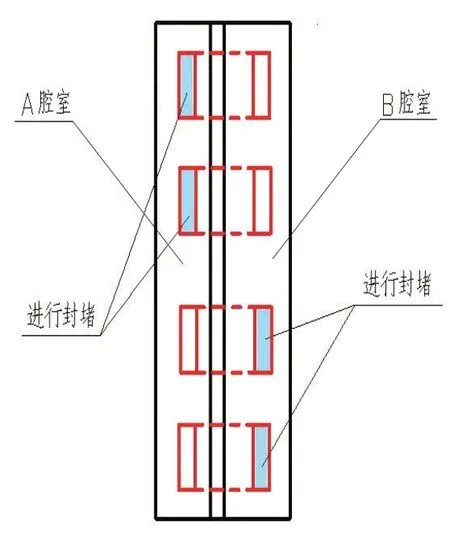

利用机组首次检查性大修机会,对低压缸#3、#4瓦轴封进行了解体检查,通过检查发现两侧低压轴封均存在同样的缺陷,位于每个低压轴封的下半中分面上的4个进汽孔腔室分别与其并排布置的出汽孔腔室前后贯通(见图2),造成部分轴封蒸汽短路,轴封密封效果变差,导致外部空气漏入低压缸。

表2 #4机组真空系统泄漏情况检测表

图2 低压轴封图片

找到低压轴封泄漏的原因后,经研究决定采用对低压轴封下部中分面上多余汽孔采用封堵的方法消除漏点,将低压轴封进汽侧、出汽侧各两个多余汽孔用与孔洞基本相同的12 mm 厚碳钢板进行了焊接封堵,封堵示意见图3,使低压轴封进汽侧A腔室和出汽侧B 腔室不再直接贯通,分别成为独立的轴封汽体腔室。从检修后投运的效果看,成功消除了低压缸两端轴封处的泄漏点。

图3 低压轴封封堵示意图

5 效果对比

通过氦质谱仪查漏法发现#4 机组真空系统的漏点后,经过对漏点采取软封堵和调整轴封压力处理,#4机组真空严密性试验数据提高至220 Pa/min,达到了合格标准。经过对疏水扩容器补焊处理和对低压缸轴封的解体检修处理后,#4 机组真空严密性试验数据达到72 Pa/min,比治理前提高了420 Pa/min,达到了优秀水平,真空系统查漏、堵漏成效。

真空严密性治理前机组真空的平均值为91.89 kPa,治理后的平均值为94.47 kPa,提高了2.58 kPa,相当于在初参数不变的情况下,汽轮机排出的乏汽压力降低了2.58 kPa,提高了朗肯循环的热效率。根据该类型机组的经验数据:真空每提高1 kPa 约降低燃机发电气耗0.888 Nm3/MW·h,按#4 机组年发电量18 亿kWh 计算,真空严密性治理后年可节约天然气量约400 万立方米。因此,维持机组真空严密性在合格范围可明显提高燃气机组运行的安全性和经济性。

6 结束语

汽轮机真空严密性不合格的影响因素较多,可能是多种因素综合导致,如设计、制造、安装、设备治理、运行管理等,可能会同时存在多个漏点,且真空系统的管道、设备多,准确查找所有漏点有一定难度,漏点的治理要分析原因,区别对待,最终彻底消除漏点提高真空系统的严密性。本文针对某燃气电厂汽轮机真空严密性不合格的问题,通过比较几种真空系统检漏方法后选择使用氦质谱仪对机组真空系统进行查漏,在准确查到多个漏点后进行了分类、分步骤的分析处理,最终解决了真空严密性不合格的问题,提高了机组真空度,取得了良好的安全经济效益。