基于LSTM-RNN的滚动轴承故障多标签分类方法*

2020-08-06池永为杨世锡焦卫东

池永为, 杨世锡, 焦卫东

(1.浙江大学机械工程学院 杭州,310027) (2.浙江师范大学工学院 金华,321004)

引 言

近年来,随着人工智能技术(artificial intelligence, 简称AI)的发展,AI技术已被应用于旋转机械故障诊断中。利用特征提取方法对检测信号进行处理得到特征序列,并利用AI技术对特征序列进行模式识别,从而完成旋转机械的故障诊断[1]。滚动轴承是旋转机械设备的关键零部件,容易发生点蚀、剥落或裂纹等故障。当滚动轴承发生故障时,将直接影响旋转机械系统的正常运行甚至引发安全事故[2]。滚动轴承初期故障一般表现于在滚动轴承外圈、内圈或滚子上出现点蚀现象。当滚动部件上的点蚀位置与其他零部件发生运动接触时,将引发系统内零部件复杂的周期性冲击现象。这种周期性冲击现象在频谱上体现为序列的能量变化,频谱的序列能量分布包含着滚动轴承的故障信息。经过包络分析、谱峭度分析方法[3-4]或循环平稳分析方法[5-6]解调处理后的滚动轴承振动信号特征序列故障信息更加显,充分利用该序列所包含的故障模式信息进行模式识别,对提高故障识别准确率意义重大。

循环神经网络(RNN)适合处理考虑序列前后关系的序列识别问题。针对RNN训练过程中的梯度消失问题提出了长短时记忆神经网络模型(LSTM-RNN),该模型已被应用于语义分析[7]、视频分类[8]及情感分类[9]等问题。在故障诊断领域,LSTM-RNN被应用于航空发动机的故障诊断与预测[10]。由于滚动轴承故障信号具有复杂的调制现象,故障特征序列中的故障特征频率及其边频带包含着丰富的故障模式信息。利用LSTM-RNN模型具有记忆功能的特点对滚动轴承故障特征序列进行模式识别,训练模型不仅可以学习故障特征频率与边频带之间的能量分布,而且可以学习各个特征频率段之间的相互关系。

多标签分类方法适用于样本具有多种类别的分类问题,每个输入样本对应多个目标标签[11],多标签分类方法已被应用于音乐创作[12]、动作识别[13]及临床诊断等领域[14]。为了充分利用滚动轴承故障特征信息,进一步提高LSTM-RNN模型的故障分类准确率并减少模型的训练样本量,笔者在已有的多标签分类方法基础上,结合滚动轴承故障特征分类特点,将多标签按照权重比组合成为综合标签,并利用综合标签提高LSTM-RNN模型分类准确性。首先,建立滚动轴承故障信号仿真模型,分析多种滚动轴承故障特征;其次,基于滚动轴承故障特征提出多标签LSTM-RNN分类方法,并利用滚动轴承故障仿真信号对多标签LSTM-RNN分类方法进行验证;最后,搭建滚动轴承故障模拟试验平台,利用多种转速滚动轴承故障信号的多种故障特征向量验证多标签LSTM-RNN故障分类方法的有效性。

1 LSTM-RNN模型

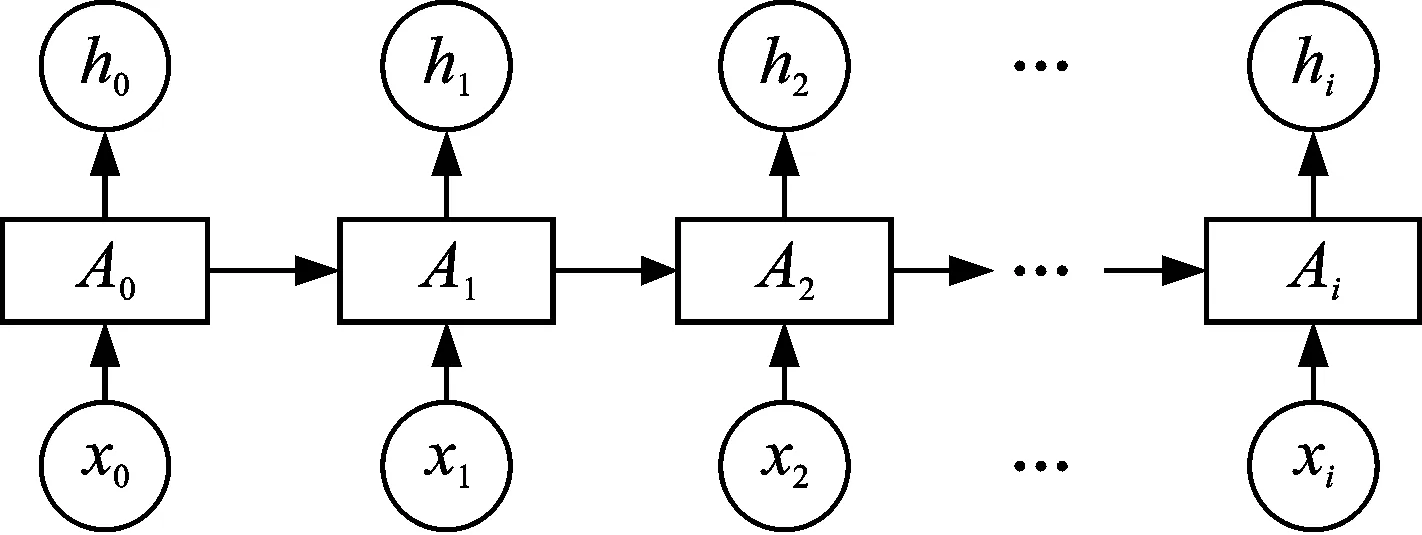

1.1 RNN模型

RNN模型引入了定向循环的结构,这种结构使RNN相比于前馈神经网络(feedforward neural network, 简称FNN)更加善于解决具有长期依赖特性的序列学习问题[15]。RNN主要应用在处理考虑历史数据影响的序列数据。因此,不同于FNN神经网络模型,如图1所示,RNN神经网络在隐藏层内前后单元是连接的。例如,第i个神经元每一个隐藏层单元接受的信息来自于第i个输入单元和第i-1个隐藏层单元。这样的网络结构使RNN能够处理现实环境中的很多应用,如语音识别、机器翻译及动作识别等。如果将滚动轴承故障特征矢量划分为一组序列,RNN同样具有处理滚动轴承故障分类的能力。

图1 RNN网络结构图Fig.1 Network structure of RNN

RNN模型的分类原理是通过正向传播阶段和误差反向传播阶段训练RNN模型[16]。在正向传播阶段输入信号经过隐含层处理达到输出层,计算期望输出Hj和实际输出Oj之间的误差,均方差为

(1)

在模型训练的反向传播阶段,输出层误差沿原路径反向传播,到达输入层。反向传播过程中修改各层神经元的连接权值,使得期望输出与实际输出的总体误差逐步达到最小。修正量为

(k=1,2,…,K;i=1,2,I)

(2)

其中:k为输入模式的个数;i为隐含层神经元个数;α为动量因子;η为学习率;m为迭代次数。

当误差缩小到事先指定的范围或迭代次数达到设定值,则训练结束。通过以上两个过程,可以完成RNN模型的训练。训练结束后采用交叉熵函数进行判别期望输出序列与标签之间的相似度,相似度大的标签判别为序列所属类别。

随着RNN模型中序列数量的不断累加,在反馈过程中误差信息的损失量也在累加,当损失量积累到一定程度,初始信息就会退化,出现梯度消失效应。梯度消失是阻碍RNN应用的重要问题,当序列到达一定长度后,历史信息无法在后续的单元中进行体现,这样就丧失了RNN的序列学习功能。

1.2 带有窥视孔连接的LSTM结构

针对RNN的梯度消失问题,一种更加复杂的结构形式LSTM被引入作为RNN的隐藏层单元。LSTM结构可以根据输入信息与细胞状态决定对细胞记忆覆盖、取回或保留,有效解决了RNN梯度消失问题[17]。为了更多地保留细胞信息,避免由于门关闭细胞信息的丢失,在LSTM记忆模块结构中增加窥视孔连接[18]。针对滚动轴承故障诊断的特点,需要加强序列中各个细胞状态之间的关联性,笔者采用带有窥视孔连接的LSTM记忆模块结构形式[19]。LSTM记忆模块包括遗忘门、输入门和输出门结构,通过这3个门结构取舍输入信息并更新细胞状态。如图2所示,遗忘门结构由sigmoid层和乘法单元组成;输入门由sigmoid层、tanh层和乘法单元组成;输出门由sigmoid层、乘法单元和tanh层组成。

图2 带有窥视孔连接的LSTM记忆模块结构图

Fig.2 Memory module structure diagram of LSTM with peephole connection

[20]

ft=sigm(Wxt,ftxt+Wht-1,ftht-1+WCt-1,ftCt-1+bft)

(3)

it=sigm(Wxt,itxt+Wht-1,itht-1+WCt-1,itCt-1+bit)

(4)

gt=sigm(Wxt,itxt+Wht-1,itht-1+WCt-1,itCt-1+bit)

(5)

Ct=ftCt-1+itgt

(6)

ot=sigm(Wxt,otxt+Wht,otht-1+WCt,otCt+bot)

(7)

ht=ottanh(Ct)

(8)

其中:xt为输入单元;ht为输出单元;ft为遗忘门状态;it为输入门状态;ot为输出门状态;Ct为细胞状态;gt为候选细胞状态;W为权重系数;b为偏置系数;sigm()为Sigmoid函数;tanh()为双曲正切函数。

带有窥视孔连接的LSTM记忆模块能够使前一个细胞状态参与到遗忘门、输入门和输出门的计算过程中。由式(3)~(8)所示,在LSTM-RNN模型不断学习过程中,输入序列中各个元素与前一个细胞状态共同作为细胞训练的输入量,使LSTM-RNN模型具有了记忆功能。在滚动轴承故障分类过程中,解调后的频谱特征作为主要的故障识别特征被广泛应用。滚动轴承故障信号各个特征频率间的幅值关系是判断故障类型的主要依据。因此,具有记忆功能的LSTM-RNN模型符合滚动轴承故障分类要求。

2 滚动轴承故障信号仿真建模与特征分析

2.1 滚动轴承故障信号仿真建模

当滚动轴承部件上的点蚀位置与其他零部件发生运动接触时,点蚀故障将引发振动信号中的周期性冲击现象。冲击频率取决于点蚀发生的零部件位置,当滚动轴承几何结构确定后,外圈、内圈、滚子等零部件上发生点蚀故障时产生的故障冲击频率可由式(9)~(11)计算[21]

(9)

(10)

(11)

其中:fout为外圈故障频率;fin为内圈故障频率;fball为滚子故障频率;Nb为滚子数量;d为滚子直径;D为轴承节圆直径;fr为转动频率;θ为压力角。

针对不同滚动轴承故障类型,故障信号仿真模型主要考虑由点蚀引起的冲击振荡信号和环境噪声信号,其中冲击幅值受到不同旋转体转动调制。滚动轴承故障信号仿真模型为

(12)

其中:x(t)为滚动轴承故障振动信号;Ai为第i次冲击的幅值;s(t)为点蚀故障产生的冲击振荡;T为2次冲击之间的时间间隔;τi为第i次故障冲击时轴承滚子打滑引起的周期T的波动;n(t)为零均值平稳随机噪声;t为时间。

第i次冲击的幅值Ai为

Ai=cos(2πfAt+φA)+CA+randn(t)

(13)

其中:fA为调制频率,为零均值随机信号;φA和CA为任意常数。

根据点蚀故障位置不同,fA的取值不同,外圈发生故障时fA=0,内圈发生故障时fA=fr,滚子发生故障时fA=fc,fc为保持架转动频率

(14)

冲击振荡s(t)是以系统固有频率为振荡频率的振荡衰减信号

s(t)=e-Btsin2πfnt

(15)

其中:fn为系统固有频率;B为常数。

表1为滚动轴承故障信号仿真建模所采用的参数,利用MB ER-12K滚动轴承尺寸计算滚动轴承特征频率,其中MB ER-12K滚动轴承为试验系统中所装配的轴承型号。

表1 故障信号仿真建模参数表

利用式(12)~(15)和表1中参数得到一组转频为40Hz的滚动轴承故障仿真信号,经过归一化后的时域信号如图3所示,按照式(9)~(11)计算得到3种故障信号冲击频率。内圈故障和滚子故障仿真时域信号冲击幅值调制现象比外圈故障信号更加明显,周期性冲击及其调制现象都会在频谱上体现。

图3 滚动轴承故障仿真信号Fig.3 Simulated fault signal of rolling bearings

2.2 滚动轴承故障特征分析

当滚动部件上的点蚀位置与其他零部件发生运动接触时,点蚀故障将引发周期性冲击现象。滚动轴承振动信号经频域分析后,特定故障频率的振动能量成分能够反映滚动轴承故障类型。但由于故障特征淹没在高频噪声中,滚动轴承故障信号需要经过解调处理提取故障特征,常用的解调方法有包络分析、谱峭度分析方法及循环平稳分析方法。将图3中滚动轴承故障仿真信号进行平方包络后再进行傅里叶变换,分别得到滚动轴承外圈故障、内圈故障和滚子故障信号频谱图,见图4。为了对比说明滚动轴承故障特征频率,利用式(9)~(11)和式(14)计算转频为40Hz时的故障特征频率,如表2所示。

图4 滚动轴承故障仿真信号平方包络频谱图Fig.4 Frequency spectrum of square envelope signal of faulty rolling bearing

表2 滚动轴承故障特征频率表

如图4(a)所示的外圈故障仿真信号频谱中,在外圈故障特征频率123.4Hz和其2倍频处有明显峰值;图4(b)所示的内圈故障仿真信号频谱中,在转动频率2倍频80.47Hz、3倍频120.3Hz和外圈故障频率200Hz处有明显峰值;图4(c)所示的滚子故障仿真信号频谱中,在保持架转频2倍频30.47Hz、3倍频48.44Hz和滚子故障频率78.91Hz处有明显峰值。在故障信号建模过程中考虑了轴承滚子随机打滑因素,导致特征频率在计算值附近产生一定波动。利用谱峭度滤波方法和循环平稳分析方法均可以得到故障特征向量。在试验研究中将对不同特征提取方法得到的特征向量进行机器学习并进行分类,以分类结果分析讨论特征提取方法的特点。

3 多标签LSTM-RNN滚动轴承故障分类方法

3.1 滚动轴承故障特征编码

在对滚动轴承进行故障诊断过程中,维护人员以频谱作为主要的判断依据。由式(9)~(11)得到滚动轴承故障特征频率,利用故障特征频率、转频及其倍频和边频带的幅值大小关系可以说明滚动轴承故障类型。

基于以上对滚动轴承故障诊断经验的分析,笔者提出以转频、2~6倍转频、外圈故障特征频率、内圈故障特征频率及滚子故障特征频率为中心频率、20Hz为带宽生成10个频谱序列。以此序列为LSTM-RNN模型的学习目标。这种特征编码方式既保留了特征频率点的边频带信息,又考虑了多个特征频率段之间的关系,且特征频率序列包含了滚动轴承打滑所引起特征频率随机波动信息。特征频率序列包含了故障分类所需要的信息,为LSTM-RNN学习模型提供充足信息保证分类成功率。

分类标签采用L1,L2,L3及L4分别作为健康状态、外圈故障、内圈故障及滚子故障。其中

(16)

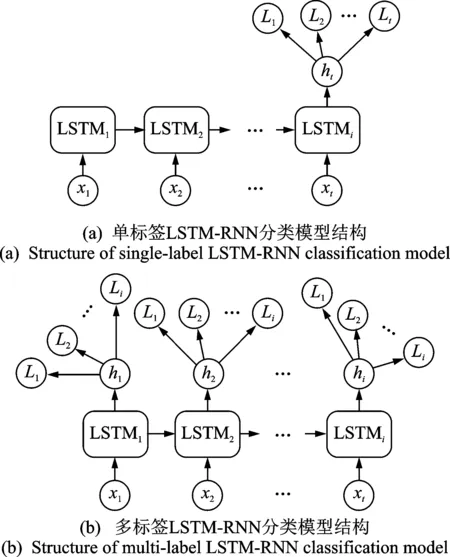

3.2 多标签LSTM-RNN分类模型

笔者基于滚动轴承故障特征提出一种多标签LSTM-RNN故障分类模型。LSTM-RNN分类模型利用式(3)~(9)进行正向传播计算,并利用误差反向传播算法对序列中各个细胞状态进行更新,如图5所示。

图5 LSTM-RNN分类模型结构图Fig.5 Structure diagram of LSTM-RNN classification model

多标签LSTM-RNN分类模型与单标签分类模型的区别如下:多标签模型中输入序列中每个元素都对应1个输出元素,每个输出元素均采用绝对值损失函数进行误差反向传播更新序列内细胞状态;而单标签模型中只在最后一个元素位置采用绝对值损失函数进行误差反向传播更新全序列细胞状态。

在LSTM-RNN模型训练结束后,可以利用该模型进行故障分类。将测试数据集带入模型得到输出数据,并将输出数据带入多标签分类器中进行分类。多标签分类器的操作流程是先利用Softmax函数对每个元素内的输出值进行归一化处理,再利用交叉熵函数判定输出值与标签之间的相似性。单个标签和输出元素之间损失值计算如下

(17)

基于每个标签的损失值可以计算序列的损失值,判断序列相似性

(18)

其中:αi为权重系数。

αi由训练集数据计算得到,将训练集数据序列中的每个元素与标签序列中的每个标签进行交叉熵计算,并将交叉熵值带入Softmax函数,得到每个标签的权重系数αi。

单标签分类方法仅采用最后一个标签进行故障分类,而多标签分类方法则通过所有标签进行故障分类,并分配了每个标签的权重比例。因此,多标签分类方法对特征向量信息利用的更加充分。

3.3 滚动轴承仿真故障信号分类验证

分别利用多标签和单标签LSTM-RNN分类模型对滚动轴承故障仿真信号特征向量进行分类,验证多标签LSTM-RNN方法的有效性。首先,将图4中滚动轴承故障仿真信号特征向量训练集按照前述编码方法进行特征编码;其次,分别利用多标签和单标签LSTM-RNN分类模型对滚动轴承故障仿真信号进行分类,利用滚动轴承仿真信号测试集进行分类正确率验证。其中:训练模型参数学习率设置为0.1;动量因子设置为0.5;学习率变化因子设置为0.5。

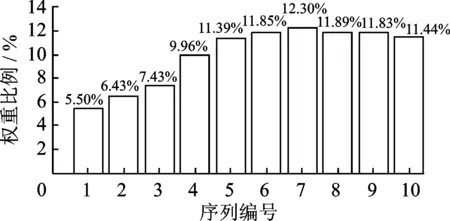

多标签LSTM-RNN分类模型中各标签权重比例如图6所示,按照此权重比例分配各个标签在序列分类中的所占比重。

图6 仿真故障信号各标签权重比例分配图Fig.6 Weight distribution of each label for the simulated fault signal

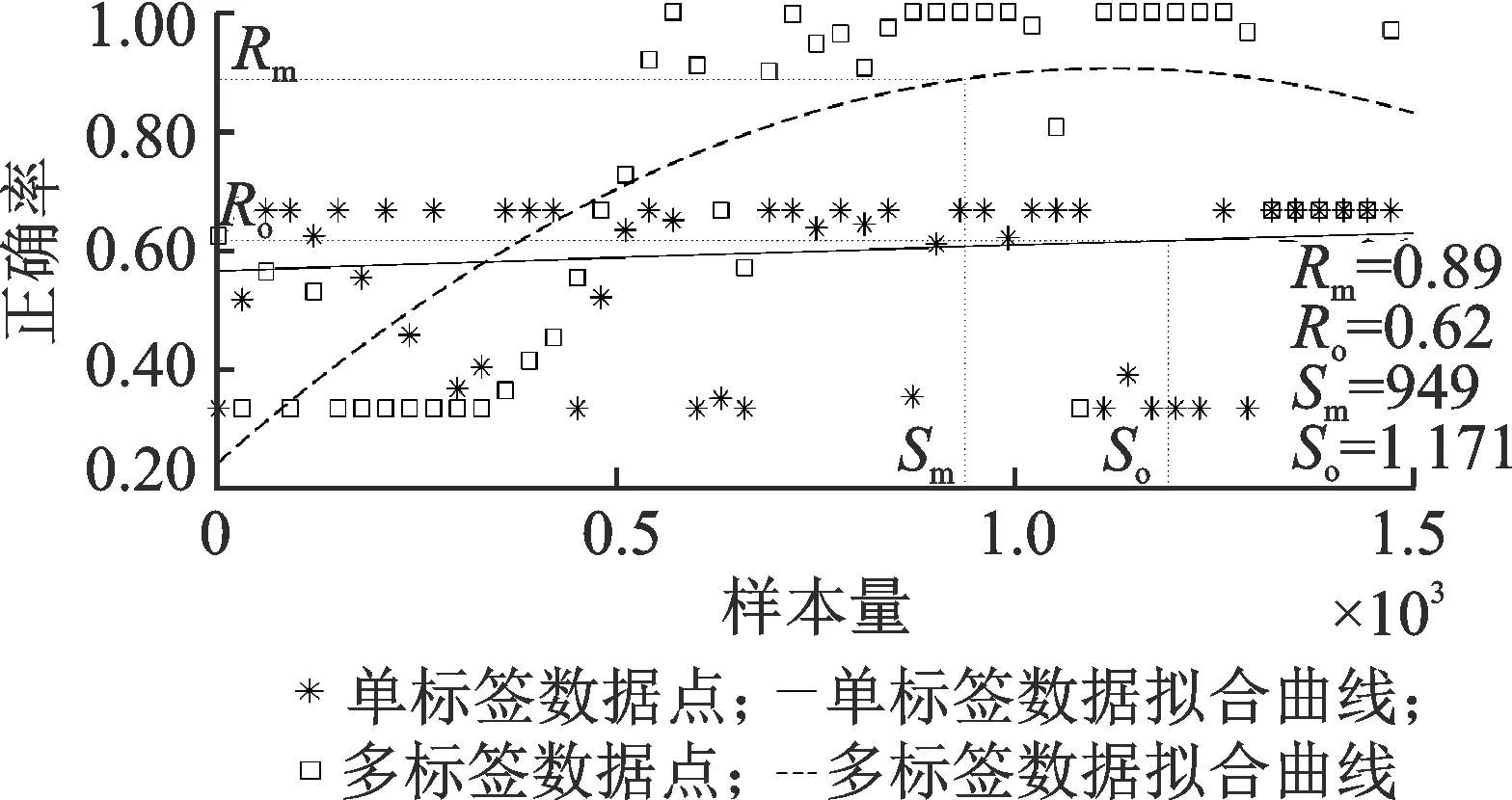

为了对比多标签LSTM-RNN分类模型和单标签LSTM-RNN分类模型的分类效果,对不同样本量训练集进行分类并统计分类正确率,如图7所示。随着训练集样本量逐渐增加时,多标签和单标签LSTM-RNN分类模型的分类正确率均有所提高。利用多项式拟合图7中样本点,虚线型拟合曲线最高点代表多标签LSTM-RNN分类模型最高正确率Rm=0.89,相同方法得到单标签LSTM-RNN分类模型正确率最高为Ro=0.62。取拟合曲线与最高正确率位置水平线交点,在交点中取最小横坐标值作为多标签和单标签分类方法达到最大正确率时所需样本量Sm和So,其中Sm=949,So=1 171。仿真数据集分类结果说明,多标签LSTM-RNN分类方法比单标签LSTM-RNN分类方法正确率更高,训练所需要样本量更少。

图7 多标签和单标签LSTM-RNN分类正确率对比图Fig.7 Comparison of classification accuracy between multi-label and single-label LSTM-RNN

4 试验研究

4.1 试验系统搭建

滚动轴承故障模拟试验台由电机、调速器、联轴器、转子盘、主轴和轴承组成,振动信号由加速度传感器采集,采集频率为25.6kHz。图8 (a)为滚动轴承故障模拟试验台的轴系结构。轴承可拆卸替换为4种健康状态轴承,分别为健康轴承、外圈故障轴承、内圈故障轴承和滚子故障轴承。点蚀故障发生位置分别为外圈、内圈和滚子。图8 (b)为滚动轴承不同故障类型的故障零部件。

图8 滚动轴承故障模拟试验装置Fig.8 Experiment device for fault simulation of rolling bearing

分别采集健康状态轴承、外圈故障轴承、内圈故障轴承和滚子故障轴承振动信号,如图9所示。利用平方包络、谱峭度滤波和循环平稳方法对不同类型振动信号进行特征提取,将3类特征向量划分为训练集和测试集作为分类试验的数据集。

图9 滚动轴承不同状态时域信号Fig.9 Time domain signals of rolling bearings in different states

滚动轴承故障信号平方包络信号频谱如图10所示。健康轴承信号频谱中在转频、2倍转频和4倍转频处有明显突出幅值成分;外圈故障信号频谱中在转频、2倍转频和外圈故障频率处有明显突出幅值成分;内圈故障信号频谱中在转频、2倍转频和内圈故障频率处有明显突出幅值成分。

图10 滚动轴承不同状态平方包络信号频谱Fig.10 Spectrum of square envelope signal of rolling bearing in different states

4.2 多标签LSTM-RNN分类方法试验结果

分别对实测滚动轴承故障特征向量进行编码,并利用单标签和多标签LSTM-RNN分类方法对特征序列进行分类试验。以转频40Hz的平方包络振动信号的频率特征向量数据集为例,说明分类结果的评价指标。

训练样本量为4 000,测试样本量为500。样本采集、特征提取、模型训练和测试等试验流程如下:

1) 分3次采集90s滚动轴承振动加速度数据,每次采集时间为30s,采样频率为25.6kHz;

2) 将90s振动加速度信号划分为4 000个训练样本和500个测试样本;

3) 对训练样本和测试样本进行数据特征提取,可得到平方包络频谱、谱峭度滤波频谱或循环平稳度;

4) 将每个样本划分为由若干特征频率段组成的一组序列;

5) 将4 000个样本分别代入多标签和单标签LSTM-RNN模型中进行训练,每隔40个样本进行1次测试,测试分类准确率;

6) 将式(18)中权重系数提取出来绘制标签权重分配图,如图11(a)所示;

7) 将不同样本量下测试样本准确率提取出来绘制准确率变化曲线,如图11(b)所示。

利用实测滚动轴承数据训练集分别训练多标签和单标签LSTM-RNN分类模型,用测试集测试不同样本量情况下的分类正确率,如图11(a)所示。为了对比多标签和单标签LSTM-RNN分类方法的有效性,利用多标签分类方法最大正确率Rm和单标签分类方法Ro评估分类正确率。利用多项式拟合图11(b)中样本点,取拟合曲线与最高正确率位置水平线交点,在交点中取最小横坐标值作为多标签和单标签分类方法达到最大正确率时所需样本量Sm和So,并以此评估分类方法的效率。

图11 特征序列F1训练模型分类结果Fig.11 Classification results of training model with feature sequence F1

采用不同特征频率序列进行LSTM-RNN模型的训练和故障分类试验。设特征序列F1特征频率为1/2倍转频、转频、2~6倍转频、外圈故障特征频率、内圈故障特征频率及滚子故障特征频率,共10段序列;设特征序列F2为转频、2~5倍转频、外圈故障特征频率、内圈故障特征频率、滚子故障特征频率、2倍外圈故障特征频率、2倍内圈故障特征频率及2倍滚子故障特征频率,共10段序列。特征序列F1中每段序列频率范围为20Hz,特征序列F2中每段序列频率范围为45Hz。对比2类不同特征序列情况,图11为F1特征序列训练分类结果,图12为F2特征序列训练分类结果。利用特征F1和特征F2序列进行多标签分类时,最大正确率相同,特征F2序列在单标签分类时分类正确率会提高。本研究后续试验采用特征F1序列进行试验。

图12 特征序列F2训练模型分类结果Fig.12 Classification results of training model with feature sequence F2

分别利用多标签和单标签LSTM-RNN分类方法对实测滚动轴承数据训练集进行故障分类试验。数据集包括3类转频信号,分别为35,40和45Hz。每种转频信号使用3种特征提取方法得到3类特征向量,分别为平方包络信号频谱、谱峭度滤波信号频谱和循环平稳度。分类试验对共计9组数据集分别进行训练和测试,测试结果分别以正确率和所需样本量为评价指标,见图11。

多标签分类方法正确率Rm和单标签分类方法正确率Ro统计结果见表3。取9组数据的正确率差值平均值,多标签分类方法比单标签分类方法正确率平均高30.14%。利用多标签分类方法对由3种特征提取方法得到的特征向量进行分类,正确率均可接近100%。但是如果使用单标签分类方法,基于循环平稳度的分类正确率偏低,原因在于经过循环平稳分析方法解调后得到的循环平稳度信息量相对较少。虽然特征频率相比于其他特征提取方法更加明显,但是训练样本信息量过少不利于分类模型进行学习。

表3 多标签分类模型与单标签分类模型分类正确率对比统计表

多标签分类方法训练所需样本量Sm和单标签分类方法训练所需样本量So统计结果见表4。取9组数据中正确率差ΔR<20%的数据组,其多标签分类方法训练所需数据量比单标签分类方法训练所需数据量平均减少69.55%,说明当2种分类方法正确率接近的情况下,多标签分类方法训练速度更

表4 多标签分类模型与单标签分类模型所需样本量对比统计表

ΔS=(So-Sm)/S。

快,完成训练需要样本量更少。对比3种特征向量所需样本量,循环平稳度数据集所需训练样本量更多。

多标签LSTM-RNN分类方法相比于单标签分类方法能够学习更多特征信息。滚动轴承故障分类试验结果显示其正确率更高,所需样本量更少,因此,多标签LSTM-RNN分类方法更加适合滚动轴承故障分类。

5 结 论

1) 具有记忆功能的LSTM-RNN模型适合于滚动轴承故障特征序列多个元素之间的关系学习,按照每个标签的相似程度分配多个标签的决策比重,多标签分类方法更加充分利用滚动轴承特征序列信息进行分类。

2) 在平方包络信号频谱、谱峭度滤波信号频谱和循环平稳度3类特征向量中,在保证相同分类正确率的前提下,循环平稳度由于数据量少导致需要更多训练样本。

3) 经过仿真数据和试验数据验证,多标签LSTM-RNN分类方法相比于单标签分类方法正确率平均高30.14%。在保证2种分类方法正确率20%以内的情况下,多标签LSTM-RNN分类方法训练所需样本量比单标签分类方法平均减少69.55%。