面向空调的精益制造工艺性审查

2020-08-05刘业文周子荣张杰邓映波

刘业文 周子荣 张杰 邓映波

珠海格力电器股份有限公司 广东珠海 519070

1 引言

精益设计是精益制造的源头,是决定精益企业命运的关键环节。精益工艺审查方法在精益设计源头的实施,可以帮助提高产品质量、降低材料成本、缩短产品审查周期、减少产品设计修改。精益设计在设计过程中就已考虑制造与装配等因素,可以直接在后续制造环节中带来传统制造生产所无法产生的精益效果[1]。

传统的空调产品开发只重视设计,然而设计人员对实际的生产制造环节缺乏了解,缺乏工艺精益制造意识,不重视生产效率及成本,是一种粗放式的设计。这样设计出来的产品到了试产阶段往往会出现大量的生产问题,最终零件模具无法更改,导致产品只能“带病”生产。而工艺是承接设计与生产的重要连接桥梁,产品如要想实现大批量“无病”生产必须依靠工艺技术。离开工艺技术,产品难以实现高效批量生产。为充分评估现有工艺技术能否满足产品开发需求,就必须要做好产品精益制造工艺审查工作,工艺审查人员必须对生产流程、生产设备、生产线体布局、工艺技术方法具有充分了解,并且要熟悉产品结构装配方式,在产品设计之初就进行深入的精益结构工艺性审查,保证产品设计合理性和量产可行性[2]。

2 精益工艺审查方法

工艺审查是一项需要工艺员掌握零件的生产、结构的装配工艺、测试的质量等多方面技能的工作,为做好工艺审查必须要从零件的生产、运输,零件的组装,整机的测试、包装等全流程进行审查。还应该积累生产异常、售后质量异常问题,同步建立精益审查库[3],沉淀审查经验,以便更好的服务新进工艺员审查,快速提升审查技能。为提高设计结构质量,还应该进行同行业或跨行业的对标审查,借鉴改进先进精益结构装配技术,达到精益设计目的。

3 精益制造工艺性审查内容

为保证新产品开发满足工艺量产需求,需对新开发产品进行精益制造工艺性审查,避免因工艺制造问题导致产品无法满足量产需求。目前在产品开发过程中均要求工艺审查人员参与产品的工艺设计,在产品开发之初为产品设计人员提供工艺精益审查指导建议,方便设计人员对产品进行设计,避免后续产品结构方案改动造成产品改模,开发周期过长的问题。目前精益制造工艺性审查内容主要分为精益零件制造性审查、精益生产效率性审查、精益装配结构工艺性审查、实验性可靠性审查、工艺技术可靠性审查五版块进行初步的探讨,如图1。

3.1 精益零件制造性审查

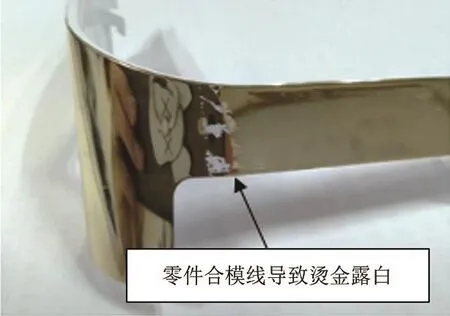

零件为装配质量可靠性的源头,要想实现精益装配,必须要对零件进行精益设计。室内机精益零件制造工艺审查应考虑可实现性、易于制造性,确保零件满足设计规范要求,能在现有工艺水平下实现制造稳定性的原则。如某室内机面板装饰条设计采用烫金工艺方法实现,烫金工艺一般为平面烫金,但装饰条为弧面+平面结构,要想实现零件烫金,烫金方案设计为弧面烫金+平面烫金,但实际零件出模时在弧面与平面位置存在合模线,烫金后因为合模线的问题,出现烫金露白,直接降低了烫金的附着力,导致烫金容易脱落的问题,如图2。产品审查初期因只考虑了烫金的可行性,但没有考虑模具出模分型线毛刺对烫金工艺的影响,造成零件生产困难问题,无法满足现有工艺制造水平,达不到精益零件制造的效果。

合并零件是精益设计重要创新思路之一,而对精益零件审查需遵循以下原则:

A.零件生产工艺审查:零件生产应该能确保高效产出,不应该出现需要延长模具保压时间去控制零件尺寸,导致零件生产周期过长问题;

B.二次生产工艺审查:零件应能满足电镀、烫金、喷涂等二次处理要求,不应该存在喷涂等二次处理工艺后出现掉漆、掉色问题等质量问题;

C.运输包装工艺审查:零件应易于包装及拆包,尽量适配周转工具箱,减少内部周转次数,且产品在运输过程中不会出现因为运输导致的断裂等问题;

D.总装装配工艺审查:总装在组装零件时应该不会出现因为装配应力导致零件断裂,且零件应该易于区分,不容易存在因为混乱导致物料装配错误问题,应具有防呆的设计结构。

3.2 精益生产效率性审查

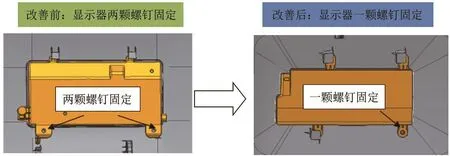

总装精益的生产效率应该满足减少零件个数、减少操作工序的原则,在进行精益审查时应使产品或部件包含尽可能少的零件以及工序,以便提高生产效率,降低成本[4]。如某分体机显示器使用两颗螺钉固定于面板上,装配效率较低。经过对装配结构进行优化,使用面板卡扣对显示器进行固定,减少一颗螺钉物料,减少一个固定螺钉工序,提高生产效率,降低成本,如图3所示。

3.3 精益装配结构工艺性审查

高效的精益结构应满足装配可视化、自动化、无需多种辅助工具装配的原则:

图1 精益制造工艺性审查架构

图2 装饰条合模线导致烫金露白

图3 显示器减少固定螺钉的精益生产方案

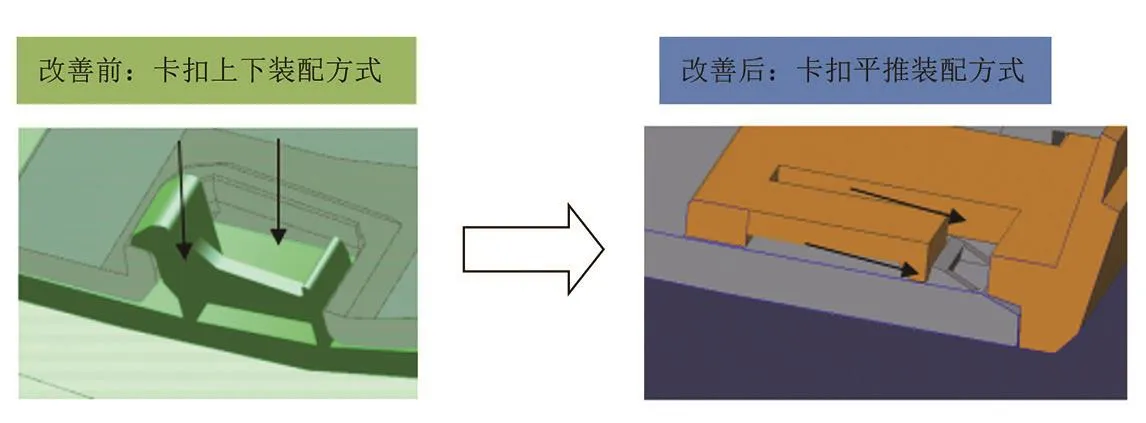

图4 装饰条卡扣平推装配精益结构装配方案

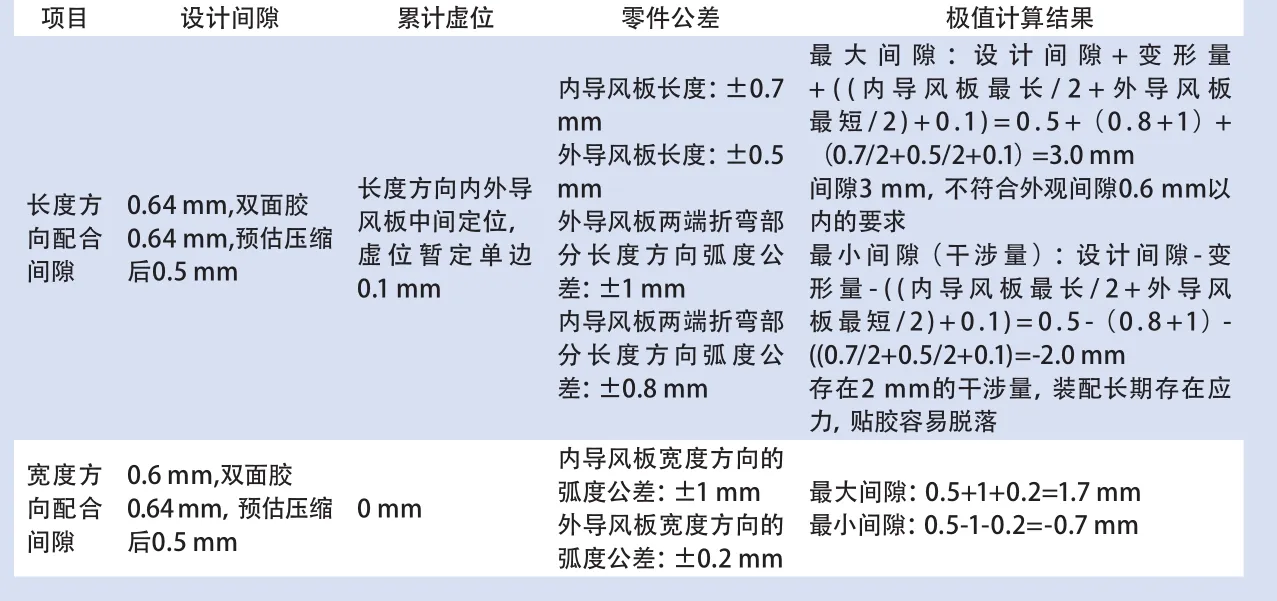

表1 导风板理论装配间隙表

图5 导风板组件可视化定位装配改善方案

图6 面板与底壳卡扣筋条接触异响解决方案

图7 内外导风板弧度配合结构图

(1)装配应使用高效装配结构,尽量减少装配动作:某空调室内机面板与装饰条共22组卡扣,为上下卡扣按压装配方式,装配时需逐次按压每个卡扣,操作效率极低。经过对比优化将卡扣变更为平推卡扣装配方式,在平推的作用下只需按压三个步骤即可完成装配,装配效率高,且不会存在卡扣漏扣的问题,质量保障也得到大幅度的提升,如图4。

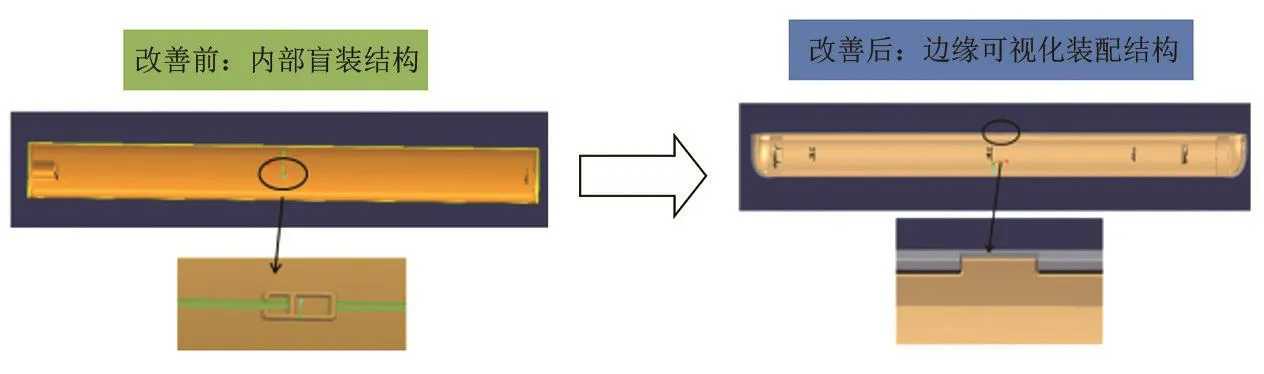

(2)精益装配要保障有足够的可视装配空间,不应使用盲装装配结构,避免增加装配难度,且装配结构不可视,容易存在装配质量隐患。某分体机全闭合机型导风板内外导风板装配定位结构为内部中间筋条盲装装配定位,定位结构干涉无法目视化察觉,试制生产出现装配干涉导致长期受应力脱胶异常反馈。

通过对结构进行精益审查分析,可在内外导风板边缘中间做可视化定位筋条,使用结构进行定位,解决结构盲装问题,彻底解决导风板定位装配干涉不可视质量问题,如图5。

3.4 实验性可靠性审查

室内机精益审查应关注结构对实验性能的影响,尽量在结构上优化,满足性能要求,避免后续通过增加海绵绒布等影响生产效率的辅助物料。某空调室内机噪声实验时发现面板体与底壳后端配合卡扣处产生振动异响,需要通过粘贴四块绒布解决异响问题。经过对结构进行优化分析,在面板体与底壳配合处增加圆弧小筋条,通过筋条的支撑作用减少面板体与底壳卡扣接触面积,解决异响问题,无需增加粘贴绒布,如图6。

3.5 工艺技术可靠性审查

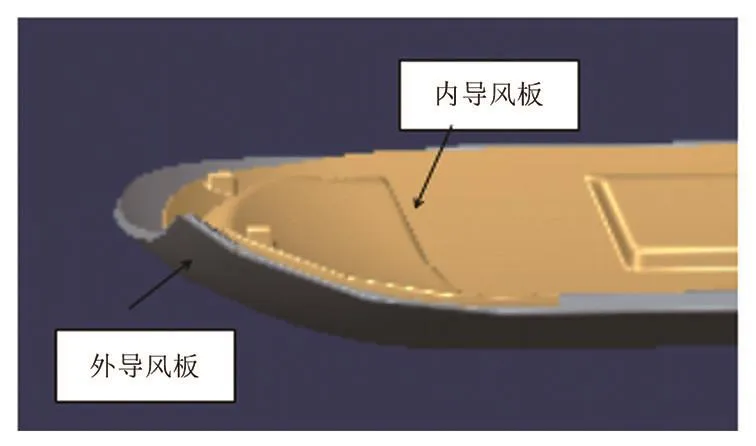

精益审查应注意工艺技术可靠性审查,应该建立成熟工艺库,并同步建立新工艺评审机制对新工艺进行充分评估,避免售后出现质量可靠性投诉问题。某分体导风板两端弧度配合方式:内(注塑)、外(钣金)两端弧度包边粘胶配合方式,可能存在两端弧度处因变形导致长期受到应力脱胶问题,如图7所示。根据内外导风板配合方式进行装配间隙、装配干涉理论分析,如表1所示。

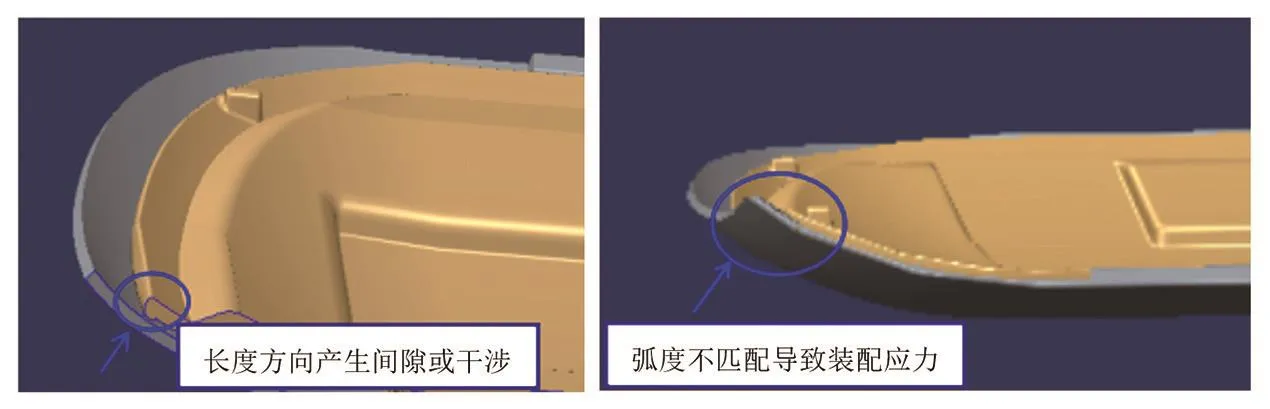

3.5.1 长度方向分析结果

(1)当外导风板走尺寸上公差,内导风板走尺寸下公差时,两端弧度配合间隙达3 mm,间隙大,不符合0.6 mm内的外观标准;

(2)当外导风板走尺寸下公差,内导风板走尺寸上公差时,两端最小间隙为-2.0 mm,装配干涉,长期存在内应力,容易出现脱胶隐患问题,如图8。

3.5.2 宽度方向分析结果

(1)内导风板两端弧度内凹变形,外导风板两端弧度外拱变形时,理论最大间隙达1.7 mm,装配间隙大,不符合0.6 mm内的外观标准;

(2)内导风板两端弧度外拱变形,外导风板两端弧度内凹变形时,理论装配最小间隙为-0.7 mm,装配干涉,长期存在内应力,容易出现脱胶隐患问题。

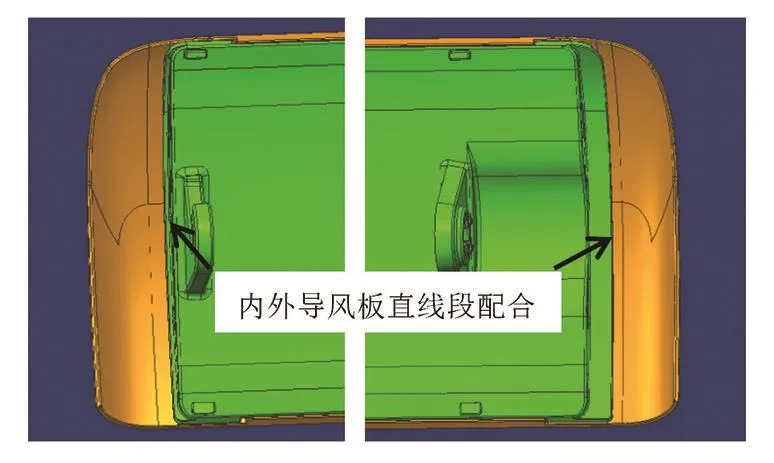

经过精益审查分析此弧度配合方式存在质量隐患问题,需对该结构进行优化解决,取消两端弧度配合方式,调整为以下直线段配合方式,可有效解决弧度配合所产生脱胶质量隐患问题,如图9。

图8 导风板弧度配合分析图

图9 内外导风板配合脱胶解决方案

4 精益工艺审查效益

工艺审查的效益是显而易见的,从设计的源头进行改进,避免后续频繁改模或因设计问题导致生产售后频繁发生质量事故造成的经济损失、客户流失、口碑降低等问题[5]。从现有产品开发情况可发现,在产品开发初期投入更多的精力进行精益审查,可以减少后期的模具改模,降低质量事故的发生概率,其经济效益是远高于产品精益审查投入的。

5 结束语

本文主要探讨工艺精益审查内容以及如何进行工艺审查,以期能给同行业工艺审查者及设计员提供审查思路及意见,设计出更加精益高效的产品,为企业节约更多的成本。