微水雾循环散热模组设计与研究

2020-08-05郭少飞王世鹏孙海威李中华

郭少飞, 王世鹏, 桑 建, 孙海威, 李中华

(北京京东方光电科技集团有限公司,北京 100176)

1 引 言

随着科学技术的发展,对消费电子产品器件的性能要求越来越高,电子器件不断向集成化、小型化的方向发展,整机的热流密度和关键器件的功耗越来越高,设备空间狭小和模块的密集布置使得散热问题变得日益突出。装置内部产生的高热部件的能量如果无法及时散出,将对电子产品的使用寿命和安全性能产生严重影响。由此,对电子产品的散热技术提出了新的更高的要求。为了应对电子产品内部产生的高热能量,各种散热手段层出不穷,在众多的散热方式中,选择合理、经济、可靠的散热方式具有重要意义[1-2]。

自然对流式散热装置所占空间较大,散热效率低[3];空气强制对流换热(金属翅片+风扇)的散热方案技术成熟、结构简单、价格低廉,但是该种散热方案的散热能力有限,并且由于风扇转动与翅片结构造成的风阻会产生一定的噪音且不耐高温[4-6]。水的强制对流的换热系数是气体强制对流换热系数的百倍以上,水冷散热装置散热效果明显,但是该种散热方式的水泵运行过程中存在振动、噪声问题,并且驱动系统复杂、占用体积大、造价成本高[7-8]。热管作为一种新型的散热方式,具有在较小温差情况下传递较大热量的优点,具有较高的相对热导率,但是热管传热能力有限,当热量超过热管的传热极限时,热管内的工作介质会被完全汽化,导致循环中断,不能正常工作[9-11]。

本文采用类水冷循环散热方式,以复合吸水层作为液体介质循环载体,采用超声波雾化片将复合吸水层上的液态水转成微型小液滴,并以一定的速度直接喷射到热源位置,实现水冷和物理汽化双降温过程,并且运行过程中无噪声、无振动。

2 散热模组结构设计

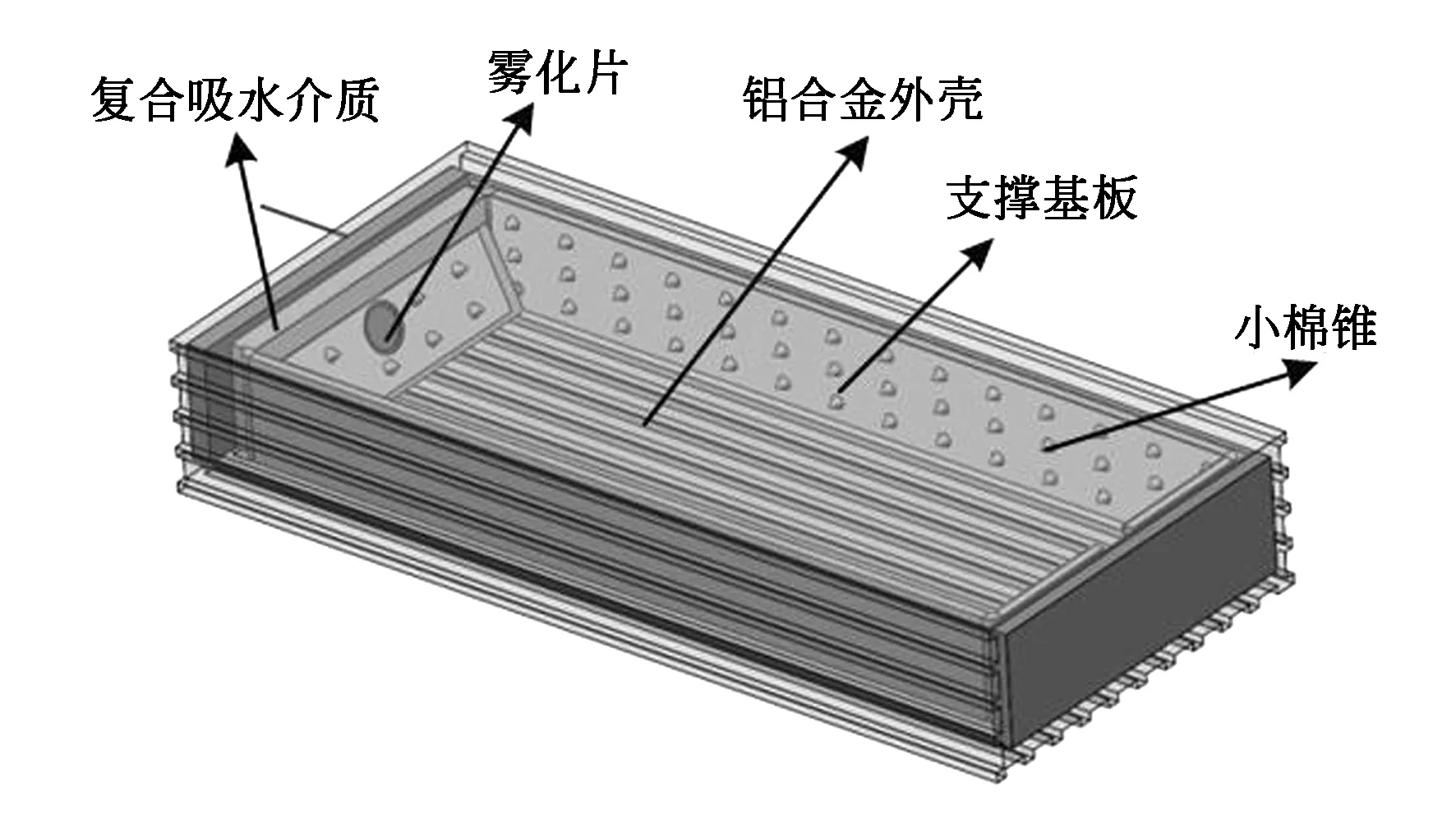

本文设计的微水雾循环散热模组主要包括铝制壳体和工作芯,其中工作芯包括多孔网板、复合吸水层、超声波雾化片。其中超声波雾化片放置在散热模组的一端,并具有一定的倾斜角度,通过超声波雾化片将液态水震荡成微液滴并以一定的初速度直喷热源面,散热模组的整体结构如图1所示。

图1 散热模组三维模型图Fig.1 3D model diagram of cooling module

参照常规电子产品的信赖性指标,制定了微水雾循环散热模组的各项性能指标,如表1所示。

表1 水雾模组性能参数Tab.1 Water mist module performance parameters

2.1 多孔网板结构设计

微水雾散热模组内芯骨架采用不锈钢多孔网板,内芯骨架采用回字型结构,复合吸水层顶面与外壳紧密接触,增大吸水层散热面积的同时可有效降低模组整体厚度。复合吸水层在多孔网板的孔位处均以锥子形凸出1.5 mm,使水雾在运动过程中与吸水层有效吸附,从而促进水雾循环的路程,起到更好的散热效果。在内芯骨架非折弯区均匀分布直径为2 mm的网孔,用于实现水蒸气的穿透与吸水棉吸附,从而实现内芯水路的循环,多孔网板的三维模型如图2所示。

图2 多孔网板三维模型图Fig.2 3D model of porous mesh board

2.2 吸水介质选择

传统的吸水性材料为吸水棉、棉布及海绵,其吸水能力一般为自身重量的数十倍。高吸水性材料内部含有大量的强吸水性基团,通常吸水率为成百上千倍,但是由于其大分子链间有一定的交联度,其吸水后水分子与大分子链中的羟基形成氢键,即使用力挤压也不易挤出。

本文设计的微水雾循环散热模组中的吸水材质主要用于吸附雾化片喷出的水雾,并通过吸水介质的循环作用将液态水输送至雾化片,因此吸水介质需兼顾吸水性和失水性特性,以保证内部液体的良好循环。

选用常见的兼顾吸水性、失水性、湿后强度的材料进行吸水性实验。首先在电子显微镜下对保水棉、海绵、吸水棉、柔性布、柔纸巾、丝绵进行了微结构的观察,其在电子显微镜下的结构如图3所示。

图3 吸水介质微观结构Fig.3 Microstructure of water absorbing medium

为进一步了解吸水介质的吸水特性,对不同种类的吸水介质进行了吸水实验。图4为吸水实验测试平台,实验装置包括升降装置、样品固定元件、液体容器、刻度尺等。垂直升降装置是一个小型手动升降台,能够垂直上下调节样品高度;样品固定元件用来安装吸水介质;刻度尺用于测量吸水介质在一定时间内的上升高度。测试时,样品一端固定,另一端悬空,通过调整升降台控制液体容器上升,使样品下端浸入液体中,浸入深度约为5 mm。通过摄像记录吸水过程,并准确读取液体上升高度随时间的变化以及最终的润湿高度。

图4 样品测试实验装置Fig.4 Sample testing apparatus

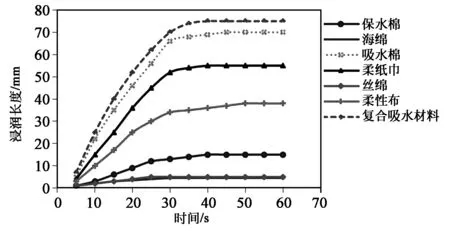

采用保水棉、海绵、吸水棉、柔纸巾、丝绵、柔性布和复合吸水材料,分别制作了尺寸为100 mm×15 mm×0.5 mm的吸水介质材料,在室温25 ℃环境下对不同样品的吸水强度进行了测试,不同吸水介质的润湿高度随时间的变化曲线如图5所示。

图5 不同吸水介质润湿高度Fig.5 Different wetting heights of water absorbing media

图6 复合吸水介质叠层结构Fig.6 Composite water absorption medium laminated structure

通过实验可以发现,吸水材料内部结构一致性越好,相同时间内浸湿长度越长。因此为了实现吸水介质既具有较强的吸水能力,同时兼具较大润湿长度,采用金属丝网与吸水棉复合而成吸水介质,复合吸水介质层的结构如图6所示。

2.3 雾化片机理分析

压电陶瓷是一种新型的功能材料,当在压电陶瓷片上施加交流电信号时,压电陶瓷片由于逆压电效应产生机械振动,带动金属基片发生谐振。 由于雾化片的边缘被固定,中心区域的位移最大,微锥孔群位移显著增加,微锥孔群中的微孔发生形变,产生扭转运动或弯曲振动,从微孔下端进入的液体在惯性力、表面张力、流体动力等作用下从微孔上端挤出,从而达到喷雾效果。微孔呈上小下大的锥喇叭状,微孔雾化片的截面如图7所示。

图7 雾化片结构Fig.7 Atomizing sheet structure

微孔雾化片喷出小液滴直径计算公式如下[12]:

(1)

式中:k为修正因子,与液体的物理性质如表面张力、黏度等有关;v为雾滴从微孔喷出时的速度,由声压、振幅等决定,即受驱动电压影响;D为雾化片孔径;f为驱动频率。

刘长庚等[13]认为雾滴粒径由微孔大小、驱动能量、液体黏度、表面张力决定,并假设雾滴粒径近似为微孔直径大小,得到微孔超声雾化器在工作时的雾化流量Q为:

(2)

式中:n为雾化片上的微孔数目;f为驱动频率。

目前超声波微孔雾化片的直径分别有10,13.8,16,20 mm,为了实现不降低喷雾效果的同时尽量减少雾化模组的尺寸,本文选用了直径为10 mm的微孔雾化片,其性能参数如表2所示。

表2 超声波雾化片性能参数

3 散热模组理论分析

3.1 散热模组工作机理分析

水雾冷却包含复杂的物理变化过程,因此其传热机理也非常复杂,普遍认为其传热过程包含4个方面:热源面上液膜的蒸发、水雾撞击热源面时造成的强迫对流、发热面上形成气核带来的增强换热作用、雾化液滴表面的二次成核作用[14-15]。

根据热源情况的不同,雾化片在模组内的布置方式可以是侧入式或直下式,以便更好地应对点状和面状热源。雾化片通电时,超声波雾化片的压电陶瓷片和不锈钢片将产生谐振,不锈钢片不断地拍打与其接触的吸水介质部分,将对应区域吸水介质上的液态溶液震荡成有一定初速度的微小液滴,并从雾化片的微锥孔直接喷射到热源面上,后续水雾不断向前和四周运动,直至接触到复合吸水层上,完成内部液体的循环。微水雾冷却过程中增强换热基本原理如图8所示。

图8 微水雾散热模组原理图Fig.8 Schematic diagram of micro water mist cooling module

蒸发是否可以持续进行与蒸发面上方的饱和蒸气压密切相关。当蒸气饱和时,蒸发与液化凝结就呈动平衡,汽化就停止。在相同温度下,微小气泡液面饱和蒸气压p′跟平面液面上的饱和蒸气压p是不相等的,其热力学中的关系如公式(3)所示。

(3)

式中:σ为液体表面张力,vα为摩尔体积,R为气体常数,T为绝对温度,r为水滴半径。

由公式(3)可知:当水滴的半径r很大时,微小气泡表面的饱和蒸气压p′趋近平面上的饱和蒸气压p;当微小液滴的半径r很小时,p′就大于p。在气压等于同温度的平面平衡的饱和蒸气中的微小液滴达不到饱和平衡,它将继续汽化。而且随着液滴变小,p′比p将大得更多,使汽化更快。因此,微小液滴液面上的汽化在气压等于同温度的平面平衡的饱和蒸气中能够继续汽化。并且随着液滴变小,汽化将更加迅速,直至液滴全部汽化,所以微小液滴的汽化效果最佳。

图9 雾化测试实验平台Fig.9 Atomization test platform

3.2 散热模组功率选择

由公式(1)和(2)可知,流体介质的表面张力、流体动力黏度、雾化片的孔径、驱动频率、驱动功率对雾化效果具有较大的影响。散热模组流体介质为纯净水,因此流体的表面张力和动力黏度确定,当驱动频率与雾化片产生谐振时转换效率才能达到最高。因此,在谐振频率下通过对驱动功率进行调节,在满足雾化要求下可以实现模组的低功耗驱动。为了验证不同驱动功率对雾化效果的影响,搭建了如图9所示的测试平台。

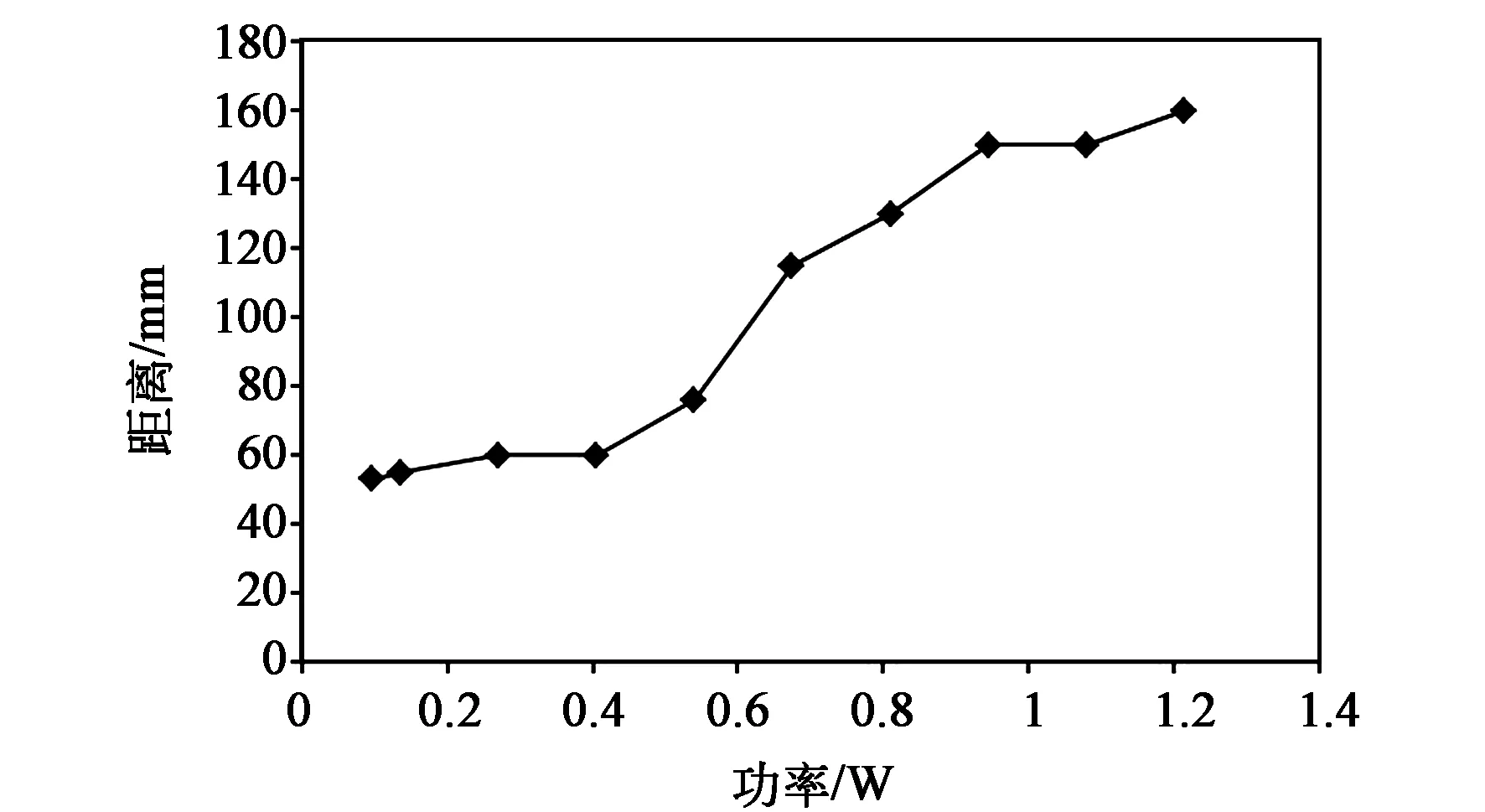

通过雾化功率调节器,实现雾化片不同功率下的驱动,从示波器中读取当前的电流和电压值并进行功率计算。驱动电流调整范围为3~45 mA,梯度为5 mA。通过对不同驱动功率下雾化片的直喷角度和直喷距离及形成的蘑菇头进行测量,每组实验5次然后取平均值,得出其对雾化效果的影响关系如图10~12所示。

从图10可以看出,随着驱动功率的不断增大,直喷角度从13°缓慢增长,当驱动功率大于1 W后增长迅速。从图11可以看出,随着驱动功率的增加,直喷距离有明显提升,尤其当功率大于0.5 W后增加更加迅速。从图12可以看出,随着驱动功率的增加,雾化后的蘑菇头起初变化不大,当功率大于1 W后宽度有明显降低。在常压下由于随着驱动功率的增大,水雾的喷射动能增加,从而降低了水雾团聚效应。根据不同功率下的水雾测试实验,结合水雾散热模组的结构尺寸及低功耗要求,最终选择驱动功率为0.2 W,此时电流为7.4 mA,直喷角度为13°,直喷距离为53 mm,蘑菇头宽度为68 mm。

图10 驱动功率和直喷角度关系Fig.10 Relationship between driving power and angle

图11 驱动功率与直喷距离关系Fig.11 Relationship between driving power and distance

图12 驱动功率与蘑菇头宽度关系Fig.12 Relationship between driving power and width

3.3 喷雾倾角选择

选用的超声波雾化片直径为10 mm,金属基片厚度为0.15 mm,陶瓷片厚度为0.6 mm,中心喷雾直径为3 mm。将雾化片在模组一侧倾斜放置,当雾化片的驱动功率确定时,雾化片的直喷距离和角度也将确定,通过调整雾化片的倾斜角度,得到热源面上的直喷距离、直喷宽度及直喷面积与倾斜角度的关系,从而得到最佳的安装角度,水雾散热模组的相关基本参数如表3所示。

表3 水雾模组实验参数Tab.3 Experimental parameters of water mist module

通过建立喷雾模型对不同倾斜角度下的喷雾情况进行模拟,其中β为雾化片与水平面的夹角,D为水雾在热源面上的直喷距离,E为水雾在热源面上的直喷宽度,S为水雾在热源面上的直喷面积,仿真模型如图13所示。

图13 喷雾效果仿真模型Fig.13 Spray effect simulation model

图14为不同倾斜角度与热源面直喷长度和宽度的关系曲线。从图中可以看出,随着倾角的增加,直喷长度和宽度都呈现先增大后减小的趋势。倾角越小,直喷的长度和宽度越接近,直喷长度比宽度变化更加明显,并且出现的峰值角度并不一致。图15为不同倾斜角度与热源直喷面积的关系曲线。从图中可以看出,随着倾斜角度的增大,直喷面积呈现先增大后减小的趋势,并且出现峰值的角度介于直喷长度和宽度峰值之间。

图14 不同倾角与直喷距离和宽度关系Fig.14 Relationship between different angle with distance and width

图15 不同倾角与直喷面积的关系Fig.15 Relationship between different angle and area

从图14和图15中可以看出随着倾斜角度的增大,水雾的直喷长度、宽度和面积都呈现先增大后减小的趋势,由于倾角增大对应的散热模组的厚度也将增大,因此综合考虑模组厚度和有效的热源面直喷面积,最终选择倾斜角度为83°,此时有效直喷面积为406 mm2,模组厚度为12 mm。

4 散热实验

4.1 实验平台搭建

图16为制作的翅片风扇和水雾循环散热模组样品,两种散热方案的外形尺寸和功率相同,具体参数如表4所示。

图16 散热样品实物图Fig.16 Physical diagram of heat dissipation sample

表4 不同散热方案参数对比表

图17 实验测试平台Fig.17 Experimental test platform

为了与翅片风扇的散热性能进行对比,搭建了如图17所示的实验测试平台。车载HUD体积小、亮度高、散热空间有限,是显示行业急需解决散热问题的产品之一。本文选用45.7 mm(1.8 in)1HUD的背光模组为实验热源,灯板共有12颗LED,输入功率为4.6 W。

4.2 不同散热方案对比实验

在室温环境下对两种散热方式进行了散热实验,通过采用热敏电阻温度采集系统对背光模组正面中心位置进行温度采集,通过采用双路测量取平均值方法作为最终的读数,降低因热敏电阻探头读数差异造成的误差,实验数据如表5所示。

表5 不同散热方案实验数据

图18所示为采用不同的散热方案时温度随时间的变化曲线。从图中可以看出,温度上升斜率:无散热方案>翅片风扇方案>水雾散热方案;在600 s时给背光和散热措施同时通电,可以发现在600~1 000 s时温度上升较快,并且1 100 s后基本保持稳定。同功率和尺寸条件下采用水雾散热方案比翅片风扇方案最大温升降低了7.8 ℃,散热性能提升了12.9%。

图18 不同散热方案数据拟合图Fig.18 Data fitting diagram of different heat dissipation schemes

5 结 论

本文采用微水雾循环冷却方案,通过微水雾对热源面的直接喷射,从而实现热源迅速降温的目的。通过搭建实验平台,采用热敏电阻温度采集系统对翅片风扇和微水雾散热模组两种散热方案的散热性能进行了测试。实验结果表明:通过对不同驱动功率和倾角的单因子实验,给出优化的雾化驱动功率以及最佳的喷雾倾角。并且在相同尺寸和功耗条件下,微水雾散热模组的散热性能比翅片风扇散热方案提升12.9%,实现了主动式散热方案低成本、无噪声、高散热性能的要求。