导线端子压接连接技术在核动力装置反应堆保护系统中的应用和可靠性验证

2020-08-05王庭兵

马 玥,刘 清,王庭兵

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,成都 610213)

0 引言

现代电气互联技术中的连接形式主要分为焊接法和压接法,随着电子电气产品的逐步小型化、高密度封装,传统的焊接技术因为操作空间限制和操作复杂程度逐步失去了主导地位,被压接技术逐步取代。核动力装置反应堆保护系统作为第三代核电技术的重要组成部分,掌管了核电站300多个系统、近万套设备,是核电站的中枢神经,其设备内部大量运用了压接连接技术,它的运行稳定直接关系着整个核电厂的安全稳定运行,换而言之,它的电气连接稳定性和可靠性是系统运行的关键要素。因此,确保导线端子压接连接技术的可靠性犹为重要。

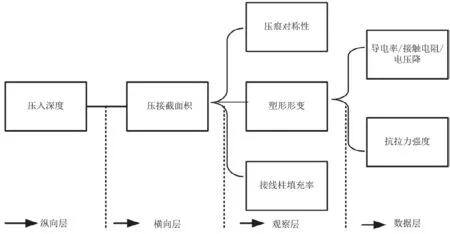

图1 压接技术关键指标关系图Fig.1 Relationship between key indicators of crimping technology

1 压接机理

不管是工具的压接还是设备的压接,都是依靠其压接部位的压模或压头挤压形成的。操作过程中,借助手柄或者自动化机器的操作,从端子外壁施加一定的压力,让端子在外力的作用下,随压模或压头挤压直至收缩、包裹、从而夹紧中央的线芯。在这个过程中,压力不断增加促使两种金属表面的原子相互接近,使接触的金属表面过热而产生塑性形变,挤去了金属表面的氧化膜,两种金属以洁净的表面接触,产生金属原子扩散作用,使接触电阻近似为零,从而使金属间达到牢固的电气连接。

在压接的过程中,压入深度作为关键因素,直接决定了压接的可靠有效区域,其中包括导电率、截面积、耐拉力强度这3个重要质量特性指标。随着压力的增加,端子压接区域的压入深度随之变化,而压入深度的变化,也影响了压接的各项特性值。其影响关系如图1所示。

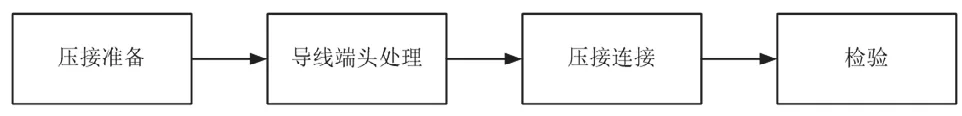

2 压接流程

如图2所示。

3 关键技术

导线端子压接连接技术最直观的控制点即为压接深度,压接深度一般很难衡量和计算。把它当作一个初始状态,由压接深度的纵向指标转变为一个横向值,即压接截面积,由压接截面积的大小来判定压接深度;其次,压接的截面积可以直接反映压痕对称性、塑性形变、接线柱填充率、导线芯线状态等直观因素,另外,截面的压接状态也决定了压接的紧固程度和导电性能,即抗拉力强度和导电率或是接触电阻、电压降。因此,将关键技术要素的指标分成了4个层级,分别为纵向层、横向层、观察层和数据层,如图3所示。

3.1 纵向层

图2 压接操作流程图Fig.2 Flow chart of crimping operation

图3 压接关键要素Fig.3 Critical elements of crimping

纵向层最直接的指标就是压入深度,直接体现着压接力的大小,压入深度设计值的确定需要先确定压接的导线类型、端子类型,然后确定压接的工具或设备类型,综合考虑以决定采用何种压接形式。为确保每次压接都能达到这个设计值,即压入深度的一致性,因此选用具有压接全周期的工具或设备在压头或压模未受损、压接材料不变、压接档位不变情况下,一次压接全周期操用以保证压入深度和一致性。

3.2 横向层

压接的深度是为了控制压接强度,压接截面积是压接深度的横向转换,是反映导线填充单位密度的直接指标,用以衡量其压接部位的压接深度和固有面积内导线股数或填充情况分布率。导线占空比是导线截面积与端子压线筒内径截面积之比。选择适当的占空比对压接接合点的形成与质量有很大关系,将直接影响其抗拉强度和导电性。

3.3 观察层

3.3.1 压痕对称性

歪斜、不对称的压接其压接受力必然也不均匀,压接的接触面积、导电率及耐拉力等也会受到影响,通过匹配性的选择及压接设计过程的控制,可使压痕对称、均匀,直观地影响压接截面形态。

3.3.2 塑性形变

填充率及硬化变形反映着导线与端子压线筒的接触情况及原子间的扩散情况,填充率是由塑性形变量决定的,对导电率、耐拉力均有很大影响。当导线芯线硬化变形且填充率大于90%时,可以满足接触电阻损耗要求,且能大大提高导线端子的拉脱力。

3.3.3 接线柱填充率

压接时,为了最大程度使耐拉力值及导电率最佳,要选择合适的导线截面积残存率和端子压线筒截面积残存率。

1)导线截面积残存率可以用导线压接变形前的截面积与导线压接变形后的截面积的百分比值来表示,计算公式为:

式(1)中,A代表导线截面积残存率;S1、S2各代表变形前、后的导线截面积(mm2)。

2)端子压线筒截面积残存率的选择,可以用端子压线筒压接变形后的筒壁面积与端子压线筒压接变形前的筒壁面积的百分比值来表示,计算公式为:

式(2)中,B代表压线筒截面积残存率;S3、S4各代表压线筒变形前、后的面积(mm2)。

3.4 数据层

3.4.1 导电率

导电率与压接接触电阻密切相关,压接接触电阻的组成主要由收缩电阻、氧化电阻、集中电阻3部分组成,它主要用于表现压接端子压接后其压接部位的电压降,它是影响电性能的主要指标,其计算公式为:

式(3)中,Ri为收缩电阻,是压接后压接截面积减小而产生的附加电阻;Rj为氧化膜电阻,是压接接触面上的氧化膜形成的附件电阻;Rs为集中电阻,是导线与端子之间接触表面电阻,是接触电阻的主要组成部分。

图4 导线截面积与耐拉力值对应关系Fig.4 Corresponding relationship between the cross-sectional area of the wire and the tensile strength value

导线有电阻从而存在线路损耗,而压接接头可能会因为材质或接触面积等因素增大电阻,从而加大损耗。因此,压接接头处结合得越好,越能提高导电率从而减小损耗。通常情况下,氧化膜电阻可以视为接近0值,因为在压接的过程中,塑形形变的过程使得氧化膜基本已经全部被外力破坏;集中电阻是两种接触导体的固有阻值,因此通常选取与导线线芯材质、镀层一致的端子进行压接,以保证集中电阻最小;界面电阻是通过导线与端子压线筒的接触面积体现,因此两种导体接触面积越大,金属间出现的原子级扩散越多,界面电阻将越小。在导线类型确定后,集中电阻也就固定,能变化的就只有界面电阻,因此在压接时需要尽可能大地增加两种导体的接触面积。

导电率的另一种直观体现为电压降,可以通过测算电压降增量来体现压接部位的导电率及压接电阻情况。

3.4.2 耐拉力强度

耐拉力是线芯与端子压接结合后牢固程度的量化体现。在外来轴向拉力下,使导线芯线从端子压线筒内拉脱所需要的力,确定设计的耐拉力值以及将导线芯线与端子压线筒之间的结合达到耐拉力设计值,以保证压接可靠性是关键。

不同截面积的导线其与端子压线筒结合后的耐拉力值是不一样的,导线截面积与耐拉力值对应关系如图4所示。

4 压接的实施与可靠性验证

4.1 实施

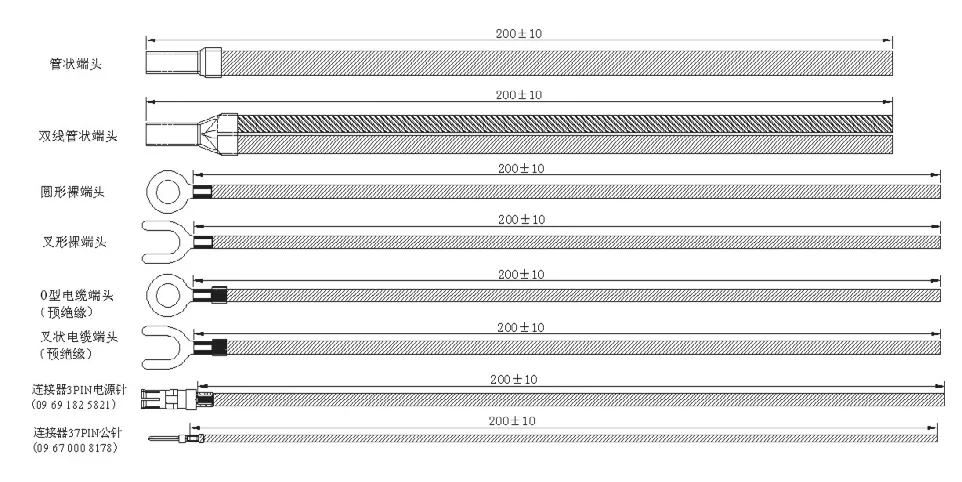

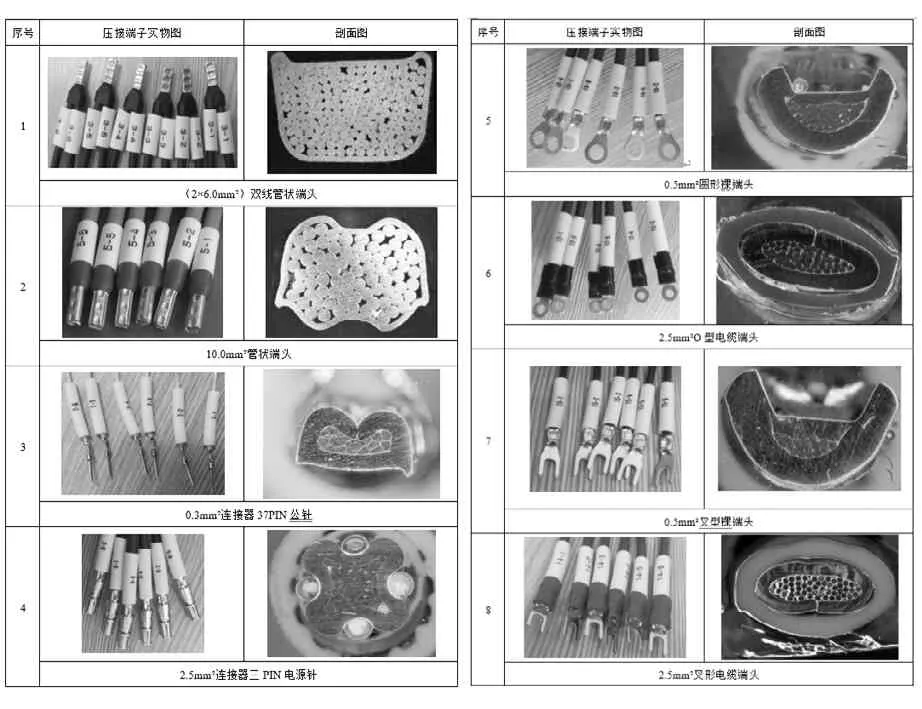

压接连接的实施按照端头的种类进行,端头图样如图5所示,并按照GJB 5020《压接连接技术要求》附录B(参考件)要求每组选取6支试验件。

4.2 可靠性验证

4.2.1 电压降增量

图5 压接连接端头图样Fig.5 Pattern of crimp connection end

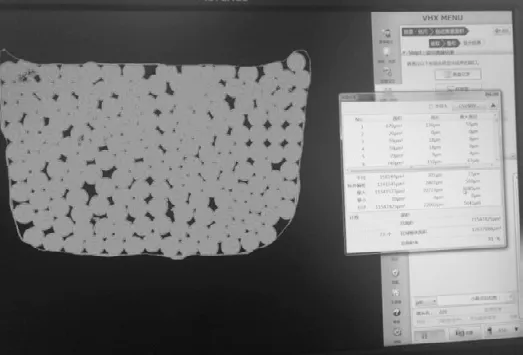

图6 剖面图样及填充率计算过程Fig.6 Sectional drawing and filling rate calculation process

表1 电压降增量测算Table 1 Incremental calculation of voltage drop

表2 剖面和耐拉力试验项目Table 2 Profile and tensile test items

根据GJB5020《压接连接技术要求》,对压接后的电压降增量进行测算,测算值应小于标准中确定的电压降增量值,测算公式[1]为:

式(4)中,△U代表电压降增量(mV);U代表压接部分电压降(mV);U0代表相同长度被压接导线的电压降(mV)[1],截取导线长度25mm。

电压降增量测算值小于标准允许的最大电压降增量限值,满足试验要求,试验结果合格。

4.2.2 剖面和耐拉力

1)试验验证

根据RCC-E-2005-E4210《压水堆核岛电气设备设计和建造规则》[2],剖面和耐拉力试验项目见表2;剖面图样及填充率计算过程如图6所示,剖面验证样本见表3;耐拉力测试见表4。

2)剖面图片显微核查结论

经剖面显微图片核查,所有试验件压痕基本对称、硬化变形基本均匀、接触部分无绝缘材料、接触部分无裂纹、压接填充率大于90%、无被夹断的芯线,满足试验要求,试验结果合格。

4.2.3 耐拉力试验

1)试验

试验件拉力试验的抗拉强度,应大于IEC 60352-2中Table 1对应导线截面积的拉脱力值[3],耐拉力测试见表4。

2)耐拉力测试结论

经拉力试验,所有试验件拉力值均大于标准最小拉脱力参考值,满足试验要求,试验结果合格。

表3 剖面验证样本Table 3 Profile verification samples

5 结语

本文通过对导线端子压接技术的关键要素进行分析,并按照GJB 5020《压接连接技术要求》进行压接样本数量采样,对其重要指标电压降增量测算、耐拉力值测试以及剖面形态核查和填充率计算进行工艺验证,测试结果全部满足要求,有效地验证了导线端子压接连接技术在核动力装置反应堆保护系统制造工艺技术中运用的可靠性。

表4 耐拉力测试Table 4 Tensile strength test