钢丝绳力学性能检测系统关键技术研究

2020-08-05董军刚刘大永冯贺平刘志宏

董军刚,刘大永,冯贺平,刘志宏

(河北软件职业技术学院,河北 保定 071000)

0 引言

钢丝绳承载强度高、自重轻、耐冲击、不易折断、运行平稳,被广泛应用于桥梁、矿产、船舶、索道、电梯、港口码头、机械制造等行业领域。尽管钢丝绳的结构和尺寸各式各样,应用环境千变万化,但其所起作用都是提升、牵引、拉紧和承载之用。钢丝绳的质量好坏、安全性能指标高低,对所应用领域的产品或行业安全起着至关重要的作用[1-3]。因此,对钢丝进行拉伸、扭转、弯曲等力学性能指标检测是必须且必要的。本系统是在传统力学试验机基础上,搭载智能检测装置和计算机系统,实现试验数据的自动检测、实时显示、自动存储与集中管理,保证试验结果的准确性与真实性,减轻试验人员的劳动强度,提高工作效率和产品检验的质量管理水平。

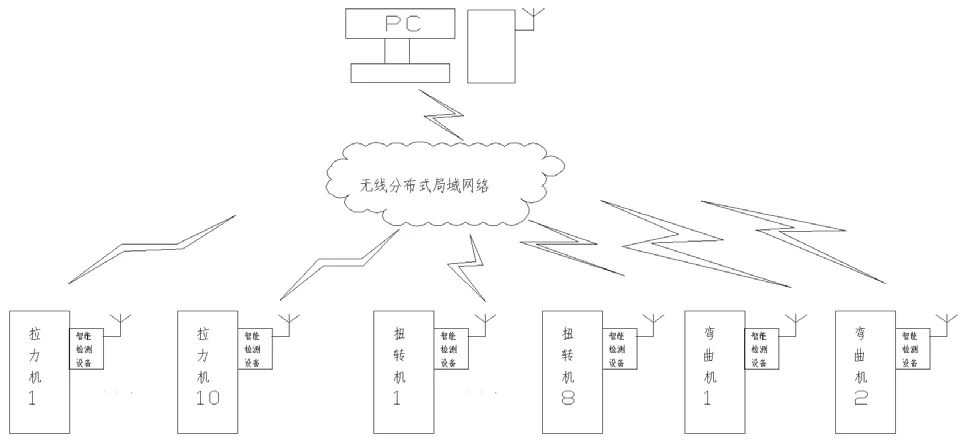

图1 检测系统网络架构框图Fig.1 Detection system network architecture block diagram

1 钢丝绳力学检测系统

检测系统利用现代传感技术与传统互联网、移动互联网技术相结合,把安装在传统力学试验机上的智能检测设备采集到的钢丝绳拉力(打结拉力)、弯曲及扭转等力学参数信息进行自动采集、实时显示与自动存贮;通过无线网络适时的上传到计算机服务器,用户可以使用电脑或者移动终端登录计算机信息管理系统,对接收到的参数信息参照产品标准进行自动处理,生成试验报告,从而完成钢丝绳的力学性能整体检测与监测。根据用户要求,智能检测系统必须采用触摸屏控制和显示,采用无线通信网络传送实验数据,利用信息管理系统完成钢丝绳力学参数的集中管理与自动处理。

目前,针对巨力索具公司研制的检测系统共有10台拉力机、8台扭转机和2台弯曲机。同时,10台拉力机包含2kN、5kN、10kN和50kN四种不同测量量程的机型,扭转机也包含小型和大型两种机型。整个检测系统是在每台力学试验机上搭载一套智能检测设备,通过现代传感和无线通信技术,将实验数据上传给计算机的信息管理系统,具体网络架构框图如图1所示。

2 系统硬件实现

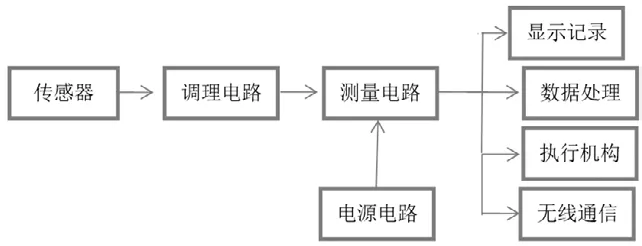

钢丝绳力学性能智能检测设备是整个系统的重要组成部分,包括从力学拉力、扭转和弯曲3个参数的获取与变换、分析与处理、判断与比较、存储与读取,到显示与传送等功能的全部实现。因此,该检测设备主要包括力学传感器、信号调理电路、测量电路、记录存储、数据处理及无线通信等单元模块,组成框图如图2所示。在设备硬件实现过程中,信号调理电路、信号测量与数据处理电路和无线通信电路是系统实现的关键部分,下面针对这3个模块进行描述。

图2 检测设备组成框图Fig.2 Block diagram of detection equipment

2.1 信号调理电路

钢丝绳3种力学性能参数检测中,扭转和弯曲性能参数属于开关量,检测采用霍尔传感器来完成;拉力性能参数属于模拟量,检测采用柯力的PST电阻电桥传感器来实现。电阻电桥传感器为电阻输出,需将电阻信号转换成电信号,且传感器灵敏度Sensitivity为2.0±0.002mV/V,采用5V电源供电,满量程输出10mV电压信号。0mV~10mV的微弱信号需要经过放大电路,才能放大到0V~5V的电压信号,并传送给测量电路采集处理。同时,干扰信号也会被放大叠加到拉力信号上,使系统灵敏度降低、稳定性变差,以致无法正常检测拉力值。

因此,滤波和放大电路的设计至关重要。这里采用了满足AEC-Q100标准的高集成度的用于桥式汽车压力传感器信号调理的专用芯片NSA9260设计电路。信号调理NSA9260可以直接给传感器提供恒压源供电,只需要把VREFP脚连接到电桥的供电端即可[4],具体放大电路如图3所示。该设计电路既考虑了放大功能,又兼容了滤波和抗干扰效果。图3中,电容C5,C7和 C15 与电桥电阻构成芯片模拟前端输入滤波,提高系统输入的抗RF干扰能力,电容C13,C14 是两个接外壳的电容,用来抑制外界噪声干扰;双向瞬态电压抑制TVS(ZD1)对ESD信号以及其他一些过压瞬态脉冲进行防护,输出接口上的5V TVS(ZD2)可以防止输出引脚上误接高压损坏芯片,同时保护输出接口脚受到ESD信号的损坏。

2.2 信号测量与数据处理电路

图3 信号放大和滤波电路Fig.3 Signal amplification and filtering circuit

检测设备的信号测量、数据处理和显示电路可以采用基于单片机或ARM的嵌入式系统方案,也可采用基于操作系统的触控一体机方案。嵌入式系统方案控制灵活、方便,但实现复杂且后期扩展性不足;操控一体机方案实现相对简单且功能丰富,但其功能不尽完善、成本较高且控制相对不便。根据用户要求,为采用触摸屏控制和后期升级扩展方便考虑,系统采用了基于VINCE系统的触控一体机平台方案。

触控一体机装有正版Windows CE操作系统,采用32位低功耗ARM926EJ高速处理器内核,带有7.0寸高清数字触摸屏,含有带8进8出I/O、1路12位AD采样和3路标准RS232串口等资源[5]。霍尔传感器检测到扭转和弯曲参数滤波后,借助一体机8个I/O口输入ARM处理器;拉力传感器检测到拉力参数经滤波放大电路后,通过一体机的12位AD实现拉力模拟信号的采集转换并输入ARM处理器,和扭转弯曲等信号ARM处理器进行后续数据处理存储和采集检测;检测和处理好的拉力、扭转、弯曲等信息输向一体机平台7.0寸高清触控屏显示,同时实现样品批次、编号和实验人员等基本信息的输入,达到用户屏幕触控系统要求;最后,数据借助一体机自带的标准RS232串口连接到无线通信模块,传送到计算机信息管理系统以供查看和自动管理。

2.3 无线通信电路

根据检测系统要采用无线触屏控制的要求,传统的RS485或CAN总线等有线通信方式已不能满足用户需求,必须选用无线通讯技术。通过对目前市场433MHz频段无线通信的几款主流芯片nRF905/nRF401、CC1101/CC1020、A7139/A7102和SI4432等进行对比发现:A7139传输距离最远,可达1000m;最大发射功率20d Bm与接收灵敏度-114d Bm@10Kbps和其他芯片相当;250kbps的最大通信速率相比其他芯片较低,但是足以满足本系统的使用需求;各芯片成本区别并不大[6,7]。所以,在综合考虑通讯距离、通讯速率、发射功率、接收灵敏度等因素基础上,最终选择台湾笙科公司的A7139作为系统的无线通信模块。

系统的无线传输模块包含触控一体机检测端收发器和计算机监控端收发器两部分,每部分都具备收发一体,都由核心板、射频板和通信状态指示电路构成,核心板和射频板之间采用SPI总线连接。计算机监控端收发器模块采用UART串口向计算机传输信息,而检测设备收发器模块通过TTL电平与触控一体机ARM处理器直接相连,这两种收发器模块通过433MHz无线通信完成无线数据的交互。

3 软件设计

3种检测设备的软件功能大体一样,包括实现力学参数的采集、存储、显示、查询与传送。因此,检测设备软件功能主要包含数据采集模块、数据存储与读写模块、数据发送模块、系统设置及数据查询模块和操作界面模块等部分组成。在上述模块基础上,拉力检测设备还包含系统校准模块,数据采集模块比扭转和弯折设备要复杂许多,而且这两个模块的性能好坏决定着系统的实现与否以及性能优良,因此下面对这个两核心模块的实现进行详细叙述。

3.1 数据采集模块

在拉力检测设备的数据采集过程中,软件方面首先要读取AD转换完之后的电压值,然后根据传感器原理换算成对应的拉力值,并存储、显示和传送等处理。在数据采集的过程中,由于外界干扰等因素影响,读取的拉力值往往存在很大的波动,若不采取任何处理就加以显示的话,拉力值会忽大忽小摇摆不定,根本无法正常读取数据和后续处理。因此,为了稳定读取拉力值,软件处理结合滑动平均滤波和峰值保持等算法,保证读取到稳定的拉力值。起初采用了3种滤波方法:中值滤波、卡尔曼滤波和滑动平均滤波,在对比了3种滤波的效果之后,选择了第一种滑动平均滤波的方法。滑动平均滤波算法把连续取得的N个拉力值看成一个队列,队列的长度固定为N,每次采样到一个新拉力值放入队尾,并扔掉原来队首的一次数据(先进先出原则),把队列中的N个数据进行算术平均运算,获得本次的滤波结果。其中,N值的选取非常关键,取值太小滤波效果不理想,取值太大数据更新太慢,经过现场试验最终确定N=200。

3.2 拉力校准模块

在拉力采集过程中,传感器的非线性输出及其分散性造成系统检测拉力值误差,使检测结果非线性。为了提高系统检测结果的准确性和线性,需要对拉力检测系统进行传感器校正或校准。常见的传感器非线性校准算法有:查表法、插值法和拟合法3种方法。他们各有优缺点,适合不同的情况。查表法不需要进行计算或只需要进行简单的计算,但需要在整个测量范围内进行标定试验并测取大量测试数据,故采用插值法校准系统非线性。但传感器输出特性曲率变化比较大,非线性比较严重且测量范围比较宽,采用一种直线方程进行校正很难满足仪表的精度要求,所以采用分段直线校正法。针对本项目,分段数N为3,则系统函数和系数见公式(1):

若已测取两点A(x0,y0)与B(x1,y1)的两组测量数据,要得到[x0,x1]区间内某一位置x在直线上的值,根据两点式直线方程:

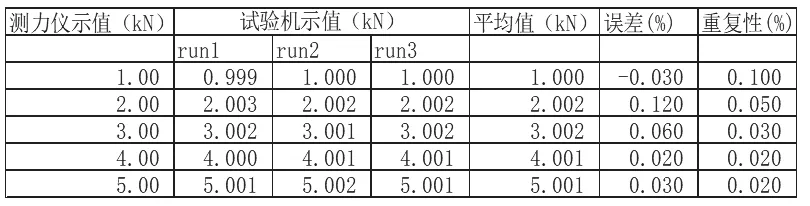

表1 5kN拉力设备校准结果Table 1 Calibration results of 5kN tension equipment

表2 钢丝绳拆股试验原始记录Table 2 Original record of wire rope stripping test

可整理成斜截式y=kx+b的形式,求得该段拟合直线系数a11和截距a01:

从而求得该段直线方程y= a11x+a01,同理求得其他两端直线方程。最后,程序根据读取的拉力值x,判断拉力值x位于的区间,找到对应的函数式,最终求出校准的拉力值y。

4 系统现场应用

本项目实现难点为拉力检测的精度达标。拉力检测装置测量范围宽,从200N~50kN的测量范围;其次,精度要求高,在整个测量范围内拉力误差需小于1%。因此,项目在硬件设计方面采用光电隔离抗干扰和滤波电路,同时软件方面采用滑动平均滤波、峰值保持以及分段差值校准等模块,确保拉力检测的稳定度和精确度。表1为国家检测单位在企业现场校准本设备的报表,从表1中可以看出检测出的拉力值与标准拉力机测得的拉力值十分接近,其误差小于1%;表2为企业检测中心检测的一批钢丝绳数据,同批次钢丝绳检测破断力一致性比较好,达到国家检测标准和企业检测要求。

5 结束语

针对企业要求,研制了一套基于无线触控平台的钢丝绳力学性能智能检测系统,把传统力学试验机上测试的钢丝绳力学参数信息进行自动采集、实时显示与自动存贮,通过无线网络适时的传送到计算机,借助信息管理系统对接收到的参数信息进行自动管理、检测和生成试验报告,完成整体检测与监测。通过企业实际安装测试,系统数据采集结合滑动平均滤波和峰值采样,系统抗干扰能力及稳定性显著提高;通过拉力设备传感器分段直线校正,拉力机测得的拉力值误差小于1%,达到国家检测标准和企业检测使用要求。